Изобретение относится к области твердых .наплавочных сплавов, работающих ири повышенных температурах в сочетании с ударноистирающим износом и коррозией.

Известен сплав для наплавки деталей, содержащий углерод, кремний, бор, хром, никель, вольфрам, железо, марганец, кобальт.

Известный сплав имеет типичную доэвтектическую структуру с низким содержанием карбидной фазы и низкую износостойкость ввиду больщого количества по объему твердого раствора (мягкая составляющая).

Температура плавления данных сплавов составляет 1280-1350° С, что нежелательно, так как при наплавке приходится перегревать издеоПие, например, .кончик зуба пилы, что ведет к искажению формы зуба.

Пре,дложенный оплав отличается от .известного тем, что с целью повышения твердости, износостойкости сплава и снижения температуры наплавки в сплав в.ведена сурьма п,р.и следующем соотнощении элементов, вес. %:

Углерод1,6-2,0

:Кремний0,1-1,2

Бор0,01-0,2

Хром25-32

Никель0,1-2,0

Вольфрам7-11

Железо 0,1-3,0

Марганец0,1-1,2

Сурьма0,01-0,2

КобальтОстальное

Содержа.ние никеля не -должно лревыщать 2 вес. %, так как он, повышая пластичность при низких температурах, снижает прочностные характеристики лри высоких температур ах.

Основной отличительной особенностью

0 сплава является введение в 1аплав 0,01-0,2 вес. % бора и 0,01-0,2 вес. % сурьмы, что хорошо сказывается на тех.нологических свойствах спла.ва, а также способствует измельчению его структуры.

Добавка бора до 0,2 вес. % повышает жидкотекучесть сплава, способствует его раскислению и измельчению структуры, а добавка сурьмы до 0,2 вес. % обеслечивает снижение температуры плавлевия и наплавки

0 (1225-)1275°С), что очень важно при наплавке данного сплава.

Для образования эвтектической структуры в сплаве повыщено содержание углерода, об.радующего дополнительные эвтектические сложные карбиды вольфра,ма (CosWsC), наличие которых повышает общий объем каряидных составляющих в оллаве до 45-50%, что .в свою очередь, приводит к повышенщо твердости иизносостойкости сплава. Твер0дость дан.ного сплава 48-52 HRC.

Оплав ириготовляется лосредством ,(плавления шихты в плавильных печах с последующей отдивкой 3 .гарутки. Легирующие элементы вводятся перед разлиЁкой.

Наилучшие результаты при испытании показывают сплавы следующего хиадического состава, вес. %: углерода 1,75; хрома 30,0; вольфрама 9,0; никеля 1,6; кремния 0,8; марганца 0,6; железа 1,5; бора 0,05; сурьмы 0,08; кобальт - остальное.

Предмет изобретения

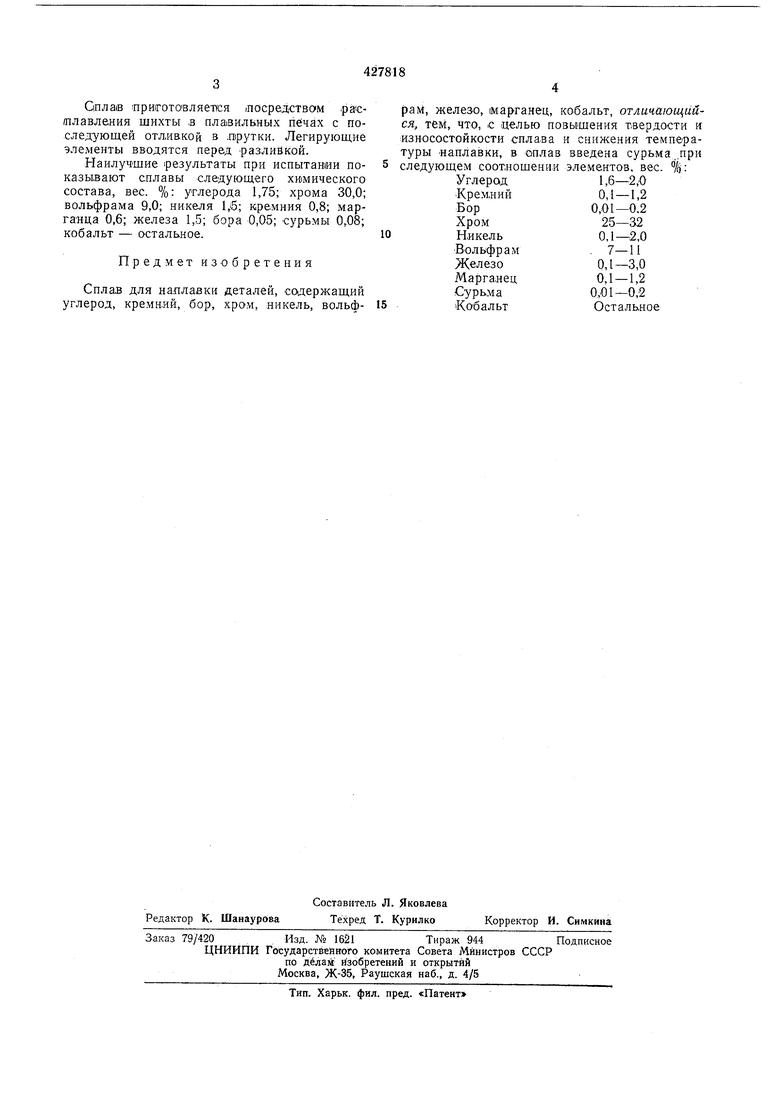

Сплав для наплавки деталей, содержащий углерод, кремний, бор, хром, иикель, вольфрам, железо, марганец, ко-бальт, отличающийся, тем, что, с целью повышения твердости и износостойкости сплава и снижения температуры «аплавки, в оплав введена сурьма,.при следующем соотнощении элементов, вес. %: Углерод1,6-2,0

Кремлий0,1 -1,2

Бор0,01-0,2

Хром25-32

Никель0,1-2,0

Вольфрам. 7-И

ЖелезоОД-3,0

Марга.нец0,1 - 1,2

Сурьма0,01-0,2

КобальтОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ДЛЯ НАПЛАВКИ НА ЛЕЗВИЕ ДЕРЕВОРЕЖУЩЕГО ИНСТРУМЕНТА | 2006 |

|

RU2332287C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2264479C2 |

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2001 |

|

RU2183688C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| СПЛАВ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ НА ОСНОВЕ ОЛОВА | 2014 |

|

RU2667188C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

| Износостойкий сплав | 1980 |

|

SU933782A1 |

Авторы

Даты

1974-05-15—Публикация

1972-12-29—Подача