Изобретение относится к сплаву для подшипников скольжения на основе олова, подходящему для получения покрытия подшипника в процессе литья, с по меньшей мере одним основным легирующим элементом и содержанием олова от 25 до 98 вес. %. Кроме того, изобретение относится к применению сплава для подшипников скольжения.

Сплавы для подшипников скольжения на основе олова известны уже не одно десятилетие, например, как баббиты, они содержат в качестве основных легирующих элементов сурьму и медь, причем сплав дополнительно содержит и другие элементы.

При этом сплав для подшипников скольжения обычно заливают на несущую конструкцию, например, из стали, например, в форме опорной втулки подшипника. Сплав для подшипников скольжения должен иметь хорошую способность к поглощению частиц загрязнений и хорошую совместимость со скользящими друг по другу элементами, например, вращающимися валами. Антифрикционные металлические сплавы на основе олова обладают этими свойствами, но ограничены в отношении допустимой нагрузки. Ввиду повышения требований к способности выдерживать длительные нагрузки сплавов для подшипников скольжения все больше применяются более прочные сплавы, например, на основе алюминия с оловом. Однако с точки зрения способности к поглощению и совместимости эти сплавы для подшипников скольжения не имеют таких благоприятных свойств, какие предоставляют сплавы на основе олова. Поэтому предпринимались многочисленные попытки улучшить сплавы для подшипников скольжения на основе олова в отношении допустимой нагрузки, то есть, в частности, в отношении их твердости и усталостной прочности.

Из патента DE 2818099 C2 известен баббит на основе олова, который содержит легирующие элементы сурьму, медь и кадмий, а также хром и кобальт в качестве присадок для измельчения зерна и дополнительно включает 0,02-0,08 вес. % бора и 0,1-0,2 вес. % цинка. Благодаря комбинированному действию бора и цинка, в сочетании с кобальтом и хромом, достигается существенное улучшение прочностных свойств. Обусловленное цинком ухудшение сцепления со стальной опорной втулкой устраняется добавлением бора.

Документ GB 2,146,354 A описывает сплав для подшипников скольжения на основе олова с основными легирующими элементами сурьмой и медью, у которого повышение прочности должно достигаться путем измельчения зерна благодаря добавлению титана в количестве от 0,005 до 0,5 вес. %.

SU 1560596 A1 раскрывает сплав для подшипников скольжения на основе олова, который в качестве основных легирующих элементов содержит 7-8 вес. % меди, 10-12 вес. % сурьмы, остальное 15-20% цинка и олова. Сплав имеет повышенную долговечность и износостойкость, но его можно нанести на стальную основу лишь с помощью электродугового напыления. Если наносить этот сплав литьем, то он был бы непригоден как сплав для подшипников скольжения из-за его слишком низкой вязкости.

Следующее требование к применяемым сплавам для подшипников скольжения состоит в том, что они не должны включать вредных для окружающей среды компонентов, чтобы обеспечить получение экологически совместимых сплавов для подшипников скольжения (баббитовые сплавы). Однако до настоящего времени не удавалось получить сплавы для подшипников скольжения, которые удовлетворяли бы высоким требованиям к прочности. Поэтому при повышенных требованиях к способности выдерживать нагрузки и к износостойкости часто переходят, кроме того, на подшипниковые сплавы на основе алюминия, хотя при использовании этих подшипниковых сплавов следует смириться с отсутствием замечательной аварийной антизадирной способности, какую обеспечивают антифрикционные металлические сплавы на основе олова.

Из WO 2009/108975 A1 известен баббит, содержащий 4-30 вес. % сурьмы и 1-10 вес. % меди. При этом сплав должен, кроме того, содержать элемент из группы кобальта, марганца, скандия и германия в суммарной концентрации от 0,2 до 2,6 вес. %, а также по меньшей мере один элемент из группы магния, никеля, циркония и титана в суммарной концентрации от 0,05 до 1,7 вес. %, причем суммарное содержание сурьмы и меди составляет максимум 35 вес. % при содержании меди по меньшей мере в три раза выше, чем соответствующее содержание сурьмы. Сплав для подшипников скольжения может содержать добавку цинка в количестве 0,6-1,8 вес. %, предпочтительно 0,7-0,9 вес. %. Цинк, образуя дополнительные центры кристаллизации, способствует измельчению зерен фаз медь-олово и олово-сурьма. В результате предотвращается рост этих фаз до нежелательных размеров. Нижний предел содержания цинка 0,6 вес. % объясняется тем, что более низкая добавка не производит никакого положительного эффекта, тогда как верхний предел получается из того, что при содержании цинка выше 1 вес. % он больше не растворяется в твердом растворе олова, и между оловом и цинком образуется низкоплавкая эвтектическая фаза с T плавления около 200°C, которая снижает теплостойкость, а также коррозионную стойкость.

В основе настоящего изобретения стоит задача разработать сплав для подшипников скольжения на основе олова, имеющий улучшенную прочность, и повысить прочность указанных сплавов до определенной рабочей температуры настолько, чтобы можно было отказаться от применения сплавов для подшипников скольжения на основе алюминия.

Согласно изобретению, эта задача решена в первом аспекте изобретения сплавом для подшипников скольжения указанного типа, который в качестве основных легирующих элементов содержит

0-25 вес. % сурьмы,

0-20 вес. % меди и

2-14 вес. % цинка.

Согласно второму аспекту изобретения, указанная задача решена тем, что в качестве основных легирующих элементов содержится

0-25 вес. % сурьмы,

0-20 вес. % меди и

2-30 вес. % цинка

и имеется по меньшей мере дополнительный легирующий элемент, выбранный из одной или более из следующих групп:

группа I:

кобальт, марганец, скандий, германий и алюминий в суммарном содержании от 0,001 до 2,6 вес. %,

группа II:

магний, никель, цирконий, титан в суммарном содержании от 0,005 до 1,7 вес. %,

группа III:

висмут, индий, кадмий и свинец с содержанием каждого максимально 5 вес. % и суммарным содержанием максимально 8 вес. %,

группа IV:

литий, серебро, церий, иттрий, самарий, золото, теллур и кальций, с содержанием каждого до 2,5 вес. % и суммарным содержанием до 4 вес. %,

группа V:

мышьяк, ниобий, ванадий, хром, вольфрам, лантан и эрбий, с содержанием каждого не более 1,0 вес. % и суммарным содержанием не более 2,25 вес. %,

группа VI:

фосфор и бор, каждый в содержании максимально 0,1 вес. % и суммарным содержанием максимально 0,2 вес. %.

Согласно первому аспекту изобретения, сплав для подшипников скольжения содержит цинк в количестве от 2 до 14 вес. % как основной легирующий элемент. Помимо него, в качестве основных легирующих элементов можно использовать медь и/или сурьму.

Согласно прежнему уровню знаний специалистов, такого содержания цинка как основного легирующего элемента следует избегать, поскольку, как известно, олово и цинк образуют низкоплавкую эвтектическую структуру при содержании цинка 8,8 вес. %. Эвтектическая структура с низкой температурой плавления, около 200°C, считается невыгодной с точки зрения теплостойкости и коррозионной стойкости. В противоположность этому, в основе изобретения лежит накопленный опыт, что сплав для подшипников скольжения с высокими твердостью и усталостной прочностью, и с подходящей эластичностью или пластичностью до рабочей температуры 198°C можно получить благодаря тому, что основной структурной составляющей является эвтектика олово-цинк. Тогда как прежде специалисты предпринимали все, чтобы не допустить образования эвтектической структуры, настоящее изобретение предусматривает использовать эвтектическую структуру как основную структурную составляющую. Эвтектическая структура из олова и цинка позволяет, благодаря разным механизмам упрочнения, достичь образования достаточно твердой и стойкой структуры. При концентрации цинка 8,8 вес. % в олове образуется эвтектика e(βSn+αZn). Таким образом, эвтектика состоит из двух фаз: твердого раствора βSn и твердого раствора αΖn. Растворенные в твердом растворе легирующие атомы приводят к так называемому упрочнению твердого раствора. Включенные в матрицу βSn мелкодисперсные частицы αZn представляют собой препятствия для перемещающихся дислокаций и приводят к упрочнению частиц. Кроме того, они вызывают косвенное упрочнение, так как они вызывают усиленное образование дислокаций при пластической деформации.

Сплав с эвтектическим составом 8,8 вес. % цинка в олове имеет самую низкую температуру плавления из всех возможных сплавов в системе Sn-Zn. В эвтектической точке температура ликвидуса совпадает с температурой солидуса. Таким образом, чистый эвтектический сплав имеет определенную температуру плавления, а не интервал плавления или кристаллизации. Отсюда следует снижение склонности к образованию трещин, пористости и к ликвации, так что достигаются заметные улучшения технологических и механических свойств сплава.

Известно, что эвтектические сплавы имеют особую склонность к сильному переохлаждению. В переохлажденном состоянии возникает икосаэдрический ближний порядок, и образуются кластеры с высокой плотностью упаковки. Икосаэдрический ближний порядок, с одной стороны, и твердое тело, с другой стороны, имеют заметно различающиеся упаковки. Повышение плотности упаковки при сильном переохлаждении затрудняет диффузию атомов для кристаллизации и для других фазовых превращений. В случае сильного переохлаждения расплав имеет большой избыток свободной энергии, который система может использовать для разнообразных путей кристаллизации вдали от равновесия в различных метастабильных фазах. В результате могут возникать метастабильные твердые компоненты, которые могут состоять из пересыщенных смешанных фаз, мелкозернистых сплавов, неупорядоченных сверхрешеточных структур и/или метастабильных кристаллографических фаз. При содержании цинка в сплаве типа Sn-Zn более 8,8 вес. % образуется структура с первичной фазой αΖn. Первичная фаза αΖn повышает твердость, прочность и износостойкость сплава, однако имеет тенденцию снижать пластичность. Отсюда согласно изобретению следует, что в по существу чистой системе Sn-Zn, содержание Zn не должно быть слишком высоким, и поэтому оно ограничено величиной 14%, чтобы получить эластичность или пластичность, необходимые для литейных сплавов для подшипников скольжения.

Упрочнение содержащего цинк сплава согласно изобретению осуществляется не только с повышением твердости твердых растворов, но также с дополнительным твердением матрицы (βSn) в результате включения мелкодисперсных частиц (αZn), с первичной фазой αΖn и метастабильными твердыми веществами. Образуется мелкозернистая матрица с частицами (αZn) в эвтектике e(βSn+αZn) и с первичными частицами (αZn).

Цинк не образует интерметаллической фазы с оловом. Цинк находится в матрице в виде компактных включений (частиц). Тем самым цинк не изменяет взаимодействие олова с другие элементами. Поэтому можно без проблем добавлять другие основные легирующие элементы медь и сурьму в обычных количествах 2-25 вес. % сурьмы и 3-20 вес. % меди.

Сравнение микроструктуры сплава согласно изобретению с обычными сплавами для подшипников скольжения, как, например, TEGOSTAR производства фирмы Evonik Goldschmidt GmbH или производства, например, фирмы Ecka Granules Germany GmbH, показывает, что сплав для подшипников скольжения согласно изобретению содержит фазы с закругленной формой и тонкозернистую матрицу, то есть встречающиеся в сплаве TEGOSTAR пластины и угловатые фазы изменяются в округлые формы.

Во втором аспекте изобретение позволяет получить литейный сплав для подшипников скольжения с повышенным содержанием цинка, до 30 вес. %, с такими же благоприятными свойствами и с эвтектической структурой в качестве основной структурной составляющей, в частности, когда добавляют средство для измельчения зерна и для образования стабильных кластеров.

Дополнительные легирующие элементы из вышеназванных групп I и II ведут к образованию особенно плотных и стабильных кластеров. При этом цинк, кобальт, никель, марганец и германий образуют кластеры с координационным числом 10, тогда как скандий, магний, титан, цирконий и алюминий образуют кластеры с координационным числом 12. Эти дополнительные легирующие элементы вызывают сильное переохлаждение при кристаллизации и ведут к усиленному изменению фазы из пластин и угловатых форм в округлые формы. Кроме того, образуется мелкозернистая матрица олова. Таким образом, дополнительные легирующие элементы из этих групп ведут к заметному повышению прочности, вязкости и усталостной прочности сплавов для подшипников скольжения на основе олова.

Элементы третьей группы, а именно висмут, индий, кадмий и свинец, имеют высокую растворимость в оловянной матрице и образуют твердые растворы. Этим достигается упрочнение твердого раствора. При низкой скорости охлаждения образуется эвтектика. Содержание отдельных легирующих элементов не должно превышать 5 вес. %. Суммарное содержание должно быть ограничено 8 вес. %.

Дополнительные легирующие элементы из группы IV, а именно литий, серебро, церий, иттрий, самарий, золото, теллур и кальций, образуют с оловом эвтектику e(βSn+SnχM1γ), где M1 есть один из элементов этой группы. Таким образом, эвтектика состоит из двух фаз, а именно из твердого раствора βSn и интерметаллической фазы SnχM1γ. Растворенные в твердом растворе легирующие атомы вызывают так называемое упрочнение твердого раствора. Включенные в матрицу (βSn) мелкодисперсные частицы SnχM1γ являются препятствиями для перемещающихся дислокаций и приводят к упрочнению частиц. Поскольку повышение содержания эвтектики может способствовать снижению пластичности, количество каждого из этих легирующих элементов не должно превышать 2,5 вес. %. Верхний предел суммарного содержания должен быть ограничен 4 вес. %.

Элементы группы V, а именно, мышьяк, ниобий, ванадий, хром, вольфрам, железо, лантан и эрбий, вступают с оловом в перитектическую реакцию или ведут к образованию дополнительных центров кристаллизации из фазы SnχM2γ или фазы M2, где M2 означает один из указанных металлов. Дополнительные центры кристаллизации ведут к уменьшению размеров зерен матрицы (βSn), а также фаз медь-олово и олово-сурьма и первичной фазы цинка. Так как и в этом случае повышение содержания фазы SnχM2γ или фазы M2 может привести к снижению пластичности, содержание этих легирующих элементов по отдельности не должно превышать 1,0 вес. %. Суммарное содержание должно быть ограничено сверху величиной 2,25 вес. %.

Благодаря элементам P или B из группы VI в основном образуются дополнительные центры кристаллизации и дополнительные метастабильные фазы. Дополнительные центры кристаллизации могут представлять собой фазу Sn 4P3 или фазу B. Так как увеличение содержания указанных фаз может способствовать снижению пластичности, содержание каждого из этих легирующих элементов ограничено сверху значением 0,1 вес. %. Суммарное содержание не должно превышать 0,2 вес. %.

Объектом изобретения является также подшипник скольжения с покрытием из предлагаемого изобретением сплава для подшипников скольжения.

Приведенное выше описание подробнее поясняется далее на приложенных изображениях.

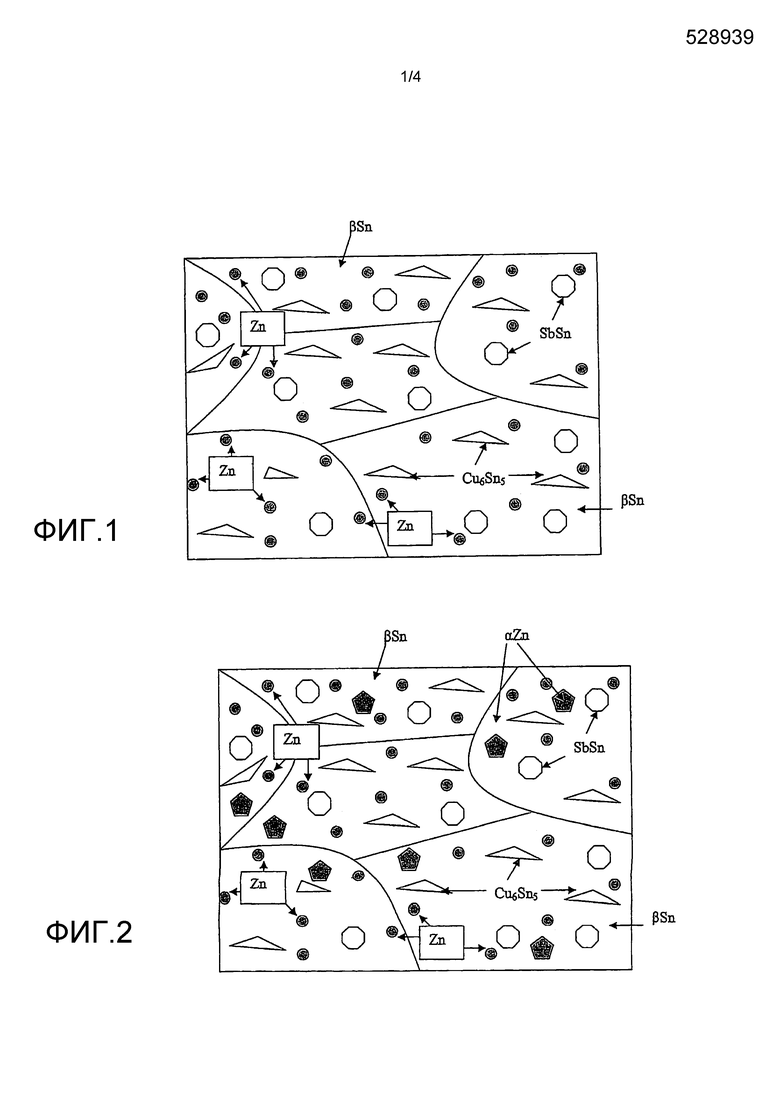

Фигура 1 показывает схематическое изображение структуры сплава SnSb10Cu4Zn7 согласно изобретению. Образуется эвтектическая структура e(βSn+αZn) с включенными структурными частицами SbSn, βSn, Cu6Sn5 и αZn.

Фигура 2 показывает аналогичное схематическое изображение сплава SnSb12Cu5Zn14 со структурами αZn+SbSn+Cu6Sn5+e(βSn+αZn) с фазами βSn, Cu6Sn5, SbSn, αZn.

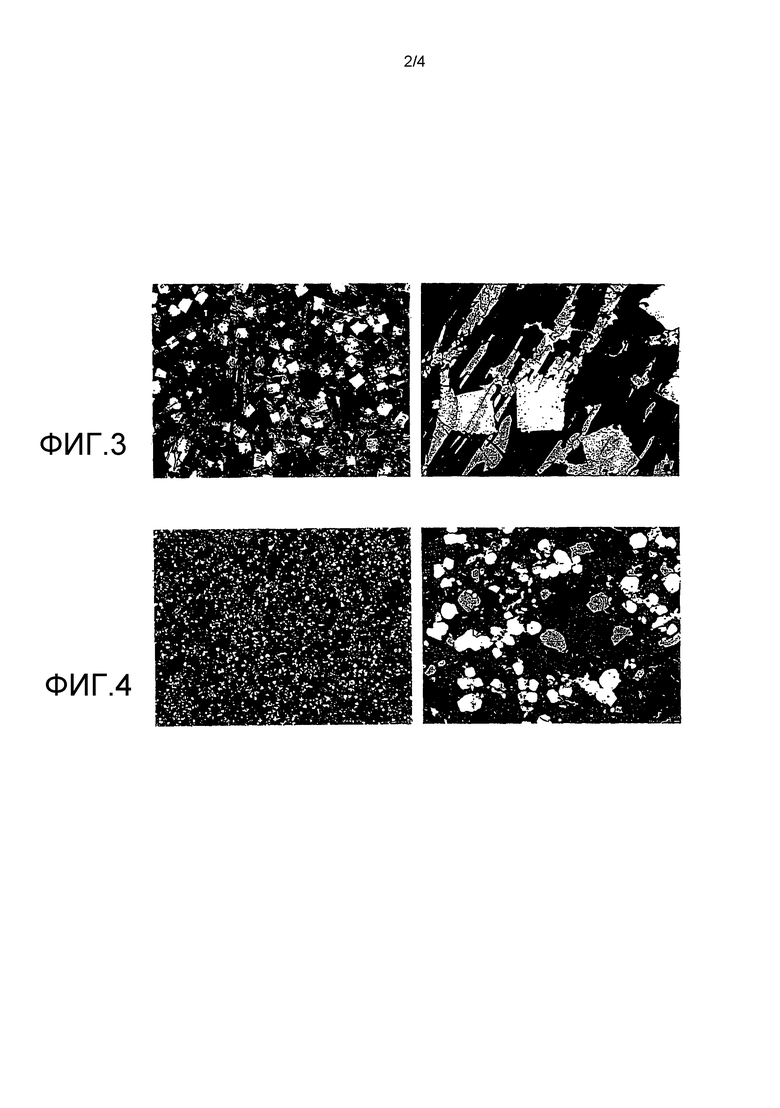

Фигура 3 показывает в разном увеличении микрошлифы структуры TEGOSTAR как кокильной отливки, протравленной H2O+3% HNO3.

Фигура 4 показывает в сравнении структуру сплава SnSb10Zn7Cu4CoNi как кокильной отливки, протравленной H2O+3% HNO3.

Сравнение четко показывает, что структура согласно изобретению является более мелкозернистой, и что фазы пластин и угловатых форм изменяются в округлые формы.

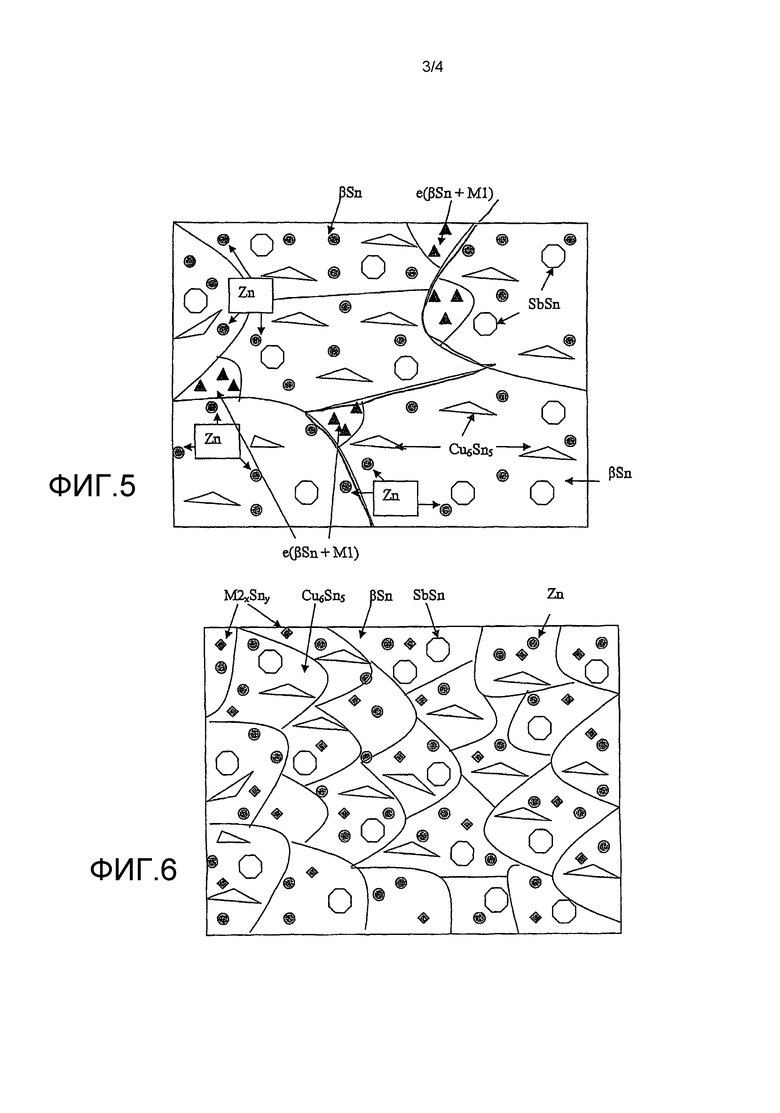

Фигура 5 схематически иллюстрирует микроструктуру сплава для подшипников скольжения согласно второму аспекту настоящего изобретения. Речь идет о сплаве SnSb10Cu4Zn7M1. Показано, что образуется эвтектическая структура e(βSn+βSnχM1γ), и что возникают фазы βSn, Cu6Sn5, SbSn, βSnχM1γ или M1.

Фигура 6 показывает соответствующую, состоящую из кластеров микроструктуру сплава SnSb10Cu4Zn7M2 вышеописанного типа. Показана схема структуры M2χSnγ+βSn+SbSn+Cu6Sn5+e(βSn+αZn). Можно видеть фазы αZn, βSn, Cu6Sn5, SbSn, M2χSnγ или M2.

Далее описывается несколько примеров осуществления предлагаемых согласно изобретению сплавов для подшипников скольжения.

Пример 1:

Обычным способом получали сплав для подшипников скольжения, состоящий из 7,2 вес. % Zn, 10,1 вес. % Sb, 4,0 вес. % Cu, 0,6 вес. % Ni, 0,6 вес. % Co, 0,05 вес. % Zr, 0,1 вес. % Cr, 0,05 вес. % Fe, остальное олово. Полученный сплав для подшипников скольжения имеет хорошие технологические свойства в отношении усталостной прочности и имеет твердость отливки 35 HB, 2,5/31,5/30, а также относительную вязкость 309.

Пример 2:

Обычным способом получали сплав для подшипников скольжения, состоящий из 3,4 вес. % Zn, 9,1 вес. % Sb, 4,5 вес. % Cu, 1 вес. % Ni, 1,0 вес. % Co, 0,05 вес. % In, 0,1 вес. % V, 0,1 вес. % Cr, 0,04 вес. % Pb, остальное олово. Полученный сплав для подшипников скольжения демонстрирует хорошие технологические свойства и имеет твердость отливки 32,0 HB, 2,5/31,5/30 и относительную вязкость 502.

Пример 3:

Обычным способом получали сплав для подшипников скольжения, состоящий из 20,8 вес. % Zn, 15,1 вес. % Sb, 5,2 вес. % Cu, 0,5 вес. % Ni, 1,0 вес. % Mn, и 0,15 вес. % Fe, остальное олово. Полученный сплав для подшипников скольжения обнаруживает хорошие технологические свойства и имеет твердость отливки 42,0 HB 25/31,5/30, а также относительную вязкость 10.

Пример 4:

Обычным способом получали сплав для подшипников скольжения, состоящий из 22,3 вес. % Zn, 5,1 вес. % Cu 0,5 вес. %, Ni, 1,2 вес. % Mn, остальное олово. Полученный сплав для подшипников скольжения имеет хорошие технологические свойства и твердость отливки 30,0 HB 2,5/31,5/30, а также относительную вязкость 8. Этот сплав для подшипников скольжения из-за отсутствия сурьмы абсолютно свободен от экологически вредных легирующих элементов. Тем неменее, достигаются полезные технические свойства, подходящие согласно изобретению для подшипников скольжения.

Пример 5:

Обычным способом получали сплав для подшипников скольжения, состоящий из 28,2 вес. % Zn, 9,03 вес. % Sb, 4,0 вес. % Cu, 0,25 вес. % Cr, 0,3 вес. % Ni, 0,3 вес. % Co, 0,03 вес. % Al, остальное олово. Полученный сплав для подшипников скольжения имеет хорошие технологические свойства и твердость отливки 45,0 HB 2,5/31,5/30, а также относительную вязкость 5.

Худшие по сравнению с прочими примерами технологические свойства показывают, что повышение содержание цинка выше предела 30 вес. % не имеет смысла.

Пример 6 (сравнительный пример):

Предлагаемый изобретением сплав для подшипников скольжения по примеру 1 испытывали на усталость в радиальном подшипнике скольжения. Испытание проводили с амплитудой нагрузки Pquer = 39 МПа и при температуре около 95°C. При этом подшипник скольжения согласно изобретению выносил без повреждений, то есть без трещин в структуре, 122,8 миллионов нагрузочных циклов.

По сравнению со сплавом для подшипников скольжения TEGOSTAR в таком же испытании на усталость установлено повреждение в виде трещин в структуре.

Пример 7 (сравнительный пример):

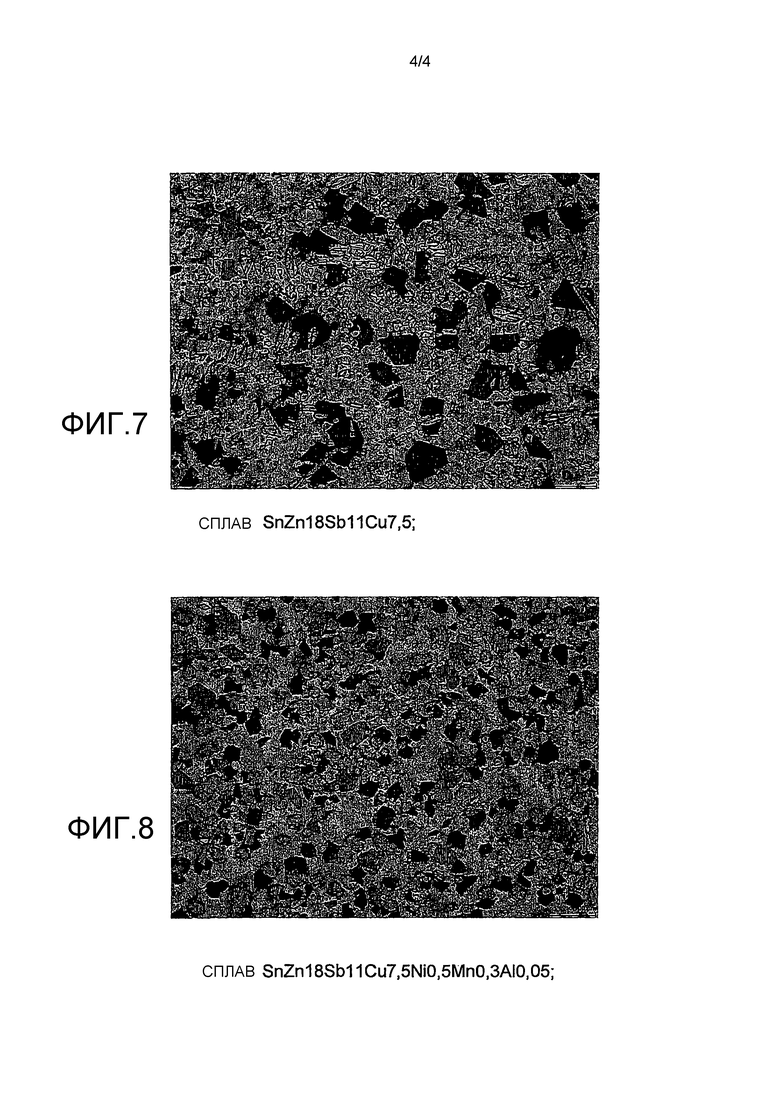

Сплав для подшипников скольжения согласно SU 1560596 A1, содержащий 18 вес. % Zn, 11 вес. % Sb и 7,5 вес. % Cu, исследовали теми же методами измерений. Твердость отливки составила 42 HB 2,5/31,5/30, а относительная вязкость 4. Микрошлиф полученной структуры представлен на фигуре 7.

Пример 8:

Для сравнения с примером 7 получали и исследовали сплав согласно изобретению с 18 вес. % Zn, 11 вес. % Sb, 7,5 вес. % Cu и добавленным 0,5 вес. % Ni, 0,3 вес. % Mn и 0,05 вес. % Al, остальное олово.

Была получена твердость отливки 46 HB, 2,5/31,5/30 и относительная вязкость 12.

Представленный на фигуре 8 микрошлиф структуры согласно этому примеру показывает заметное уменьшение размеров зерен и округление выделений по сравнению с фигурой 7, в результате чего получаются улучшенные технологические свойства.

Данные по относительной вязкости получены из испытания образца с надрезом на ударный изгиб. При этом цилиндрический образец диаметром 32 мм на расстоянии 20 мм от нижней торцевой стороны снабжают надрезом 2 мм, который простирается на глубину 12 мм в радиальном направлении образца. Образец закрепляют сразу под надрезом и затем со стороны, в которой был сделан надрез, прикладывают определенную ударную нагрузку перпендикулярно продольной оси образца. При этом груз, подвешенный на шарнирном соединении, отклоняется на 90°. Отдача происходит таким образом, что груз сбоку ударяется о верхний край образца. Устанавливается число ударов до разрушения образца, которое указывается как мера относительной вязкости.

Таким образом, речь идет только о подходящем методе измерения для определения относительных значений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СО СЛОЕМ СКОЛЬЖЕНИЯ | 2016 |

|

RU2626790C1 |

| ПОДШИПНИК СО СЛОЕМ СКОЛЬЖЕНИЯ | 2015 |

|

RU2613640C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577876C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ МОНОМЕТАЛЛИЧЕСКИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2571665C1 |

| ОЛОВЯННЫЙ СПЛАВ ДЛЯ ХУДОЖЕСТВЕННОГО ЛИТЬЯ | 2013 |

|

RU2538065C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2419663C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ ЦИНКА (ВАРИАНТЫ) | 2009 |

|

RU2418085C1 |

| Литейный алюминиево-кальциевый сплав на основе вторичного сырья | 2020 |

|

RU2741874C1 |

Изобретение относится к сплавам на основе олова для подшипников скольжения. Сплав на основе олова для нанесения покрытия на несущую конструкцию подшипника скольжения литьем содержит, вес.%: олово от 25 до 98, цинк от 2 до 30, сурьма до 25, медь до 20, по меньшей мере один легирующий элемент, выбранный из одной или нескольких групп I-VI. Группа I: кобальт, марганец, скандий, германий и алюминий в суммарном содержании от 0,001 до 2,6 вес.%. Группа II: магний, никель, цирконий, титан в суммарном содержании от 0,005 до 1,7 вес.%. Группа III: висмут, индий, кадмий и свинец с содержанием каждого максимально 5 вес.% и суммарным содержанием максимально 8 вес.%. Группа IV: литий, серебро, церий, иттрий, самарий, золото, теллур и кальций с содержанием каждого до 2,5 вес.% и суммарным содержанием до 4 вес.%. Группа V: мышьяк, ниобий, ванадий, хром, вольфрам, железо, лантан и эрбий с содержанием каждого не больше 1,0 вес.% и суммарным содержанием не больше 2,25 вес.%. Группа VI: фосфор и бор с содержанием каждого не больше 0,1 вес.% и в суммарном содержании не больше 0,2 вес.%. Сплав в качестве основной структурной составляющей содержит эвтектику (βSn+αZn), которая в переохлажденном состоянии сплава представляет собой структуру в виде икосаэдрического ближнего порядка или в виде кластеров с высокой плотностью упаковки. Сплав обладает высокой прочностью при рабочей температуре. 2 н. и 5 з.п. ф-лы, 8 ил., 8 пр.

1. Сплав на основе олова для нанесения покрытия на несущую конструкцию подшипника скольжения литьем, содержащий, вес.%:

олово от 25 до 98,

цинк от 2 до 30,

сурьма до 25,

медь до 20,

по меньшей мере один легирующий элемент, выбранный из одной или нескольких следующих групп I-VI, где:

группа I:

кобальт, марганец, скандий, германий и алюминий в суммарном содержании от 0,001 до 2,6 вес.%,

группа II:

магний, никель, цирконий, титан в суммарном содержании от 0,005 до 1,7 вес.%,

группа III:

висмут, индий, кадмий и свинец с содержанием каждого максимально 5 вес.% и суммарным содержанием максимально 8 вес.%,

группа IV:

литий, серебро, церий, иттрий, самарий, золото, теллур и кальций с содержанием каждого до 2,5 вес.% и суммарным содержанием до 4 вес.%,

группа V:

мышьяк, ниобий, ванадий, хром, вольфрам, железо, лантан и эрбий с содержанием не больше 1,0 вес.% и суммарным содержанием не больше 2,25 вес.%,

группа VI:

фосфор и бор с содержанием каждого не больше 0,1 вес.% и в суммарном содержании не больше 0,2 вес.%,

причем сплав в качестве основной структурной составляющей содержит эвтектику (βSn+αZn), которая в переохлажденном состоянии сплава представляет собой структуру в виде икосаэдрического ближнего порядка или в виде кластеров с высокой плотностью упаковки.

2. Сплав для подшипников скольжения по п.1, отличающийся тем, что структура имеет максимальный размер зерна до 50 мкм.

3. Сплав для подшипников скольжения по п.2, отличающийся тем, что структура имеет максимальный размер зерна 30 мкм.

4. Сплав для подшипников скольжения по п.3, отличающийся тем, что структура имеет максимальный размер зерна 10 мкм.

5. Сплав для подшипников скольжения по любому из пп.1-4, в котором содержание сурьмы составляет от 6 до 25 вес.%.

6. Сплав для подшипников скольжения по любому из пп.1-4, в котором содержание меди составляет от 3 до 20 вес.%.

7. Подшипник скольжения, выполненный с нанесенным на несущую конструкцию покрытием из сплава на основе олова по любому из пп.1-6.

| US 3925110 A, 09.12.1975 | |||

| Устройство для подъема глубинных вод в фотическую зону водоема | 1986 |

|

SU1355202A1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1995 |

|

RU2105076C1 |

| Подвижная заслонка подложки для формирования тонких ступенчатых пленок | 2023 |

|

RU2818099C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2018-09-17—Публикация

2014-04-10—Подача