1

Изобретение относится к контрольно-измерительной технике.

Известна система активного контроля размеров деталей больших диаметров при токарной обработке, содержащая измерительный и командный датчики, устройство управления режима.ми работы системы, логические устройства, задающее устройство размера детали, десятичный счетчик импульсов, схему переписи импульсов, реверсивный двоичный счетчик импульсов, генератор считывающих импульсов, механизм самоориентации измерительного датчика, блок управления щаговым элвктрадвигателам, шаговый элактрадвигатель и .механизм коррекции положения резца.

Однако такая система имеет недостаточную точность и надежность в работе, так как наличие схемы переписи импульсов и реверсивного двоичного счетчика импульсов, помимо усложнения схемы системы, вносит ошибки за счет иотери или появления дополнительных импульсов ири переписи импульсов из десятичного в реверсивный двоичный счетчик имиульсов. Кроме того, при из..мерениях не вносятся поправки в десятичный счетчик импулисов на неточность изгото.вления и износа обкатного ролика измерительного датчика; при сбоях в работе системы от воздействия иомех в цеховых условиях (электросварка, искрение ири перемещениях мостовых

кранов и т. д.) возможно врезание резца в деталь, что приводит к неисправимому браку.

Целью изобретения является повыщенпе Точности и надежности в работе системы.

Это достигается тем, что десятичный счетчик имлульсов выполнен ре1версиВ|Ным и снабжен блоком ввода понравки на неточность изготовления и износ обкатного ролика измерительного датчика; а блок управления шаговым электродвигателем снабжен устройством запрета подачи импульсов на шаговый электродвигатель при сбоях в работе системы.

Выполнение десятичного счетчика реверсивным позволило исключить схему иереписи импульсов и реверсивный двоичный счетчик импульсов.

Снабжение блока управленпя шаговым электродвигателе устройством запрета подачи имиульсов на щаговый электродвигатель при сбоях в работе системы предотвращает возможный брак деталей.

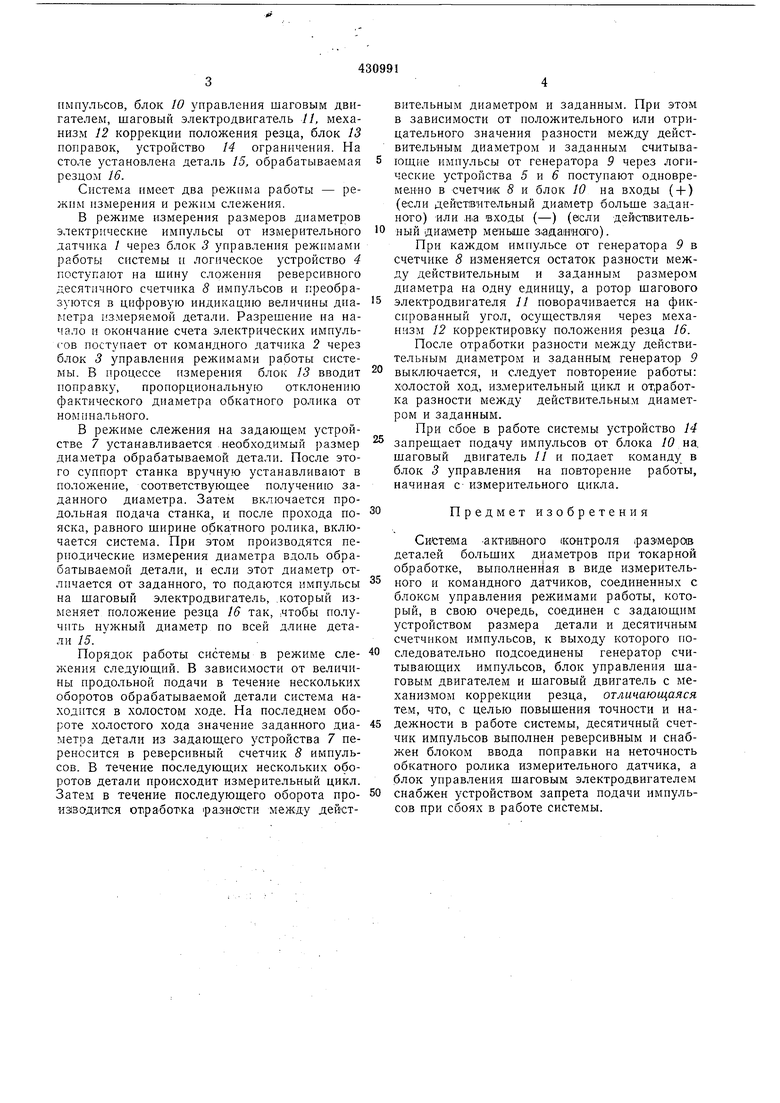

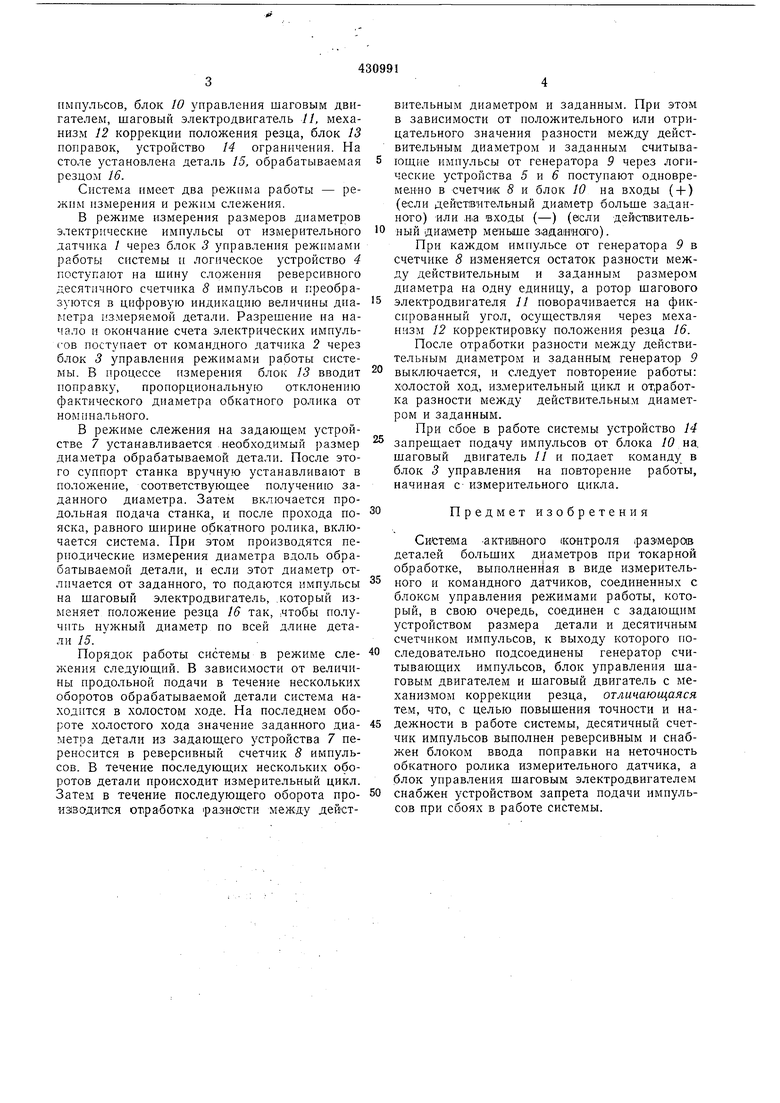

На чертеже иоказана схема предлагаемой системы.

Система содержит измерительный датчик /, командный датчик 2, блок 3 управления режимами работы системы, логические устройства 4, 5 и 6, задающее устройство 7 размера детали, реверсивный десятичный счетчик 8 импульсов, генератор 9 считывающих импульсов, блок 10 управления шаговым двигателем, шаговый электродвигатель 11, механизм 12 коррекции положения резца, блок 13 поправок, устройство 14 ограничения. На столе установлена деталь 15, обрабатываемая резцом 16. Система имеет два режима работы - режим измерения и режим слежения. В режиме измерения размеров диаметров электрические импульсы от измерительного датчика / через блок 3 управления режимами работы системы и логическое устройство 4 поступают иа шину сложения реверсивного десятичного счетчика 8 имиульсов и преобразуются в цифровую индикацию величины диаметра измеряемой детали. Разрешение на начало и окончание счета электрических импульсов поступает от командного датчика 2 через блок 3 управлеиия режимами работы системы. В процессе измерения блок 13 вводит поправку, пропорциональную отклонению фактического диаметра обкатного ролика от номинального. В режиме слежения на задающем устройстве 7 устанавливается .необходимый 1)азмер диаметра обрабатываемой детали. После этого суппорт станка вручную устанавливают в положение, соответствуюидее получению заданного диаметра. Затем включается продольная подача станка, и после прохода пояска, равного ширине обкатного ролика, включается система. При этом производятся периодические измерения диаметра вдоль обрабатываемой детали, и если этот диаметр отличается от заданного, то подаются импульсы на шаговый электродвигатель, .который изменяет положение резца 16 так, гчтобы получить нужный диаметр по всей длине детали 15. Порядок работы системы в режиме ележения следующий. В зависимости от величины продольной подачи в течение нескольких оборотов обрабатываемой детали система находится в холостом ходе. На последнем обороте холостого хода значение заданного диаметра детали из задающего устройства 7 переносится в реверсивный счетчик 8 импульсов. В течение последующих нескольких оборотов детали происходит измерительный цикл. Затем в течение последующего оборота произ1воДится отработка разиасти между действительным диаметром и заданным. При этом в зависимости от иоложительного или отрицательного значения разности между действительным диаметром и заданным считывающие импульсы от генератора 9 через логические устройства 5 и 6 поступают одновременно в счетчик 8 и блок 10 на входы ( + ) (если действительный диаметр больше заданного) или .на входы (-) (если деЙ СТ1Вительный диаметр меньше 3|аданнаго). При каждом импульсе от генератора 9 в счетчике 8 изменяется остаток разности между действительным и заданным размером диаметра на одну единицу, а ротор шагового электродвигателя 11 поворачивается на фиксированный угол, осуществляя через механизм 12 корректировку положения резца 16. После отработки разности между действительным диаметром и заданным генератор 9 выключается, и следует повторение работы: холостой ход, измерительный цикл и отработка разности между действительным диаметром и заданным. При сбое Б работе системы устройство 14 запрещает подачу импульсов от блока 10 на. шаговый двигатель // и подает команду в блок 3 управления на повторение работы, начиная с- измерительного цикла. Предмет изобретения Система активйого 1КОНтроля (размеров деталей больших диаметров при токарной обработке, выполненная в виде измерительного и командного датчиков, соединенных с блоком управления режимами работы, который, в свою очередь, соединен с задающим устройством размера детали и десятичным счетчиком импульсов, к выходу которого последовательно подсоединены генератор считывающих импульсов, блок управления шаговым двигателем и шаговый двигатель с механизмом коррекции резца, отличающаяся тем, что, с целью повышения точности и надежности в работе системы, десятичный счетчик импульсов выполнен реверсивным и снабжен блоком ввода поправки на неточность обкатного ролика измерительного датчика, а блок управления шаговым электродвигателем снабжен устройством запрета подачи импульсов при сбоях в работе системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛЕДЯЩИЙ НИЗКОЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ «ЧАСТОТА — КОД» | 1972 |

|

SU325702A1 |

| Система числового программногоупРАВлЕНия "TPACCA-Кп | 1979 |

|

SU813371A1 |

| СИСТЕМА СБОРА И ОБРАБОТКИ ОПЕРАТИВНО-ПРОИЗВОДСТ | 1972 |

|

SU342188A1 |

| ЦИФРОВОЙ РЕГИСТРИРУЮЩИЙ ДЕВИОМЕТР | 1973 |

|

SU374548A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА ПРОКАТНОМ СТАНЕ | 1972 |

|

SU356004A1 |

| Устройство для управления реверсивным шаговым электродвигателем | 1975 |

|

SU752727A1 |

| Устройство для контроля упругих и линейных характеристик пружин | 1983 |

|

SU1113688A1 |

| ДАТЧИК ВРЕМЕНИФ^^'П5&i*;-i;;911ьтт | 1972 |

|

SU327465A1 |

| АНАЛИЗИРУЮЩЕЕ УСТРОЙСТВО | 1969 |

|

SU246156A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1972 |

|

SU355664A1 |

Даты

1974-06-05—Публикация

1972-10-24—Подача