1

ИзОбретеиие относится К области .производства мелкодисперсных ;металлических порошков распылением расплавов энергоносителем.

Известен способ получения товкодиоперс1НЫХ металЛИчесиих лорошкоБ распылением распла:ва сжатым газом, заключающийся в том, что расплав распыляют газовой струей, подаваемой лод углом «е менее 15° к оси расплава. Это придает распыленным каплям вращательное движение. Получают порошки с размером частиц более 40 мк. Зона вращения факел-а 20-25 мм.

По Предложенному способу для повыщения степени дисперсности порошков и предотвращения агломерации капель в объеме факела распыления осуществляют тангенциальную подачу охлаждающего потока газа к факелу распыления, обеспечивающую вращательное движение распыленным каплям в течение всего процесса их охлаждения.

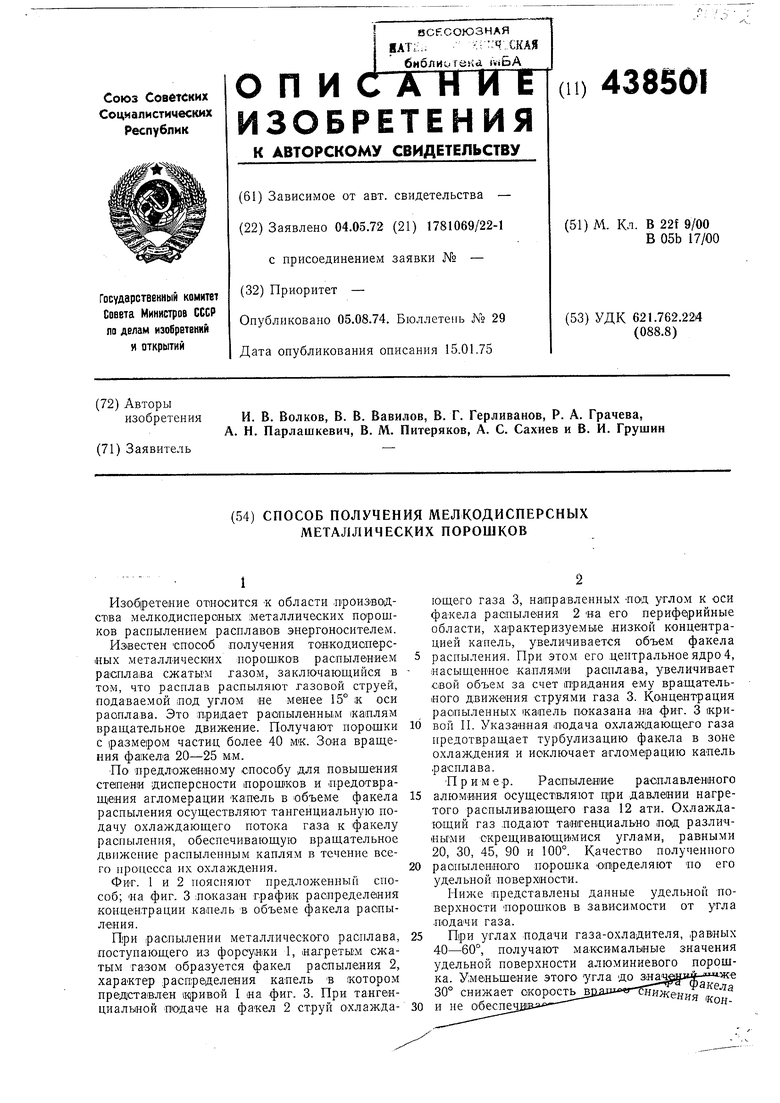

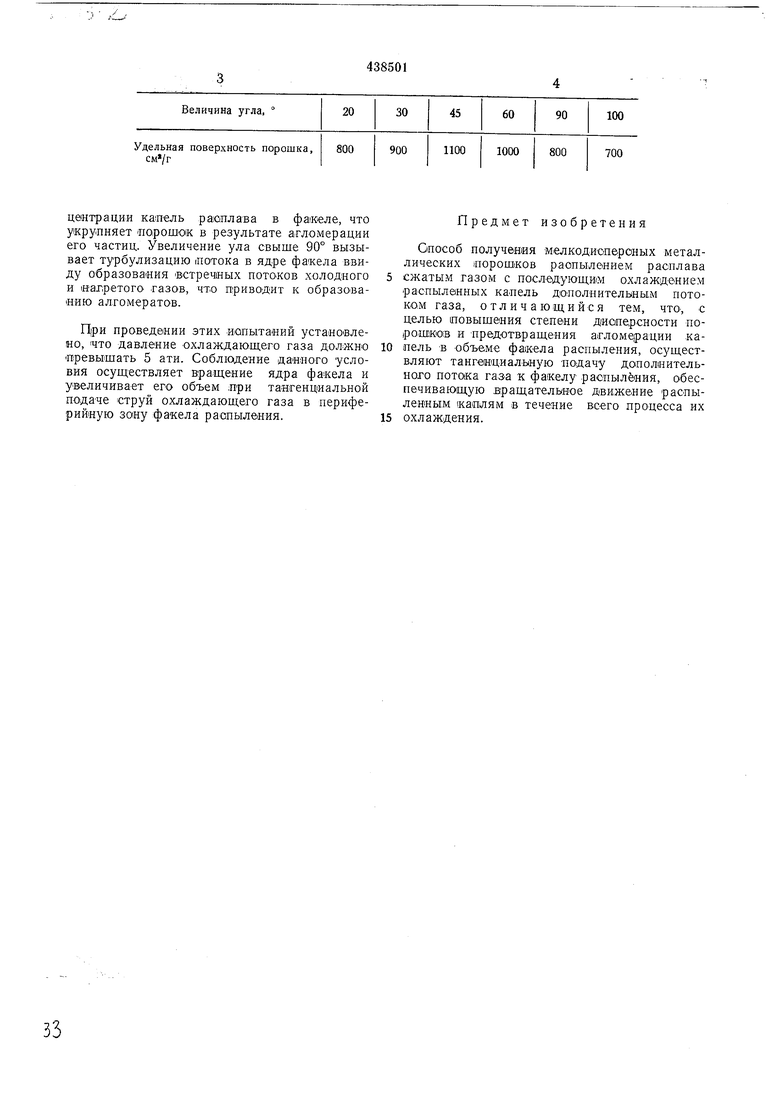

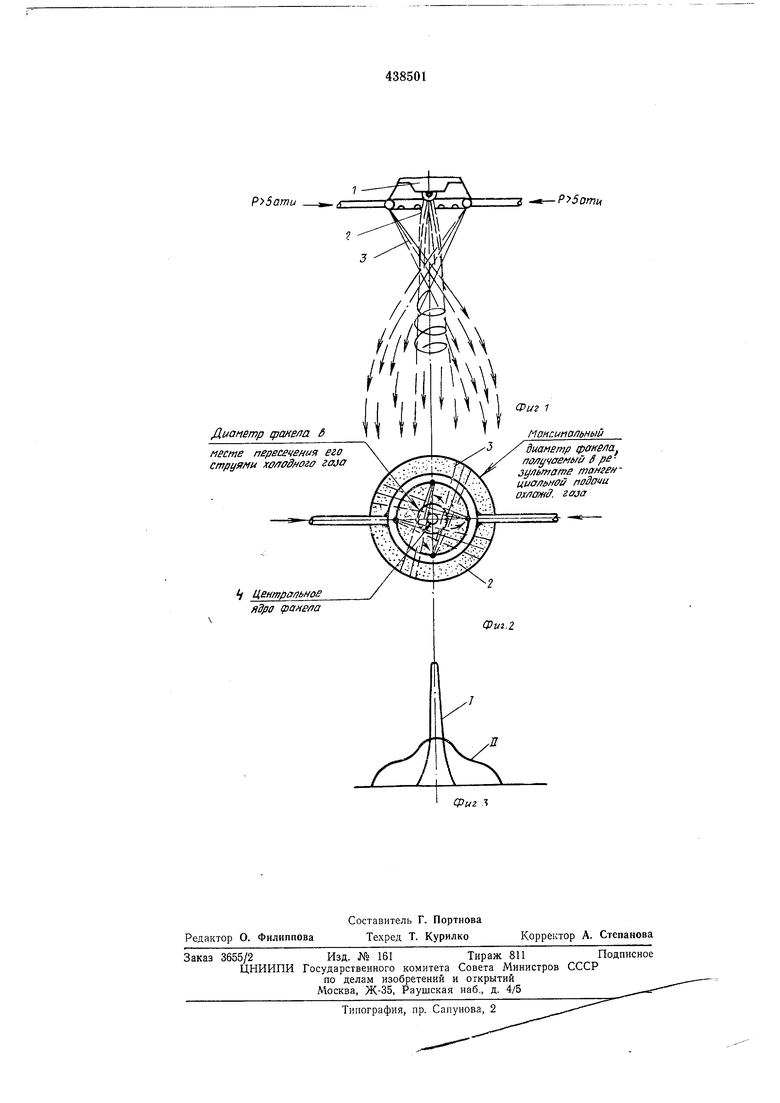

Фиг. 1 и 2 поясняют предложенный способ; «а фиг. 3 показан график распределения концентрации капель ъ объеме факела распыления.

При распылении металлического расплава, поступающего из форсунки 1, нагретым сжаты.м газом образуется факел распыления 2, характер распределения капель ъ котором представлен ,к|ривой I на фиг. 3. При тангенциальной подаче на факел 2 струй охлаждающего газа 3, направленных под углом к оси факела распыления 2 на его перифе|рийные области, характеризуемые низкой концентрацией капель, увеличивается объем факела распыления. При этом его .центральное ядро 4, насыщенное каплями расплава, увеличивает свой объем за счет придания ему вращательного движения струями газа 3. Концентрация распыленных капель показана nia фиг. 3 кривой П. Указанная подача охлаждающего газа

предотвращает турбулизацию факела в зоне

охлаждения и исключает агломерацию капель

расплава.

Пример. Распыление расплавленного

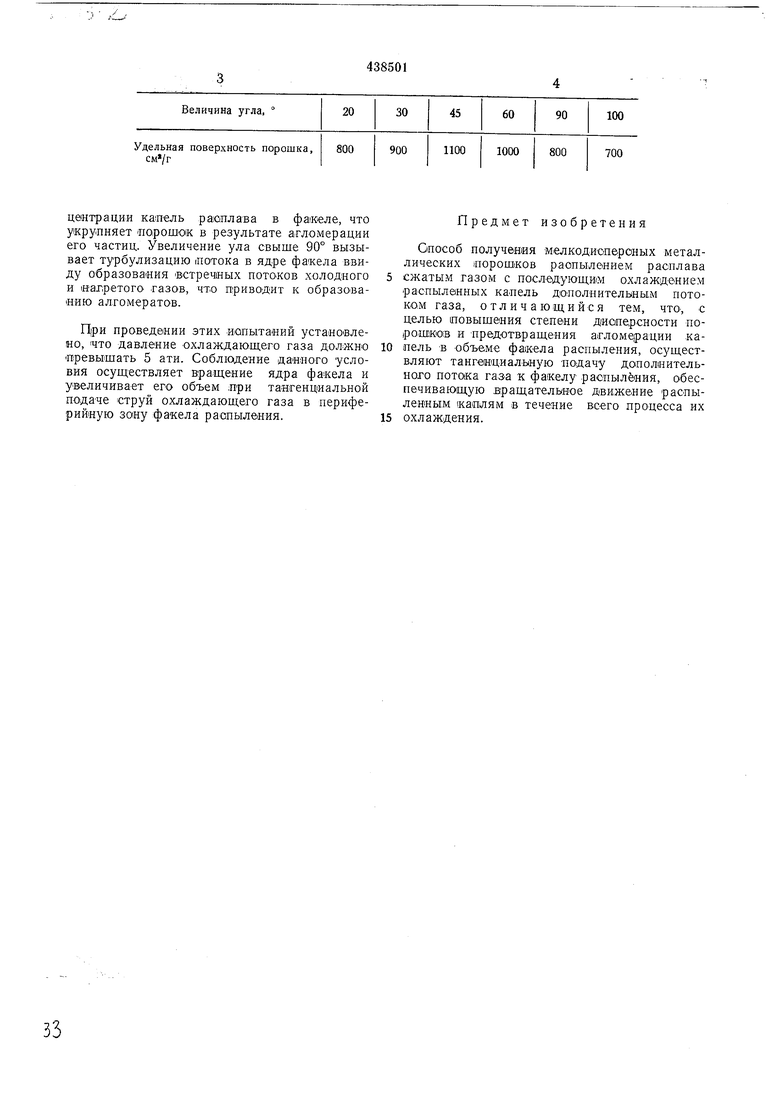

алюминия осуществляют цри давлении нагретого распыливающего газа 12 ати. Охлаждающий газ .подают таигенщиально под различными скрещивающи1мися углами, равными 20, 30, 45, 90 и 100°. Качество полученного

распылепного пОрОШка определяют по его удельной поверхности.

Пиже представлены данные удельной поверхности порощКов в зависимости от угла подачи газа.

При углах подачи газа-охладителя, рав1ных 40-60°, получают максимальные значения удельной поверхности алюминиевого порошка. Уменьшение этого угла до 3|НаадЕи - ™-же 30° снижает скорость йдн«-гг-бн -а

и не 01беСпеигакл - центрации кастель расплава в факеле, что укрупняет порошок в результате агломерации его частиц. Увеличение ула свыше 90° вызывает турбулизацию лотока в ядре факела ввиду образоваиия встречных пото-ков холодного и йаг.ретогО газов, что приводит к образо-ва«ию алгомератов.

Цри проведении этих иопытаиий устаиовлено, что давлеиие охлаждающего газа должно Превышать 5 ати. Соблюдение даииого условия осуществляет вращение ядра факела и увеличивает его объем лри тангенциальной подаче струй охлаждающего газа в периферийную зону факела распыления.

Предмет изобретения

Способ получения М1елкодиоперсных металлических порошков распылением расплава

сжатым газом с посЛедуюп;и(М охлаждением распыленных капель дололнительным потоком газа, отличающийся тем, чтО, с целью повышения степени диоперсности порошков и предотвращения агломерации капель в объеме факела распыления, осуществляют тангенциальную подачу дополиительного потока газа к факелу распыления, обеспечивающую вращательное движение распыленным каплям в течение всего процесса их

охлаждения.

Фиг 1

Маннынальный

диаметр факела по/гучсгемый S рв зультате тангенииапмой подти . zaja

Фиг :

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКА ИЗ РАСПЛАВОВ МЕТАЛЛОВ | 2010 |

|

RU2422247C1 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

| Способ получения металлических порошков | 1977 |

|

SU719809A1 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1446119A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ РАСПЛАВА | 1995 |

|

RU2111834C1 |

| Способ производства искусственного снега для нужд сельского хозяйства | 2019 |

|

RU2701666C1 |

| РАСПЫЛИТЕЛЬ ДЛЯ ТОНКОГО РАСПЫЛА ПОЖАРОТУШАЩЕЙ ГАЗОЖИДКОСТНОЙ СМЕСИ С ВОЗМОЖНЫМИ ТВЕРДЫМИ РЕАГИРУЮЩИМИ ДОБАВКАМИ | 1993 |

|

RU2033217C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОЧАСТИЦЫ | 2010 |

|

RU2439199C2 |

Авторы

Даты

1974-08-05—Публикация

1972-05-04—Подача