Заявляемое техническое решение относится к области технологий порошковой металлургии преимущественно для получения металлических порошковых материалов, содержащих редкоземельные металлы. Особенно его использование актуально в производстве сфероидальных мелкодисперсных порошков для аддитивных технологических процессов.

Технологические процессы изготовления порошковых материалов методом газового распыления (ГРП) широко применяются для получения мелкодисперсных порошков. Эти материалы служат исходным сырьем как для изготовления продукции традиционной порошковой металлургии (изготовления деталей путем термического спекания порошков в формах при повышенном давлении), так и для продукции современных аддитивных производств (изготовления деталей и микроэлементов с помощью лазерных обработок без применения форм). Процессы ГРП входят в более широкий класс технологических обработок - методов ЗЖС (закалки из жидкого состояния). В процессах ЗЖС жидкий расплав исходного материала превращается в необходимый твердый продукт путем очень быстрого его охлаждения охладителем, при скоростях прядка 10-108 К/с, которое варьируется в зависимости от необходимых размеров получаемого продукта (порошка, гранул, ленты, фольги, наплавки) и от физико-химических свойств исходного сырья [см. В.В. Савин, Е.Ю. Костенко «Кристаллохимия промежуточных фаз и аморфных сплавов на основе переходных металлов» - Запорожье: Запорожский национальный университет 2005 г. 346 с.].

Основные отличительные признаки метода ГРП от остальных технологий ЗЖС состоит в следующем. Исходный материал путем нагрева переводится из твердого в жидкое состояние, далее формируется струя расплава, которая взаимодействует со струей газа-распылителя. Газовая струя производит дробление струи расплава на жидкие капли с одновременным их охлаждением. Все указанные процессы протекают в камере распыления. Т.е. в методе ГРП газовая струя выполняет три роли: диспергатора жидкой струи, охладителя продуктов дробления жидкой струи до температуры их перехода из жидкого в твердое состояние и переносчика полученных твердых частиц-порошинок в камере распыления к месту сбора готовой продукции. Последний процесс протекает с охлаждением твердых порошинок при взаимодействии с газом-распылителем. Струя газ-распылителя в камере распыления формируется форсункам (соплами) различной конструкции [см. О.С. Нечипоренко, Ю.И. Найда, А.Б. Медведовский. «Распыленные металлические порошки.» - Киев: Наукова Думка, 1980 г., 240 с.]. Эти признаки присущие всем способам ГРП, которые являются аналогами заявляемого технического решения [см. например: Патент РФ № RU 2203775 МКП: B22F 9/08, 9/06 опубл. 10.05.2003 г.; Патент РФ № RU 2559080 МКП: B22F 9/08, опубл. 10.08.2015 г.; Патент США № US 4810284 МКП: B22F опубл. 07.03.1989; Патент США № US 7503958 МКП: B22F опубл. 17.03.2009]. В качестве газа-распылителя в данных процессах часто используются следующие газы: атмосферный воздух, кислород, азот, водород. Однако, при взаимодействии вышеуказанных газов с горячим расплавом образуются оксиды, нитриды и гидриды химических элементов, входящих в расплав. Результатом этого является ухудшение формы порошинок (нарушению их сфероидезации), а также ухудшение магнитных и электрических параметров продукции, особенно при изготовлении металлических порошковых материалов [см. О.С.Нечипоренко, Ю.И. Найда, А.Б. Медведовский. «Распыленные металлические порошки.» - Киев: Наукова Думка, 1980 г., 240 с.].

Вышеуказанные негативные эффекты можно сильно снизить, если в качестве газа-распылителя применяются инертные газы. Такой путь используется в наиболее близком к заявляемому техническому решению способе-прототипе [см. Патент РФ № RU 2492028 МКП: B22F 9/08, опубл. 10.09.2013 г.]. Это Способ получения металлического порошка, включающий расплавление заготовки и распыление расплава инертным газом в камере распыления при подаче расплава через форсунку с получением гранул мелкодисперсного металлического порошка сферической формы, отличающийся тем, что расплавление заготовки проводят при давлении инертного газа не более 0,11 МПа, подачу расплава до форсунки осуществляют через подогреваемую направляющую, перед подачей инертного газа его подогревают до температуры 200-500°С, перед распылением расплава осуществляют предварительное вакуумирование камеры распыления, а распыление расплава проводят при температуре (Тпл+250 - Тпл+300)°С, при этом Тпл - температура плавления сплава заготовки. В вариантах способа в качестве сплава заготовки используют сплав на основе никеля, железа, алюминия или припой на основе титана, никеля, меди. Использование данного способа позволяет резко повысить сфероидальность формы порошинок и улучшить электрофизические параметры порошковых материалов, по сравнению с аналогичными параметрами материалов изготовленных с помощью способов-аналогов. Химический состав материала получаемых порошинок очень мало отличается от химического состава расплавляемой заготовки.

Недостатки технических решений, выбранных в качестве аналогов и прототипа следующие:

1. Способы аналоги ГРП, основанные на использовании в качестве газа-распылителя химически активных газов (таких как воздух, кислород, азот, водород), в принципе не позволяют получить порошковый материал по химическому составу идентичный материалу расплавляемой металлической заготовки.

2. Недостаток прототипа, основанного на использования в качестве газа-распылителя инертного газа, состоит в том, что с его помощью не удается получать коррозионностойкие металлические порошковые материалы, в состав сплавов которых входят химически активные РЗМ (редкоземельные металлы), такие как Nd, Pr, Tb, Dy, Gd, Sm и т.д. Порошковые материалы из металлических сплавов на их основе подвержены быстрому коррозионному разрушению при контакте с атмосферным воздухом и катастрофически теряют свои магнитные свойства при изготовлении из них конструктивных элементов, особенно в процессе аддитивного формирования микроструктур.

Раскрытие предлагаемого технического решения.

Целью заявляемого изобретения является повышение коррозионной стойкости и улучшение функциональных свойств (магнитные и электрохимические) получаемых высокодисперсных порошковых материалов.

Поставленная цель достигается благодаря тому, что в Способе изготовления металлических порошковых материалов, содержащих редкоземельные металлы, методом газового распыления, включающем расплавление металлической заготовки в камере распыления с инертной атмосферой, формирование струи металлического расплава и диспергирование струи металлического расплава путем ее распыления газовой струей инертного газа, формируемой форсункой, согласно изобретению, в инертную атмосферу камеры распыления или в газовую струю распыляющего инертного газа вводят пары летучих веществ на основе гидрида азота с образованием парогазовой смеси, при этом в качестве паров летучих веществ используют нашатырный спирт NH4OH при его содержании в парогазовой смеси на уровне 2-4 об.% или аммиак NH3 при его содержании в парогазовой смеси на уровне 3-5 об.%.

Причем, в Способе изготовления металлических порошковых материалов, содержащих редкоземельные металлы, методом газового распыления, согласно изобретению, источник паров нашатырного спирта NH4OH размещают непосредственно в камере распыления.

Введение паров летучих компонентов в камеру распыления производят любым из следующий способов:

- размещением вскрытой ампулы с нашатырным спиртом (NH4OH или NH3⋅H2O) непосредственно в камере распыления. Ее загрузку производят одновременно с загрузкой исходной металлической заготовки;

- контролируемый ввод паров нашатырного спирта (NH4OH) из емкости с жидким NH4OH через линию газовой системы установки распыления порошков непосредственно в камеру распыления;

- контролируемый ввод паров нашатырного спирта (NH4OH) из емкости с жидким NH4OH через линию газовой системы установки распыления порошков в форсунку, формирующую газовую струю инертного газа;

- контролируемый ввод аммиака (NH3) из баллона с аммиаком через линию газовой системы установки распыления порошков непосредственно в камеру распыления;

- контролируемый ввод аммиака (NH3) из баллона с аммиаком через линию газовой системы установки распыления порошков в форсунку, формирующую газовую струю инертного газа.

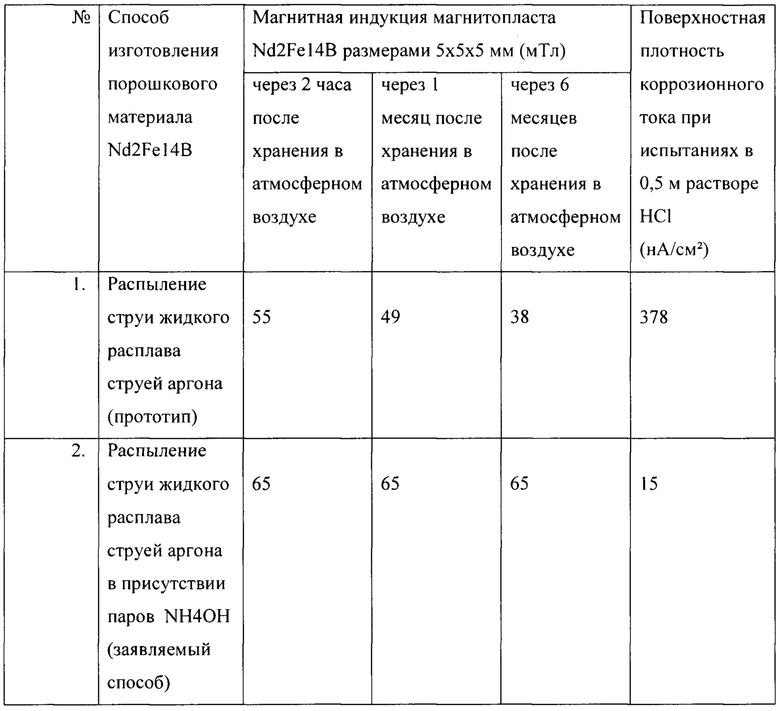

Основное отличие предлагаемого технического решения от прототипа заключается в том, что нашем случае процесс распыления струи расплава протекает скорее не в инертной газовой среде, а в газовой среде воздействие которой приводит к своеобразной пассивации поверхность формируемых порошинок. По нашему мнению, присутствие паров гидрид азотного соединения во время протекания стадий дробления жидкой струи расплава с образованием капель, остывания капель до температуры их перехода в твердое состояние приводит к образованию своеобразной «пассивирующей» пленки на поверхности формируемых порошинок. «Пассивирующая» пленка является своеобразной защитной оболочкой, предохраняет внутренний объем твердых порошинок от вредного воздействия атмосферы. Это позволяет избежать коррозийного разрушения внутреннего объема порошкового материала. То, что это справедливо иллюстрируют результаты испытаний порошковых магнитных материалов сплава Nd-Fe-B полученных как при использовании заявляемого способа, так и способа прототипа (см. Таблицу №1).

Представленные результаты свидетельствует, что порошковый материал, изготовленный с помощью заявляемого способа, изначально обладает на 18% большей магнитной индукцией при его намагничивании, чем такой же материал, изготовленный согласно способу прототипу. Интенсивность его электро-коррозионного разрушения в агрессивной существенно меньше. Порошки, изготовленные предложенным способом, не теряют своих магнитных свойств при длительном хранении в атмосферном воздухе. В то время как порошки, изготовленные по технологии прототипа, быстро теряют свои магнитные свойства. Это свидетельствует о существенном повышении коррозионной стойкости микро порошковых материалов и улучшении их функциональных свойств (магнитных и электрохимических) при использовании предложенного способа для производства порошковых материалов из сплавав содержащих РЗМ.

В отличие от аналогов, в которых дробление жидкой металлической струи производится струей химически активного газа, в представленном способе этот процесс производится струей инертного газа в присутствии паров «пассиватора». И если в первом случае происходит изменение химического состава вещества внутри объема порошинок, то во втором - происходит микролегирование порошкового материала. Причем это микролегирование затрагивает главным образом приповерхностные области порошинок. Отметим, что при использовании способа аналога - предусматривающего распыление металлического расплава Nd-Fe-B струей воздуха невозможно получить мелкодисперсный порошковый материал, который имеет свойства постоянных магнитов (сохраняет остаточную намагниченность).

Мы полагаем, что обнаруженный «пассивационный» эффект имеет место при протекании процессов ГРП практически любых металлов и их сплавов. Но он становится особенно заметным при газовом распылении сплавов содержащих химически активные РЗМ, подверженные интенсивному коррозионному разрушению.

Примеры реализации технического решения.

Ниже приведем конкретные примеры реализации вышеописанного технического решения, которые реализуются на спроектированной нами лабораторной установки ГРП.

Пример 1. В поворотный тигель лабораторной установки ГРП с индукционным нагревом установки распыления загружается заготовка магнитного металлического сплава Nd2Fe14B весом 0,1. На дно камеры установки загружается вскрытая ампула с нашатырным спиртом, содержащая 40 мл NH4OH. После чего производится откачка внутреннего объема установки до остаточного давления не менее 50 па. Затем производят индукционный нагрев тигля с находящейся в ней заготовкой до температуры 1200÷1300°С. Во время этого нагрева твердая металлическая заготовка превращается в жидкий расплав. Вакуумную откачку камеры распыления перекрывают. Из баллона с инертным газом (аргоном) через форсунку подают в камеру распыления инертный газ. Открывают газовый клапан на выходе из камеры распыления. Устанавливают режим течения распыляющей газовой струи при котором на входе в форсунку давление газа составляет 0,3÷0,5 Мпа, при этом давление на выходе из камеры распыления поддерживают на уровне 0,11÷0,15 Мпа. Поворотом тигля производят слив металлического расплава через воронку, подогреваемую до температуры 450÷500°С. На выходе из воронки формируется свободно вытекающая под действием силы тяжести струю жидкого расплава, которая пересекается с распыляющей газовой струей. В области пересечения струй формируется факел расплава, в котором производится дробление жидкой металлической струи на мелкодисперсные капли, остывание этих капель и их превращение в твердые порошинки. Твердые порошинки переносятся газовым потоком, дополнительно охлаждаются и оседают в сборнике готовой продукции на дне камеры распыления. После окончания процесса распыления расплава, вытекающего из воронки, газовый клапан на выходе из камеры распыления перекрывают, подачу инертного газа через форсунку прекращают. Готовый мелкодисперсный порошок из камеры выгружают после достижения заданной температуры (не более 70°С).

Пример 2. В тигель с донным сливом лабораторной установки ГРП с индукционным нагревом загружается заготовка магнитного металлического сплава NdCoFe14 В весом 0,1 кг. В кварцевую емкость газовой системы установки заливается 200 см3 нашатырного спирта. После чего производится откачка внутреннего объема установки до остаточного давления не менее 50 па. Затем начинают индукционный нагрев тигля с находящейся в ней заготовкой до температуры 900÷1000°С. Во время нагрева вакуумную откачку прекращаю, а в камеру распыления через форсунку из газовой системы установки вводят смесь аргона и паров NH4OH. Содержании нашатырного спирта в парогазовой смеси поддерживают на уровне 2-4 об% и контролируют ротаметрами. Открывают газовый клапан на выходе из камеры распыления. На выходе из форсунки формируется газовая струя. На входе в форсунку давление газа составляет 0,3÷0,5 Мпа, при этом давление на выходе из камеры распыления поддерживают на уровне 0,11÷0,15 Мпа. Продолжают нагрев твердой металлической заготовка, которая превращается в жидкий расплав (1400÷1600°С). Металлический расплав стекает из тигля, через донное отверстие, в воронку, подогретую до температуры 550÷600°С. Под действием силы тяжести из воронки расплав вытекает жидкой струей, которая пересекается со струей парогазовой смеси Ar+NH4OH. В области пересечения струй формируется факел расплава, в котором производится дробление жидкой металлической струи на мелкодисперсные капли, остывание этих капель и их превращение в твердые порошинки. Твердые порошинки переносятся газовым потоком, дополнительно охлаждаются и оседают в сборнике готовой продукции на дне камеры распыления. После окончания процесса распыления расплава, вытекающего из воронки, газовый клапан на выходе из камеры распыления перекрывают, подачу парогазовой смеси через форсунку прекращают. Готовый мелкодисперсный порошок из камеры выгружают после достижения заданной температуры (не более 70°С).

Пример 3. В индукционный левитационный индуктор лабораторной установки ГРП загружается заготовка магнитного металлического сплава SmFe11Ti весом 0,02 кг. После чего производится продувку внутреннего объема установки при давлении 0,15 мПа при открытом газовом клапане на выходе камеры распыления. Затем производят индукционный нагрев заготовки, которая при этом нагреве левитирует (плавает) во внутренней (межвитковой) области индуктора нагрев температуры 900÷1000°С. В камеру распыления установки через отдельный трубопровод газовой системы вводят пары аммиака, а через форсунку инертный газ (аргон). С помощью регулировочных вентилей устанавливают необходимое соотношение расхода компонентов в парогазовой смеси Ar+NH3. Расход аммиака поддерживают на уровне 3÷5 объемных % общего расхода смеси. Расходы газовых компонентов контролируют ротаметрами. На выходе из форсунки формируется газовая струя. На входе в форсунку давление газа поддерживают на уровне 0,3÷0,5 Мпа, при этом давление на выходе из камеры распыления составляет 0,11÷0,15 Мпа. Продолжают нагрев твердой металлической заготовка, которая превращается в жидкий расплав (1400÷1600°С). Расплав в виде сфероидального (близкого к шарообразному) фрагмента левитирует (плавает) во внутреннем межвитковом пространстве индуктора. Затем подачу электроэнергии на индуктор отключают. Сфероид расплава свободно падает в воронку, разогретую до температуры 550÷600°С. Под действием силы тяжести из воронки расплав вытекает жидкой струей, которая пересекается со струей аргона. В области пересечения струй формируется факел расплава, в котором производится дробление жидкой металлической струи на мелкодисперсные капли, остывание этих капель и их превращение в твердые порошинки. Твердые порошинки переносятся газовым потоком, дополнительно охлаждаются и оседают в сборнике готовой продукции на дне камеры распыления. После окончания процесса распыления расплава, вытекающего из воронки, газовый клапан на выходе из камеры распыления перекрывают, подачу инертного газа через форсунку прекращают. Готовый мелкодисперсный порошок из камеры выгружают после достижения заданной температуры (не более 70°С).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2492028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| Способ получения стальных порошков | 2018 |

|

RU2715321C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2019 |

|

RU2758047C2 |

| Способ получения сферического порошка высокоэнтропийного сплава, легированного азотом | 2023 |

|

RU2829621C1 |

| Регулируемая форсунка для двухпоточного диспергирования металлического расплава | 2021 |

|

RU2756902C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2005 |

|

RU2302926C2 |

Изобретение относится к порошковой металлургии, к получению металлических порошковых материалов, содержащих редкоземельные металлы и пригодных для аддитивных технологических процессов. Способ включает расплавление металлической заготовки в камере распыления с инертной атмосферой, формирование струи металлического расплава и диспергирование струи металлического расплава путем ее распыления газовой струей инертного газа, формируемой форсункой. При этом в инертную атмосферу камеры распыления или в газовую струю распыляющего инертного газа вводят пары летучих веществ на основе гидрида азота с образованием парогазовой смеси. В качестве паров летучих веществ используют нашатырный спирт NH4OH при его содержании в парогазовой смеси на уровне 2-4 об.% или аммиак NH3 при его содержании в парогазовой смеси на уровне 3-5 об.%. Обеспечивается повышение коррозионной стойкости и улучшение магнитных и электрохимических свойств получаемых порошков. 1 з.п. ф-лы, 1 табл., 3 пр.

1. Способ изготовления металлических порошковых материалов, содержащих редкоземельные металлы, методом газового распыления, включающий расплавление металлической заготовки в камере распыления с инертной атмосферой, формирование струи металлического расплава и диспергирование струи металлического расплава путем ее распыления газовой струей инертного газа, формируемой форсункой, отличающийся тем, что в инертную атмосферу камеры распыления или в газовую струю распыляющего инертного газа вводят пары летучих веществ на основе гидрида азота с образованием парогазовой смеси, при этом в качестве паров летучих веществ используют нашатырный спирт NH4OH при его содержании в парогазовой смеси на уровне 2-4 об.% или аммиак NH3 при его содержании в парогазовой смеси на уровне 3-5 об.%.

2. Способ по п. 1, отличающийся тем, что источник паров нашатырного спирта NH4OH размещают непосредственно в камере распыления.

| SAVIN V.V | |||

| et al | |||

| Crystal chemistry of anisotropy magnetic properties gas atomization powder of an alloy of the Fe-Nd-B system | |||

| IOP Conf | |||

| Series: Materials Science and Engineering | |||

| Топка для торфа | 1924 |

|

SU1181A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЦВЕТКОВ В.Т | |||

| Двигатели внутреннего сгорания | |||

| ГНТИ Машиностроительной и судостроительной литературы, Киев-Москва, 1953, с | |||

| Прибор на велосипеде для точения | 1920 |

|

SU526A1 |

| US 10766831 | |||

Авторы

Даты

2024-06-28—Публикация

2023-07-12—Подача