(54) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлических порошков | 1977 |

|

SU660781A1 |

| Форсунка для распыления металлических расплавов | 1982 |

|

SU1156860A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| Форсунка для газоструйного распыления жидкого металла | 1987 |

|

SU1482773A1 |

| Форсунка для распыления расплава струей газа | 1977 |

|

SU740294A1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2013 |

|

RU2539512C1 |

| Форсунка для получения порошка распылением металлического расплава | 1975 |

|

SU528943A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2019 |

|

RU2758047C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

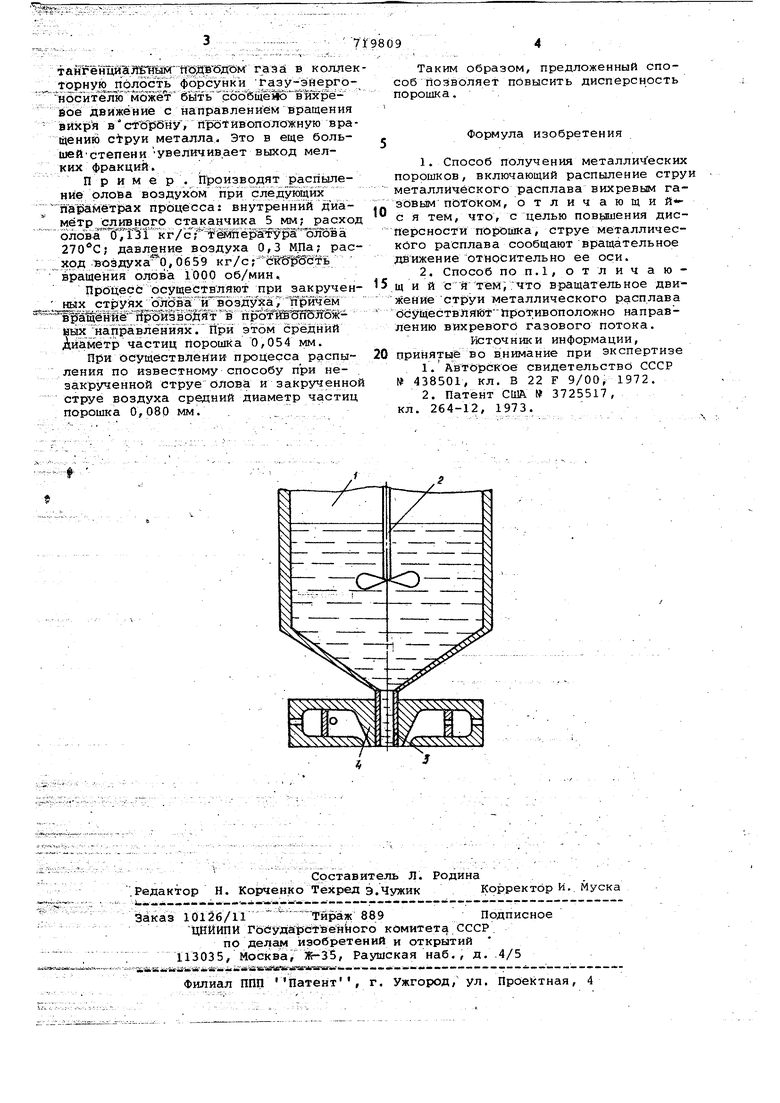

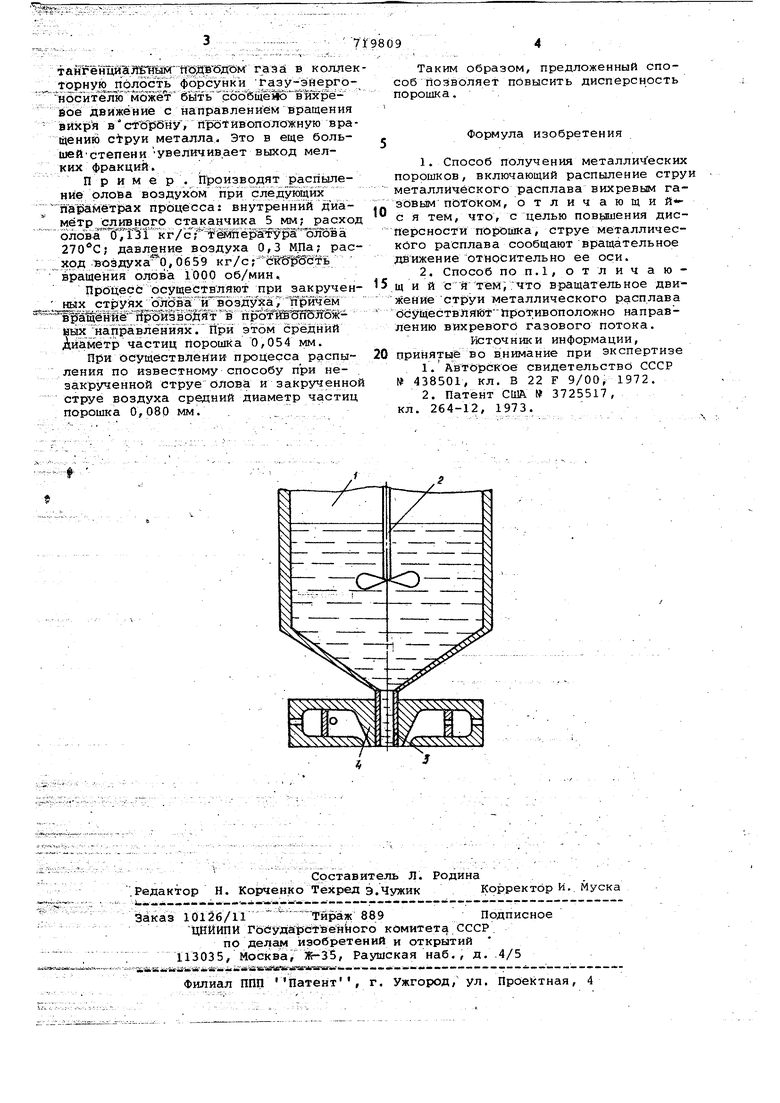

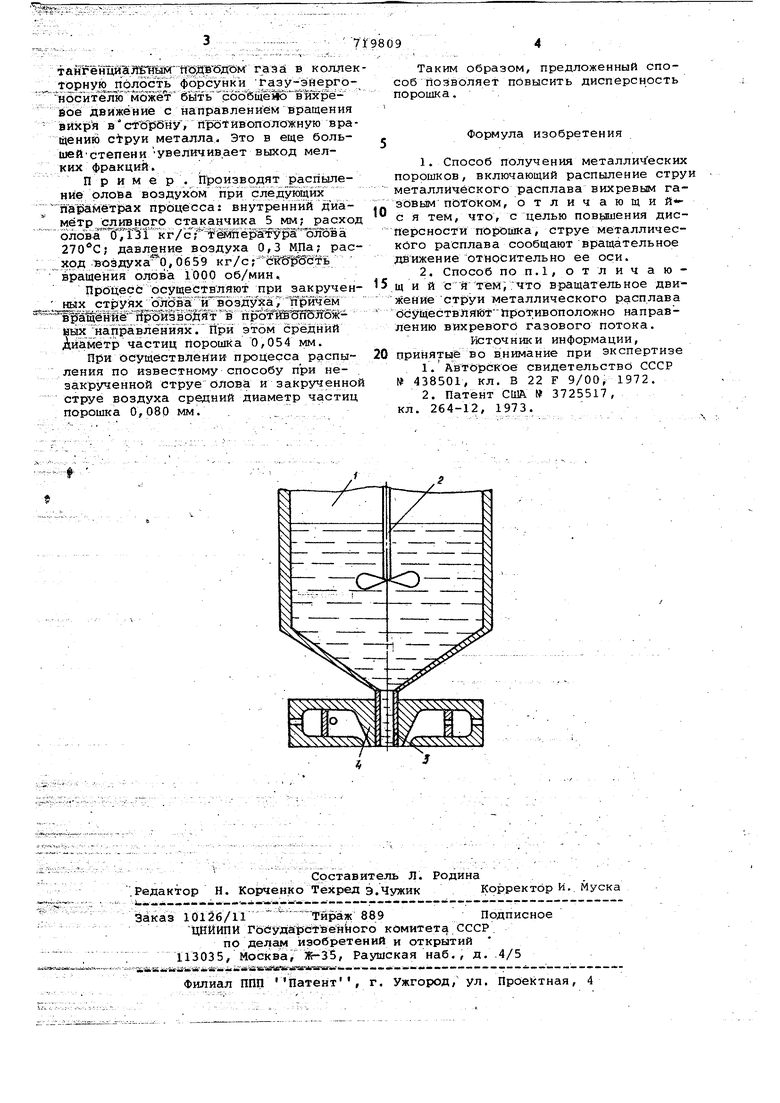

-Изобретение относится к порошковой металлургии И может быть исполь зовано для получения металлических порошков распьшением расплавов.. Известен способ получения металлических порошков, заключающийся в том, что струю ЖИДКОГО металла распыляют потоком гйза. При этом в объем факела распыления осуществля тангенциальную подачу дополнительного потока газа, обеспечивающего вращательное движение распыленных капель в течение всего процесса охлаждения . . . Однако этот способ требует допол нительных энергозатрат для осуществления вторичного дробления и, кроме того, недостаточно эффективен/ Так как не обеспечивает высокого выхода мелких фракций. Наиболее близким к описываемому изобретению по технической сущности И достигаемому эффекту является способ получения металлических порошков, заключающийся в том, что струю ЖИДКОГО металла распыляют нейтральны газом, истекающим из вращающегося со ла И образующим вихревой газовый поток 2., Однако известный способ характеризуется недостаточно ВЫСОКИМ выходом мелкодисперсного порошка. е Целью изобретения является повышение дисперсности порошка. Для достижения целив предлагаемом способе получения металлических порошков , включающем распыление струй металлического расплаба йИхревьом га- зовым потоком, струе металл1-гческого расплава сообщают вращательное движение относительно ее .ОСИ. Вращательное движение струн металлического расплава производят противоположно направлению вихревого газового потока.. Способ осуществляют следукицим образом. Жидкому металлу в металлоприемнике 1 (см. чертеж) сообщается вращательное движение с помощью, например, роторного приспособления 2. При сливе металла из металлоприемника струя металла также имеет вращательное движение относительно ее оси. При выходе ИЗ сливного стаканчика 3 струя металла под действием центробежных СИЛ растягивается в пленку, которая дробится струей газа, истекающей из кольцевого сопла форсунки 4. При этом

тамРён1Ш11.Щы};|:гЩ бяе м в коялекtopHY полост форсунки газу-энерго нбНите лю можё быть cobfeii бое движение с направлением вращения вйхря в с о15бну, противоположную вращению струи металла. Это в еще большейстепени увеличивает выход мелких фракций.

Пример. Производят распыление олова воздухом при следующих jTapiMeTpax процесса; внутренний диамётр сливного стаканчика 5 мм; расход

.-. : -.-i:,-.- . ;-. ... :f i : -lif - -4 S ;-i4;.J.-4-. --. -.-- .iJ- ,.,-.,-,-. -.,i.--f-,--.,.AiJ-- -4,..1.. -- ,

олова 0,131 кг/с; Гйадер-атуpa олова давление воздуха 0,3 МПа; расход воздуха 0,0659 кг/с;ё1 вращения олова 1000 об/мин.

Процесс осуществляют при закручен них струйх олЗ в6зд:у; а7тЩйчем

i|ispffMтвйвда Е(п

йнх нарравлениях. При этом средний Диаметр частиц порошка 0,054 мм.

При осуществлении- процесса распыления по известному способу при не- . закрученной струе олова и закрученной струе воздуха средний диаметр частиц порошка 0,080 мм.

Таким образом, предложенный способ йозволяет повысить дисперсность порошка.

Формула изобретения

бсуЩествЛя1оТ 1:рот,ивоположно направлению вихревого газового потока.

Шточники информации, 0 принятые во в.нимание при экспертизе

Авторы

Даты

1980-03-05—Публикация

1977-12-02—Подача