1

Изобретение относится к композициям иа основе эпоксидных смол, оно может быть применено при HsroTOBJiefUiH литых нзделпй, заливочных комнаундов, стеы опластиков, клеев и нокрытнй.

Известен ряд комнознций различного назначения на основе эиоксидных диановых смол с нримеаеннем в качестве отверднтелей алифатических .

Целью изобретения являе1-ся новышеиие физнко-ыехалических свойств колиюзиций иа основе эиоксидных диановых смол. Поставленная цель достигается путем применения алифатически-х аминов совместно с гумнновыми кислотами, которые вводят в количестве 0,1- 5,0 вес. ч. на ШО вес. ч. смолы.

Пример 1. Навеску эпоксидной смолы, иаиример ЭД-б, (15,0 г} нагревают до 60- , в иее заданное количество гумиломых кислот (0,1; 1,0; 3,0; 5,0% от веса смолы) и перемешивают при это) темнературе 10 мни. В охлажденную смолу добавляют 1,5-2,0 мл ацетона и тнJ,aтeльнo неремешивают.

В качестве отвердителя исиользуют гексаыетилендиамин (ГЛ1ДА), который предварительно расплавляют ири температуре 42-45С и вводят в приготовленные образцы в количестве 10% от веса смолы (1,5 г). Полученную композицию перемешивают 5 мин до однородной массы. Композиция жизнеспособна до 1,5 час.

IvieeBoji состав наносят па стальные нластнны (ст. 3) размером 160Х35Х5мм, предварительно очищенные напильником, шкуркой и промытые ацето1 ом. Площадь склейки 14 см. После высыхания в течение 1 час пластины соединяют и ставят лод нагрузку (0,5 кг/см) па 24 час. Затем их помещают в термошкаф

и температуру повышают до зада11ного предела. Температура и время меняются. После термообработки пластины вынимают п охлаждают иа открытом воздухе не менее 1,5 час до испытания.

Предел прочности иа разрыв при сдвиге ири равномерном растяжении онределяют на машине УММ-20, шкала О-ЮТ.

Результаты исиытаиий приведены в табл. I. Как видно из приведенных в табл. 1 данных, гуминовая 1и1слога резко HoubmjaeT адгезию и механические свойства )л деимой клеевой комиозицин. Предел прочности при сдвиге растяжением повьииается на 18-40% в зависимости от состава композиции, времениого п температурного режима отверждения. Результаты сравнительных испытаний клеевых композиций па термостойкость после предварительного отверждения при комнатной температуре в течение 1 суток ггрлведены в

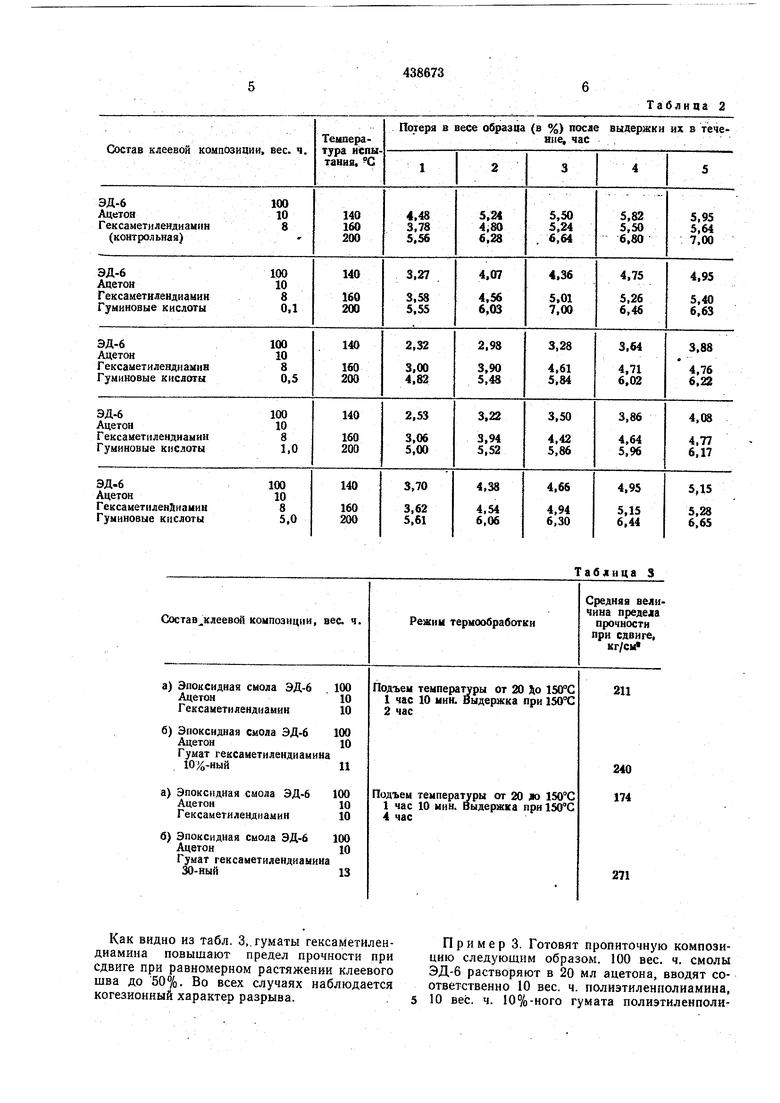

табл 2.

Состав клеееой композиции, вес. ч.

а)Эпоксидная смола ЭД-6 Ацетон . Гексаметилендиамин

б)Эпоксидная сиола ЭД-6 Гуминовая кислота Ацетон Гексаметилендиамин

а)Эпоксидная смола ЭД-6 Ацетон Гексаметилеидиамин

б)Эпоксидная смола ЭД-6 Гуминовая кислота , Ацетон Гексаметилендиамин

а)Эпоксидная смола ЭД-6 Ацетон Гексаметилендиамин

б)Эпоксидная смола ЭД-6 Гуминовая кислота Ацетон Гексаметилендиамин

а)Эпоксидная смола ЭД-6 Ацетон Гексаметилендиамин

б)Эпоксидная смола ЭД-6 Гуминовая кислота Ацетон Гексаметилендиамин

в)ЭД-6 Ацетон Гексаметилендиамин

Г у ми новые кислоты

Таблица 1

Режим термообработки

164

Подъем температуры от 20 до 180°С 1 час 20 мин. Выдержка при ISOC 3 час

238

Подъем температуры от 20 до 1 час 10 мин. Выдержка при температуре 150°С 1 час 50 мин

248

301

ПоДъем температуры от 20 до 160°С 1 час 15 Мин. Выдержка при 160°С 1 час 45 мин

258

300

Подъем температуры от 20 до 150°С 1 час 10 мин. Выдержка при 150С

225 1 час 50 мин

323

250

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2408642C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2180907C2 |

| Клеевая композиция для полимерных композиционных материалов | 2020 |

|

RU2756173C1 |

| КЛЕЕВАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2188840C1 |

| ФОТООТВЕРЖДАЕМАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ОТВЕРЖДЕНИЯ | 2009 |

|

RU2408644C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2266942C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2247133C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2383574C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2026331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВЫХ ШАШЕК ДЛЯ ПАРКЕТА | 2014 |

|

RU2572312C2 |

Пример 2. Готовят образец гумата гексаметилендиамина, содержащего 10 и 30% гуминовых кислот в гексаметилендиамине, следующим образом.

Навеску гексаметилендиамина (10-15 г) пом:щают в коническую колбу с мешалкой и хлоркальциевой трубкой, наполненной натронной известью, на водяную баню при температуре 42-45°С, расплавляют кристаллический продукт и в него вводят указанные количесгва гуминовой кислоты. Реакционную массу перемешивают 1 час при температуре 45- 50°С.

В навеску эпоксидной смолы ЭД-6 (10- 15 г), растворенную в 10% по об.ъему ацетона, .добавляют соответственно И и 13% 10 и 30%-процентного гумата гексаметилендиамина и перемешивают 5 мин до получения однообразной массы.

Полученный клеевой состав наносят на металлические пластины (ст. 3) размером 160X35X5 мм, очищенные наждачной шкуркой и промытые ацетоном. Клеевой слой выдерживают на воздухе 30-45 мин, после чего пластины соединяют и ставят под нагрузку (0,5 кг/см) на 24 час. Площадь склейки 14 см. Затем пластины помещают в термошкаф, повышают температуру до заданной величины и выдерживают от 2 до 4 час. После термообработки пластины вынимают и охлаждают на воздухе при комнатной температуре 1,5 час. Расход клея 180-200 г на 1 м.

Предел прочности при сдвиге при равномерном растяжении (50-60 мм, 1 мин) определяют на машине УММ-20, шкала О-ЮТ,

Результаты испытаний приведены в табл. 3,

Состав клеевоЯ композиции, вес. ч.

а)Эпоксидная смола ЭД-6. 100 Ацетон10 Гексаметилендиамин10

б)Эпоксидная смола ЭД-6100 Ацетон10 Гумат гексаиетилендиамина

10%-ный11

а)Эпоксидная смола ЭД-6100 Ацетон10 Гексаметилендиамин10

б)Эпоксидная смола ЭД-6100 Ацетон10 Гумат гексаметилендиамина

30-ный13

Как видно из табл. 3,. гуматы гексаметилендиамина повышают предел прочности при сдвиге при равномерном растяжении клеевого шва до 50%. Во всех случаях наблюдается когезионныя характер разрыва.

Таблица 2

Таблица 3

Средняя величина предела прочности лри сдвиге, кг/сь

Подъем температуры от 20 До 150°С

211

1час 10 мин. Выдержка при 150°С

2час

Подъем температуры от 20 ло 150°С 1 час 10 мин. Выдержка при150С 4 час

271

Пример 3. Готовят пропиточную композицию следуюшим образом. 100 вес. ч. смолы ЭД-6 растворяют в 20 мл ацетона, вводят соответственно 10 вес. ч. полиэтиленполиамина, 10 вес. ч. 10%-ного гумата полиэтиленполиамина, 10 вес. ч. гексаметилендиамина, 10 вес. ч. 10%-ного гумата гексаметилендиамина и перемешивают 5 мин., Стеклоткань марки GTC-41 разрезают на куски размером , кисточкой наносят

Т а б л и ц а 4

Состав пропиточного раствора, вес. ч

Эпоксидная смола ЭД-6

Ацетон

Полиэтиленполиамин

Эпоксидная смола ЭД-6 Ацетон Гумат полиэтиленполиамина 10%-ный

Эпоксидная смола ЭД-6

Ацетон

Гексаметилендиамин

Эпоксидная смола ЭД-6 Ацетон Гумат гексаметилендиамина 10%-ный

слой рабочего раствора эпоксидной смолы и контактным способом наформовывают б слоев стеклоткани. Соотношение наполнителя и связующего составляет 3:1.

Наформованные изделия ставят под груз 28 кг между двумя жесткими гладкими пластинами на 4 суток, после чего их выдерживают в термошкафу при температуре 60°С 3 час, затем при постепенном повышении температуры до 150°С выдерживают еш.е 3 час. Пластипы охлаждают постепенно. Из полученных полос стеклопластика выпиливают стандартные образцы для испытания на предел прочности

при растяжении. Испытание проводят на MJшине УММ-20, шкале О-5 Т.

Результаты испытаний образцов стеклопластика (скорость растяжения 20 мм в 1 мип) приведены в табл. 4.

Предмет изобретения

Полимерная композиция, например, для клеев, содержащая эпоксидную диановую смолу и алифатический амин, отличающаяся тем, что, с целью повышения физико-механических свойств, алифатический амин введен совместно с гуминовыми кислотами, примененными в количестве 0,1-5,0 вес. ч. на 100 вес. ч. смолы.

Авторы

Даты

1974-08-05—Публикация

1971-12-20—Подача