1

Изобретение относится к способам получения активного угля и может быть использовано в химической промышленности, например, для обесцвечивания растворов, в водоподготовке, например для получения питьевой воды, для очистки сточ-ных вод от органических примесей.

Известен способ получения активного угля, включающий смешение углеродсодержащего материала со связующим, например, древесной смолой, прессование смеси, дробление, рассев, карбонизацию и активацию полученного продукта.

Активный уголь, полученный известным способом, обладает недостаточно высокой твердостью, а следовательно, механической прочностью, К|роме того, его поглотительная способность достаточно высока по отношению, например, к хлору, фенолу, весьма неудовлетворительна по отношению к ряду органических примесей, содержащихся в воде, таких как пестициды, инсектициды, красители, поверхностно-активные вещества, нефтепродукты.

Целью изобретения является -повышение механической прочности и адсорбционной способности угля по отношению к органическим веществам. Для достижения этой цели предлагается в исходную смесь предварительно вводить соединения, выбранные из группы, содержащей окиси и соли металлов, например окиси, гидроокиси, карбонаты, фосфаты щелочных, щелочноземельных и тяжелых металлов, и уплотнение вести вальцеванием

смеси под давлением 20-150 кг/см, предпочтительно 50-150 кг/см. При этом для регулирования пористости продукта в качестве соединений щелочных металлов берут, например, окись, карбонат калия в количестве 12-20

вес. % в пересчете на исходную смесь. С целью повышения химической сорбции и улучшения коагулирующих свойств угля, применяют высокодисперсную кремниевую кислоту или кизельгур в количестве 1-15 вес. %

в пересчете на исходную смесь.

По предлагаемому способу углеродсодержащий материал замешивают со связующим и соединениями, выбранными из группы, содержащей окиси и соли металлов. Полученную смесь уплотняют вальцеванием под давлением 20-150 кг/см. Для уплотнения смеси применяют преимущественно прессы с гладкими валками, позволяющими использовать высокие давления. Материал сжимается между валками и выходит из машины в виде бесконечной полосы, которую после охлаждения дробят до требуемого размера зерен, просеивают, подвергают карбонизации

и активации. Получающийся после просеивания нижйий продукт может , быть возвращен на стадню унлотнения.

Давление выбирают в зависимости от прочности и пористости угля, ноэтому оно не должно быть ниже 20 «г/см во избежание недостаточной прочности нродукта и выше Г50 кг/см во избежание разрушения углеродной структуры и тем самым невозможности получения адсорбента требуемой пористости.

В качестве углеродсодержащего материала применяют древесный уголь, сажу, каменный уголь, бурый уголь, торфяной кокс и так далее, в качестве связующего предпочтительно используют буковую древесную смолу, оставляющую при обугливании коксовый каркас и тем самым сиособствующую упрочнению зерна.

Из соединений, выбранных из группы, содержащей окиси и соли металлов, подходящими катализаторами для регулирования пористости угля в процессе активирования Преимущественно являются соединения щелочных металлов, например окись, карбонат калия. Вместе с тем для повышения химической сорбции и улучшения коагулирующих свойств угля предпочтительны соединения тяжелых металлов, высокодисперсная кремниевая кислота, кизельгур.

Пример 1. 53 вес. ч. древесно-угольной пыли смешивают с 14 вес. ч. 50%-ного раствора едкого кали н 33 вес. ч. древесной смолы. Смесь нагревают до 60-70° С и подают на пресс с гладкими валками. Смесь в установленном зазоре между валками (2 мм) уплотняется при помощи усилия прессования 2000 ГС/см в ракуш-ки. Установленное на паре валков давление нрессования составляет 50 кгс/см Полученные ракушки имеют толщину 2,5-3 мм.

После охлаждения уплотненного материала его предварительно ломают и дробят на молотковой мельнице до размера I-4 мм. При этом получают 20-30% нижнего продукта с размером 1 мм. Зерно с диаметром 1 - 4 мм подвергают полукоксованию при 400- 450° С и затем активируют водяным паром следующим способом. Около 200 кг/час подвергнутого полукоксованию ломкого зерна с диаметром 1-4 мм при постепенном повышении температуры до 800-850° С вводят в соответствующую печь и активируют при подаче 110-190 кг/час, преимущественно 150 кг/час, водяного пара. Время пребывания составляет приблизительно 24 час. Полученный активный уголь имеет ударную твердость 80% и прочность на истирание 1,5%. Материал имеет в опыте с адсорбпией бензола степень насыщения 50%. Величина насыщения поверхностно-активным веществом, например, тетрапропиленбензол-сульфонатом, составляет около Г5 вес. %.

Материал имеет следующие свойства: .Поверхность по методу BET, м2/г1150

Йодная адсорбция, мг/г угля 1120 5Общий объем пор, мл/г угля 1,25.

Пример 2. К полученной по примеру 1 смеси добавляют еще 25% сажи в пересчете на содержащую углерод пыль. При этом количество связующего вещества снижается на 25%. При дальнейщей переработке, как в примере 1, получают при дроблеиии до 30% зерен с размерами 1 мм. Полученный после полукоксования и активирования активный уголь имеет ударную твердость 657о и 5 прочность на истирание 10%. Насыщение фенолом составляет 3,1 вес. % при остаточной концентрации 1,0 мг/л, насыщение тетрапропиленбензолсульфонатом Г5,5 вес. % при остаточной концентрации 1 мг/л. Активный 0 уголь имеет следующие свойства: Поверхность по методу BET,

м2/г1200

Йодная адсорбция, мг/г угля 1135

5Общий объем пор, мг/г1,26.

Пример 3. 54 вес. ч. древесно-угольной пыли смешивают в интенсивном смесителе с 5 вес. ч. третичного фосфата .кальция,

14вес. ч. 50%-ного раствора едкого кали и 27 вес. ч. древесной смолы. Компоненты необходимо добавлять в указанной последовательности, чтобы достичь хорошего распределения фосфата.

Смесь, как описано в примере 1, прессуют

в ракушки, дробят и активируют при 800°С

смесью водяного пара и воздуха, котО|рая

при атмосферном давлении содержит 5-

15об. % кислорода и 10-50 об. % водяного пара.

Полученный таким путем активный уголь имеет следующие свойства:

Пасыщение тетрапропиленбензолсульфонатом,

5вес. %5,8

Поверхность по методу BET,

м2/г1312

Йодная адсорбция, мг/г угля 1141 Общий объем пор, мл/г угля 1,28.

Он обладает хорошей обесцвечивающей способностью. Фильтраты обработанных этим углем сахарных растворов прозрачнее, чем фильтраты сахарных растворов, которые обесцвечивали обычным углем. Адсорбционная способность полученного таким путем активного угля приблизительно соответствует величипам, названным в примере 2.

Пример 4. К нолученной по примеру 1 0 угольной смеси добавляют еще 1-3% пиролюзита. Дальнейшую переработку осуществляют как в примере 1.

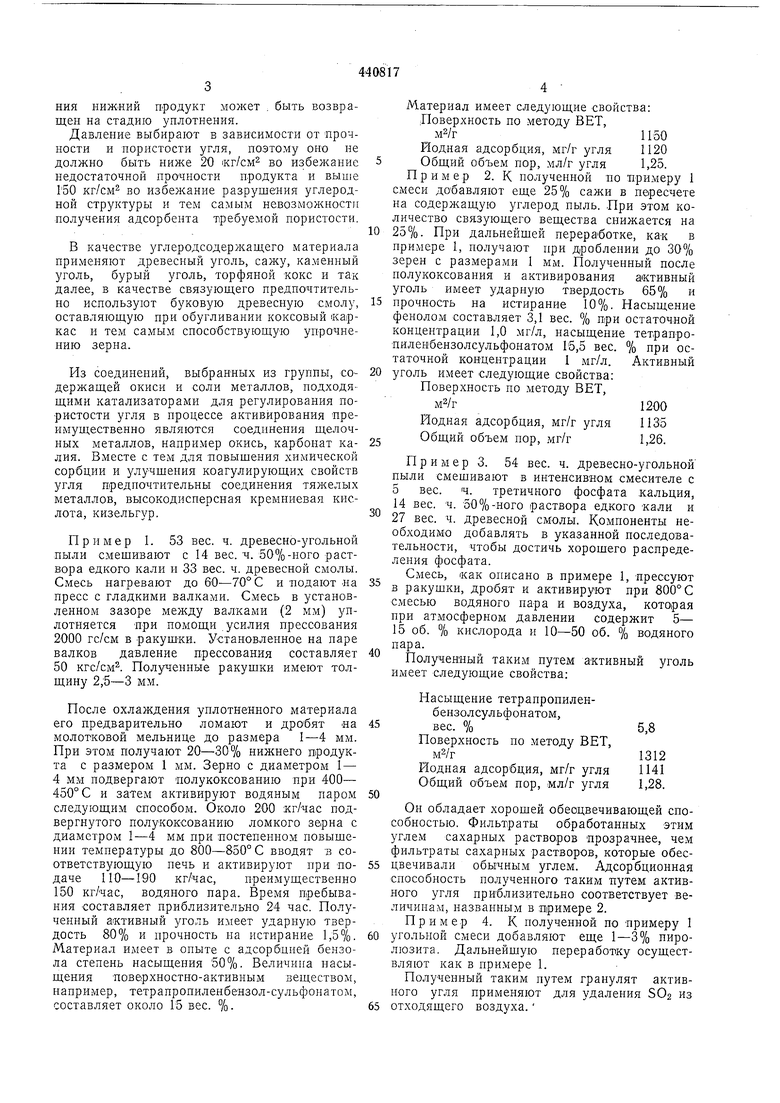

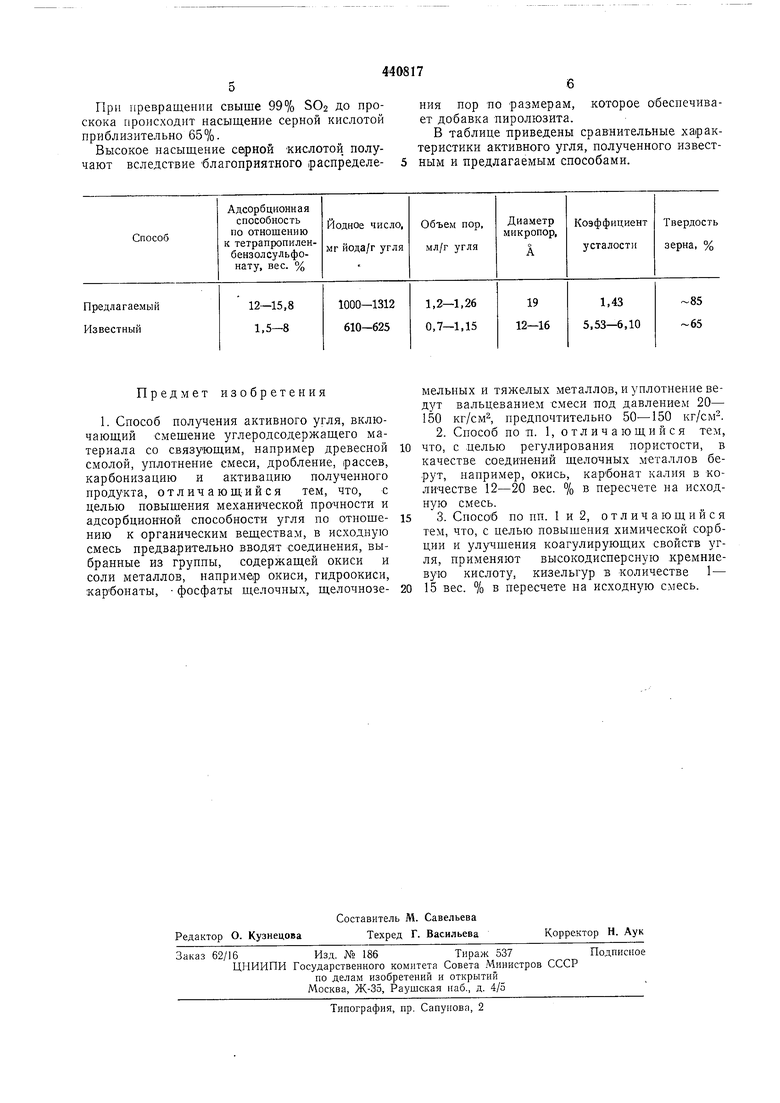

Полученный таким путем гранулят активного угля применяют для удаления SOs из 5 отходящего воздуха. При превращении свыше 99% SOj до проскока происходит насыщение серной кислотой приблизительно 65%. Высокое насыщение серной кислотой получают вследствие благоприятного распределе- 5 ния пор НО размерам, которое обеспечивает добавка пиролюзита. В таблице приведены сравнительные характеристики активного угля, полученного известным и предлагаемым способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА ИЗ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2558590C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2010 |

|

RU2449948C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1997 |

|

RU2114783C1 |

| Способ получения углеродного адсорбента | 1979 |

|

SU897275A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2022 |

|

RU2824135C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2118291C1 |

| ВЫСОКОЭФФЕКТИВНЫЕ АДСОРБЕНТЫ НА ОСНОВЕ АКТИВИРОВАННОГО УГЛЯ С ВЫСОКОЙ МИКРОПОРИСТОСТЬЮ | 2007 |

|

RU2378046C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2174949C1 |

| Способ получения металлургического брикета | 2018 |

|

RU2655175C1 |

| МЕДИЦИНСКИЙ АДСОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2627464C2 |

Предмет изобретения

Авторы

Даты

1974-08-25—Публикация