Предлагаемое изобретение относится к области сорбционной техники и может быть использовано для получения активированных углей и углеродных сорбентов, используемых в газоочистке, водоподготовке и водоочистке, очистке почв, а также в противогазовой технике.

Известен способ получения активированного угля (по а.с. СССР N 1567515, кл. C 01 B 31/08, 28.09.87), включающий измельчение каменного угля до размеров частиц менее 0,5 мм и нагревание до 1000- 1200oC с последующей активацией при этой температуре в вихревой печи активирующим агентом, содержащим водяной пар. Недостатком данного способа являются низкая адсорбционная способность получаемого активированного угля (а.у.) по высокомолекулярным органическим соединениям в жидкой фазе, а также малый общий выход готового продукта (20-23%).

Известен способ получения гранулированного активированного угля (по а. с. СССР N 1528729, кл. C 01 B 31/10, 27.11.87) с повышенной адсорбционной емкостью угля, по которому бурый уголь измельчают, гранулируют в присутствии воды, на гранулы накатывают слой бурого угля в присутствии 12,5 - 25% водного раствора сульфитно-спиртовой бражки, сушат, карбонизируют и активируют при 700- 750oC в течение 20-30 мин.

Недостаток данного способа - технологическая сложность в реализации способа в промышленном масштабе, высокая себестоимость готовой продукции.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения активного угля (по а. с. N 1020371, кл. C 01 B 31/08, 29.09.80), выбранный за прототип и включающий карбонизацию измельченных углеродсодержащих отходов, подачу воды в карбонизованные отходы при расходе воды 0,4-0,8 м3/т отходов, активацию до 700-750oC. В результате получают активированный уголь с удельной поверхностью 190-210 м3/г, плотностью 1,5-1,9 г/см3, прочностью 35%.

К недостаткам данного способа можно отнести следующее:

- значительное измельчение исходного сырья;

- периодичность процесса;

- нетехнологичность способа, включающего раздельные стадии карбонизации, обработки водой и активации, проводимые последовательно в одном и том же аппарате;

- низкие эксплуатационные показатели получаемого сорбента.

Задача предлагаемого изобретения - вовлечение в производство активированных углей дешевого природного углеродсодержащего сырья, например бурого угля, и повышение адсорбционных свойств и прочности получаемого продукта при использовании в технологическом процессе типовых нагревательных аппаратов, например шахтных печей полукоксования.

Поставленная задача достигается тем, что в способе получения активированного угля из углеродсодержащего сырья, включающем дробление, классификацию, карбонизацию, обработку водой и активацию, углеродсодержащее сырье, например бурые угли, фракции +8-80 мм направляют на карбонизацию при температуре 600-950oC, охлаждают до 250-350oC и обрабатывают водой, причем обработку водой ведут до полного насыщения карбонизата, подготовленный таким образом карбонизат направляют на активацию парогазовой смесью при температуре 750-900oC с получением активата, при этом перед карбонизацией углеродсодержащее сырье нагревают до температуры на 5-10oC ниже температуры начала отгона летучих углеводородных веществ и карбонизацию осуществляют со скоростью нагрева 2-10oC/мин в токе инертного газового теплоносителя при его расходе 0,3-0,5 м3/кг сырья, а активацию карбонизата парогазовой смесью с расходом пара 3-10 г/г ведут в течение 1-4 ч до обгара 30-60%.

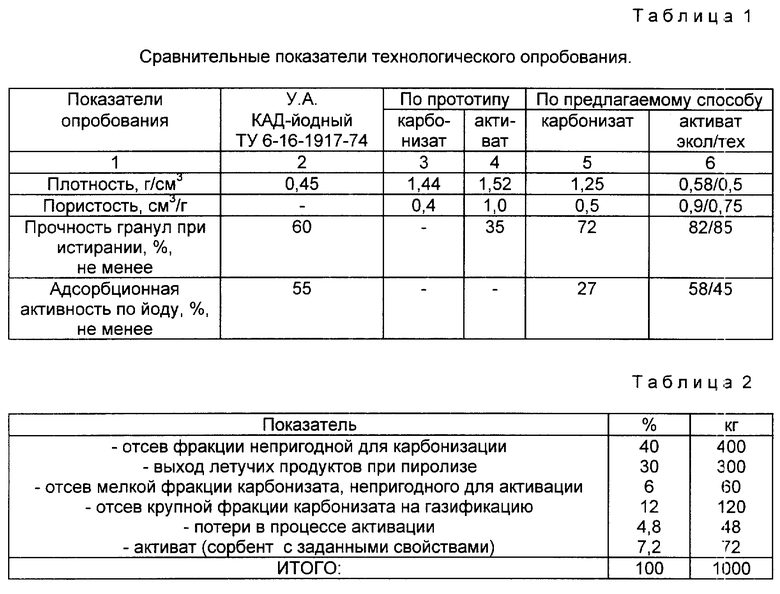

Общими признаками предлагаемого способа и способа по прототипу является наличие в них практически одних и тех же технологических приемов: дробление, классификация, карбонизация, обработка водой и активация углеродсодержащего сырья, однако использование в предлагаемом способе углеродсодержащего сырья, например бурого угля, крупного дробления (фракции +8-80мм) позволяет осуществлять данные приемы в такой последовательности и при таких технологических параметрах (см. формулу изобретения), что в результате получают адсорбенты (карбонизат, активат) по эксплуатационным качествам выше прототипа и соответствующие требованиям ТУ 6-16-1917-74 на "Уголь активный КАД-йодный" (см.табл. 1).

Кроме исходного сырья, другим отличительным признаком от прототипа является предложенный авторами способ обработки карбонизата активирующим агентом (парогазовой смесью) в два этапа: 1 этап - подготовительная, низкотемпературная активация и 2 этап - высокотемпературная активация. При этом на 1 этап поступает карбонизат после охлаждения до 250-350oC, на 2 этап - охлажденный приблизительно до т-ры окружающей среды.

Таким образом, предлагаемое техническое решение отличается от прототипа и, следовательно, отвечает критерию изобретения "новизна".

Для определения "уровня техники" проведен поиск по патентной и научно-исследовательской литературе. Проведенный анализ показал, что ряд признаков, заявленных в формуле изобретения, известен:

- использование бурых углей в производстве сорбентов известно, например, по а. с. СССР N 1528729 (C 01 B 31/10) "Способ получения гранулированного активированного угля", но получение сорбентов проведением карбонизации в крупнокусковом буром угле не найдено;

- карбонизация каменноугольного угля при температуре 600-950oC известна из патента СССР N 1836289 (C 01 B 31/08) "Способ получения активного угля", согласно которому при карбонизации осуществляют нагрев до 450-600oC со скоростью нагревания 15-20oC/мин, а затем со скоростью нагревания 0,5-2oC/мин до 850-950oC;

- высокотемпературная активация углеродсодержащего материала известна из патента РФ N 2023663 (C 01 B 31/08) "Способ получения активного угля", согласно которому после карбонизации осуществляют нагревание со скоростью 1-ЗoC/мин до 900-950oC и после активации водяным паром осуществляют дробление до размера частиц 0,5-1,5 мм, что значительно сужает ассортимент сорбентов для потребителей, а в предлагаемом решении используется весь диапазон крупности сорбента фракции - 5 мм;

- предварительная сушка перед карбонизацией известна по а.с. СССР N 178797 (C 01 B 31/08) "Способ получения активного угля", согласно которому сушку осуществляют при температуре 80-120oC, но авторы в предлагаемом изобретении предлагают дифференцировать сушку в зависимости от физико-химических свойств сырья, что позволит стабилизировать процесс карбонизации за счет того, что на карбонизацию будет поступать сырье с одинаковой с физико-химической точки зрения степенью предварительной термоподготовки;

- ведение карбонизации со скоростью нагрева, изменяющейся в широком диапазоне, например 2- 10oC/мин, как заявлено авторами, известно из патента СССР N 1836288 (C 01 B 31/08) "Способ получения гранулированного активного угля", но если в известном изобретении осуществление карбонизации вначале со скоростью нагревания 10-25oC/мин", затем со скоростью 2-5oC/мин является обязательным требованием ведения технологии вначале с большей скоростью нагрева, затем с меньшей, то в предлагаемом изобретении заявленный широкий интервал скорости нагрева характеризует многообразие вариантов ведения процесса с получением соответственно сорбентов с разнообразными потребительскими свойствами.

Анализ уровня техники показывает неизвестность заявляемой технологии получения сорбента, ключевым моментом которой является использование на стадии карбонизации крупнокускового углеродсодержащего сырья, например бурого угля, а также предварительная низкотемпературная активация парами воды в процессе охлаждения карбонизата и подача на высокотемпературную активацию увлажненного до полного насыщения карбонизата, что указывает соответствие предлагаемого изобретения критерию "изобретательский уровень".

Согласно прототипу карбонизируют измельченный материал, охлаждают его и затем увлажняют при температуре 50-70oC, в результате чего в порах карбонизованного материала образуются азеотропные смеси низкомолекулярных продуктов пиролиза и воды. Далее подготовленный таким образом карбонизат направляют на активацию, причем подъем температуры осуществляют до 750oC со скоростью 8-9o/мин. Удаление воды и азеотропных смесей при активации начинается при температуре 90oC и последняя влага удаляется при 300-400oC, а далее активация идет при отсутствии активирующего агента.

Постепенный подъем температуры при активации приводит к тому, что с влагой удаляются лишь низкотемпературные соединения и, в основном, из макро- и мезопор, а микропоры и зародыши микропор, образовавшиеся при карбонизации, при начальных низких температурах активации не освобождаются от продуктов пиролиза и при дальнейшем повышении температуры в них протекает вторичный пиролиз с образованием пироуглерода, уплотняющего материал за счет сокращения количества микропор.

В предлагаемом изобретении учтены все недостатки технологии по прототипу и предлагается новый механизм использования активирующего агента, реализуемый при соблюдении предлагаемой последовательности ведения технологического процесса и соблюдении его параметров, а также при использовании крупнокускового сырья, например бурого угля с его природными структурными и физико-химическими особенностями.

В предлагаемой технологии из сырья фракции +8-80 мм перед карбонизацией полностью отгоняют влагу для обеспечения наиболее благоприятных условий глубокого пиролиза, карбонизируют и затем ведут охлаждение карбонизованного продукта с одновременной пропиткой его водой, причем обработку водой начинают с 250-350oC.

Рассмотрим механизм действия активирующего агента (пара, воды) по предлагаемой технологии на двух этапах активации.

В карбонизованном материале на 1 этапе активации при 250-350oC микропоры и зародыши микропор более доступны для паров воды, чем в холодном материале, поэтому смесь паров воды и газов пиролиза активно взаимодействует с углеродистой поверхностью карбонизата, увеличивая количество активных центров, доступных пор и их размеры. С понижением температуры карбонизата ниже 100oC пары воды конденсируются в порах, причем заполняются водой практически все доступные поры. На выходе мы имеем пропитанный влагой карбонизат с удельным весом 1,25 г/см3, что ниже по сравнению с прототипом (1,44 г/см3 на сухой карбонизат).

То есть карбонизация, охлаждение и обработка водой, осуществляемые в непрерывном последовательном режиме (желательно в одном аппарате, например шахтной печи полукоксования), позволяют получить пропитанный активирующим агентом (до полного насыщения) карбонизат с хорошо развитой первичной пористостью, необходимой для последующей эффективной активации.

При последующей высокотемпературной активации карбонизат с температурой, приблизительно равной температуре окружающей среды, сразу попадает в зону высокой температуры (750-900oC), в результате чего вода в порах резко увеличивается в объеме и в случае макро- и мезопор происходит полное очищение транспортных каналов для дальнейшей доставки активирующего агента, а в случае микропор и зародышей микропор вода выполняет роль не только транспорта для вывода продуктов пиролиза, но и вскрывает (разрушает) поры,делая их более доступными.

Таким образом, активация паром осуществляется в максимально подготовленном материале по раскрытию и очистке пор с наличием первичных активных центров.

Признаки, заявленные в формуле изобретения и выраженные в абсолютных величинах, обосновываются следующим.

1." ...углеродсодержащее сырье фракции +8-80 мм ..."

Минимальный размер кусков 8 мм обосновывается:

- необходимостью обеспечения достаточной газопроницаемости всего объема сырьевой массы при карбонизации;

- задачей получения на выходе карбонизата с лучшими физико-химическими и физико-механическими свойствами за счет удаления зольных примесей, концентрирующихся в мелких фракциях;

- возможностью сокращения от пылеуноса при переработке тонкоизмельченного углеродсодержащего сырья.

Максимальный размер 80 мм определен с точки зрения оптимальных тепломассопередачи и газопроницаемости объема сырьевой массы при карбонизации, а также тем, что более крупный уголь (выше 80 мм) в среде газового теплоносителя не успевает прогреваться во всем объеме.

2."...карбонизацию при температуре 600-950oC..."

Нижний предел (600oC) - это минимально допустимая температура, обеспечивающая достаточно эффективную тепломассопередачу в крупнокусковом материале, а также при более низких температурах карбонизации снижаются прочностные характеристики карбонизата.

При увеличении температуры карбонизации выше верхнего предела (950oC) наблюдается уменьшение реакционной способности карбонизата, от которой зависит формирование пористой структуры на последующей стадии активации.

3."...охлаждают до 250-350oC..."

Охлаждение осуществляют холодными газами пиролиза (≈40oC), подаваемыми перпендикулярно движению карбонизируемой массы, причем разгрузку осуществляют в емкость с водой таким образом, что образующийся при этом пар под действием тяги, создаваемой в печи карбонизации, попадает в зону охлаждаемого карбонизата. Точка ввода холодного газа располагается на таком уровне, чтобы карбонизат при выходе из зоны охлаждения газом имел температуру 250-350oC.

При температуре карбонизата на выходе из зоны охлаждения менее 250oC первый (низкотемпературный) этап активации неэффективен в силу меньшей доступности пор и меньшей энергетической активности пара.

При температуре карбонизата на выходе из зоны охлаждения более 350oC наблюдается образование объема пара больше необходимого, что создает технологические трудности в ведении карбонизации и трудности в процессе окончательного охлаждения карбонизата.

4."... на активацию при температуре 750-900oC..."

При температуре ниже 750oC не обеспечивается достаточно полный процесс активации в микропорах материала.

При температуре активации более 900oC наблюдается значительный обгар материала, а также интенсифицируется процесс вторичного пиролиза, что снижает адсорбционную способность активата.

5. "... нагревают до температуры на 5-10oC ниже температуры начала отгона летучих углеводородных веществ " (третий пункт формулы).

Данный предел обусловлен необходимостью проведения этапа сушки и нагрева бурых углей без отгона углеводородов в зоне сушки печи для сохранения сыпучести сырьевой массы для осуществимости в дальнейшем технологического процесса. Выделяющиеся при последующей карбонизации углеводороды непрерывно и организованно удаляются на переработку, что интенсифицирует процесс карбонизации.

6."... со скоростью нагрева 2-10o/мин" (четвертый пункт формулы).

При скорости менее 2o/мин не обеспечивается достаточно интенсивное выделение летучих веществ для образования в угле транспортных пор, обеспечивающих подвод активирующего агента на стадии активации, а также удлиняет время карбонизации, что удорожает процесс в целом.

При скорости нагрева более 10o/мин карбонизация идет с интенсивным выходом летучих веществ, что приводит к разрушению природной углеродной структуры материала, перестройке углеродного каркаса и уменьшению прочности адсорбента в целом.

7."... при расходе теплоносителя 0,3-0,5 м3/кг бурого угля" (пятый пункт формулы).

Данный предел расхода теплоносителя с температурой 600-950oC обеспечивает подвод необходимого количества тепловой энергии.

8. ". .. с расходом пара 3-10 г/г карбонизата... " (шестой пункт формулы).

При расходе ниже 3 г пара на 1 г карбонизата наблюдается недостаток активирующее агента, в результате чего выходит активат с низкой микропористостью и недостаточным количеством активных зон.

При расходе выше 10 г/г снижается механическая прочность активата, увеличивается обгар материала.

9. "...активацию ведут в течение 1-4 ч" (седьмой пункт формулы).

Время активации из данного предела выбирается в зависимости от требований к сорбенту. Так, например, для получения сорбента на тяжелые металлы достаточно одного часа активации, а для получения сорбента для очистки растворов от органики необходима более длительная активация.

10."...активацию ведут до обгара 30-60%" (восьмой пункт формулы).

Заявленный авторами предел, во-первых, указывает на гибкость предлагаемого способа, который можно вести при различных комбинациях заявленных технологических параметров и получать в результате сорбенты с эксплуатационными свойствами широкого диапазона, так как степень обгара определяет структурные особенности получаемого сорбента:

- сорбент, полученный в результате процесса с 30% обгаром, имеет, как правило, низкую микропористость и может быть рекомендован для грубой и механической очистки;

- сорбент, полученный в результате процесса с 60% обгаром, имеет хорошо развитую структуру с высокой удельной поверхностью и может использоваться в тонкой очистке.

Необходимо также отметить, что в процессе реализации предлагаемого способа происходит обогащение исходного сырья, например бурого угля, а именно: дробление и классификация перед карбонизацией с целью выделения материала необходимой крупности (+8-80 мм) обеспечивает удаление с отсевом (мелкой фракцией) значительной части зольных примесей. Таким образом, на карбонизацию поступает материал с уменьшенным содержанием золы, а поэтому получаемый по данной технологии карбонизат и активат характеризуются высокой механической прочностью и пониженной способностью загрязнять воду растворимыми солями, содержащимися в золе.

Для реализации предлагаемого способа не требуется специальных печей и устройств, что в целом упрощает и снижает затраты на процесс.

Пример 1 (получение экологического сорбента).

Опытно-промышленные испытания проводили на Ангарском нефтехимическом комбинате (АО АНХК, Иркутская обл.).

Процесс карбонизации и активации осуществляли в шахтных печах полукоксования с производительностью по исходному углю 200 т/сут.

Для усреднения результатов испытаний процесс вели на трех печах параллельно. Общая длительность эксперимента составляет 4 суток (сутки-выход на заданный технологический режим, далее 72 ч работы на стабильном режиме).

В качестве сырья использовали бурые угли Азейского угольного разреза Иркутского угольного бассейна, которые перед карбонизацией дробили и классифицировали с выделением фракции +8-80 мм.

Уголь после загрузки проходит через зону сушки печи, куда подается теплоноситель с температурой 220-250oC. В качестве теплоносителя использовали газы пиролиза угля, прошедшие переработку. Расход газа составлял 1000-2000 м3/ч.

Высушенный уголь подвергали карбонизации. Параметры процесса карбонизации определяли, исходя из заданных потребительских свойств карбонизата (см. табл. 1):

- теплоноситель - очищенные газы пиролиза угля;

- расход теплоносителя - 3000-4000 м3/ч;

- температура теплоносителя - 900±50oC;

- скорость нагрева - 3-4oC/мин.

В нижнюю конусную зону печи, через которую проходит готовый карбонизат, подавали очищенные газы пиролиза угля с температурой 20-40oC, а расход газов составлял 1000 м3/ч.

Разгрузка карбонизата осуществлялась в емкость с водой (водяной затвор). Расход воды - 400 м3/ч.

Карбонизат, пропитанный водой до насыщения, направляли на активацию парогазовой смесью с весовым соотношением пар:газ:воздух = 10:1:10, а в качестве газа использовали очищенные газы пиролиза угля.

Параметры процесса активации определялись исходя из заданных свойств активата экологического (см. табл. 1):

- температура парогазовой смеси - 750-900oC;

- расход воды на активацию - 4 - 5 г H2O/г карбонизата;

- время активации - 2 ч;

- обгар - 30%.

Характеристика полученного экологического активата приведена в табл. 1 и данный активат рекомендуется как экологический сорбент для очистки бытовых и промышленных стоков и газовых выбросов.

Пример 2 (получение технологического сорбента).

В данном примере стадии предварительной подготовки и карбонизации отличаются тем, что карбонизацию осуществляли со скоростью нагрева 4-5oC/мин.

Параметры активации:

- температура парогазовой смеси - 800±50oC;

- время активации - 3 ч;

- обгар - 40-50%.

Активат рекомендуется как технологический сорбент, преимущественно на тяжелые металлы и их окислы.

Процесс переработки бурых углей в карбонизат с заданными свойствами и дальнейшее получение активата с заданными свойствами характеризуются следующим материальным балансом (на 1 т исходного угля) (см. табл. 2).

Таким образом, для получения 1 т активата необходимо переработать около 14 т бурого угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ДЕТОКСИКАЦИИ КОРМОВ В ПТИЦЕВОДСТВЕ | 1999 |

|

RU2154604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОУГОЛЬНОГО СОРБЕНТА | 2012 |

|

RU2531933C2 |

| УГЛЕРОДНЫЙ СОРБЕНТ, СПОСОБ ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2166990C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 2000 |

|

RU2171778C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

| Способ получения активного угля для производства водки | 2017 |

|

RU2646074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ БУРОГО УГЛЯ | 2008 |

|

RU2359904C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2014 |

|

RU2583026C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО МОДИФИЦИРОВАННОГО УГЛЯ | 2016 |

|

RU2622660C1 |

Изобретение относится к области сорбционной техники и может быть использовано для получения активированных углей и углеродных сорбентов, используемых в газоочистке, водоподготовке и водоочистке, очистке почв, а также в противогазовой технике. Способ получения активированного угля заключается в том, что углеродсодержащее сырье крупностью + 8 - 80 мм карбонизируют при температуре 600 - 950oC и подвергают обработке активирующим агентом-парогазовой смесью в два этапа: 1 этап -подготовительная, низкотемпературная активация и 2 этап -высокотемпературная активация, причем на высокотемпературную активацию при температуре 750 - 900oC поступает карбонизат, пропитанный водой до насыщения. В качестве углеродсодержащего сырья используют, например, бурые угли. Получаемый карбонизат и активат характеризуются высокой механической прочностью и пониженной способностью загрязнять воду растворимыми солями. 7 з.п. ф-лы, 2 табл.

| SU, авторское свидетельство, 1567515, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторск ое свидетельство, 1020371, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-10—Публикация

1997-05-08—Подача