Изобретение относится к области получения активированных углей из углеродистого сырья, которые могут быть использованы в процессах очистки водных и газовых сред от токсичных загрязнений в качестве углеродных фильтров для улавливания паров бензина и других легких углеводородов, а также в других областях науки и техники.

Известно, что активированные угли могут быть получены из углеродистого сырья термической (физической) либо химической активацией. Способами термической активации возможно получение активированных углей с относительно невысокой удельной поверхностью (не более 600-800 м2/г).

Одним из перспективных путей получения пористых углеродных материалов из углеродистого сырья является использование щелочных активирующих агентов в процессах термической обработки. Для усиления свойств активированных углей используют обработку исходного сырья соединениями щелочных металлов, в частности гидроксидами калия или натрия (1-2).

Известен способ получения наноструктурированного углеродного материала с высокой удельной поверхностью и микропористостью (патент РФ №2206394 на изобретение), заключающийся в окислительном сульфировании исходного углеродсодержащего материала концентрированной серной кислотой в присутствии соли азотистой кислоты с последующим смешением полученного продукта с гидроксидом металла первой (1а) группы Периодической системы и плавлением, после чего осуществляют карбонизацию полученного сплава, карбонизат отмывают от неорганических компонентов и сушат. Исходный углеродсодержащий материал представляет собой гумусовые угли, и/или его коксы, и/или нефтяные коксы. Соль азотистой кислоты берут в количестве, достаточном для введения как минимум двух сульфогрупп в каждое ароматическое ядро сульфируемого материала. Гидроксид щелочного металла первой (1а) группы Периодической системы берут в количестве, достаточном для полной замены сульфогрупп на гидроксильные группы и образования соответствующих фенолятов. Карбонизацию проводят при 600-1000°С в восстановительной или инертной среде.

Недостатком известного способа являются его ограниченные функциональные возможности, обусловленные тем, что получаемый сорбент представляет собой тонкоизмельченный продукт, который невозможно использовать для очистки газов. Для получения сорбента в виде гранул требуется дополнительная операция грануляции тонкоизмельченного сорбента со связующим, что приводит к частичной потере адсорбционных свойств и усложняет процесс.

Известен способ получения углеродного адсорбента по патенту РФ №2436625, включающий карбонизацию в инертной среде измельченного до фракции 2-3 мм растительного сырья в интервале температур 300-800°С и выдержку при конечной температуре, последующую активацию при 800°С в течение 60 мин. При этом в качестве растительного сырья используют древесину березы, карбонизацию проводят со скоростью нагрева 20°С/мин с выдержкой при конечной температуре 30 мин, а активацию осуществляют в атмосфере аргона в присутствии твердого гидроксида калия, взятого в массовом соотношении уголь: щелочь, равном 1:3, и подъеме температуры со скоростью 10°С/мин, затем продукт промывают раствором кислоты, водой при температуре 50°С до нейтральной среды и сушат.

Недостатком способа являются его сложность и ограниченные функциональные возможности, в связи с тем, что адсорбент получают из исходного растительного сырья (например, древесины березы), поэтому известный способ не позволяет получать адсорбент в больших объемах. Кроме того, ограниченные функциональные возможности известного способа обусловлены тем, что получаемый сорбент представляет собой порошок, в силу чего его нельзя использовать при очистке газов.

Известно получение активных углей активацией с КОН различных коксов, в том числе нефтяных коксов (1).

Известен способ получения активированного угля из углеродистого материала и активного углерода по патенту США №4082694. В качестве исходного углеродистого материала используют уголь, кокс, нефтяной кокс или их смесь. Измельченный менее 0,8 мм исходный углеродистый материал смешивают с водным гидроксидом калия. Водный гидроксид калия содержит от 5 до 15% масс. воды. Смешивание гидроксида калия с углеродистым материалом осуществляют в кальцинаторе при температурах от 300 до 485°С в течение времени от 15 минут до 2 часов. При этом происходит равномерная реакция между гидроксидом калия и исходным углеродистым материалом и обезвоживание получаемого продукта до содержания воды не более 2% масс. Далее полученный продукт обжигают при температурах от 700°С до 1000°С в инертной среде в течение времени от 20 минут до 4 часов. После охлаждения полученный продукт промывают водой и сушат.

Недостатком способа является получение сорбента в виде порошка, в силу чего его нельзя использовать при очистке газов.

Вдруг их известных работах по получению углеродных сорбентов изнефтяных коксов, например, (3-5), также используют в качестве исходного сырья нефтекоксы с содержанием летучих до 13%, обычно 4-7%.

Общеизвестно, что полученные по реакции с гидроксидом калия (КОН) активированные угли являются порошками с низкой насыпной плотностью (6). Это ограничивает возможность их использования для очистки газов. Для получения сорбентов на основе порошкообразных активированных углей, полученных активацией углеродистых материалов с КОН, используют дополнительную операцию, грануляцию, включающую прессование или экструзию порошкообразного сорбента с полимерным связующим с последующей термообработкой (патент США 5846639).

Наиболее близким аналогом (прототипом) является способ получения активированного угля из углеродистого материала по патенту РФ №2558590.

Способ включает совместное измельчение углеродсодержащего материала с реактивом, в качестве которого используется щелочь или карбонат щелочного металла при массовом соотношении реактива к углеродсодержащему материалу 1/1÷3/1 и карбонизацией смеси. Согласно изобретению в качестве углеродсодержащего материала используют продукт с выходом летучих веществ от 14 до 25%, полученный путем замедленного полукоксования тяжелых нефтяных остатков. Перед карбонизацией смесь можно прессовать.

Карбонизацию можно осуществлять в инертной среде при нагреве до температуры 800°С со скоростью нагрева от 2 до 5°С/мин.

Способ позволяет расширить сырьевую базу и получить сорбент с высокими сорбционными свойствами.

Недостатками способа, выбранного в качестве ближайшего аналога (прототипа), являются низкий выход продукта (около 50%), значительные энергозатраты на продолжительный процесс образования пористой структуры, а также большое количество отходов, образующихся из щелочей и карбонатов щелочных металлов в процессе кислотной и водной промывки.

Технический результат, достигаемый заявляемым изобретением, -улучшение сорбционных свойств активированного угля, увеличение выхода целевого продукта и снижение количества отходов.

Технический результат достигается за счет того, что в способе получения активированного угля из нефтяного кокса, включающем смешение измельченных до размера не более 100 мкм частиц нефтяного кокса с порообразующим компонентом, грануляцию, карбонизацию с одновременным порообразованием, согласно изобретению, в процессе карбонизации поверхность нефтяного кокса первоначально насыщают продуктами термического разложения целлюлозы с дальнейшей обработкой остывшей пористой поверхности раствором производных мочевины и сушкой.

Нефтяной кокс, используемый для получения активированного угля, представляет собой углеродсодержащий материал с выходом летучих веществ от 5 до 25%, полученный в результате коксования (нагреве без доступа кислорода при температурах не более 500°С) тяжелых нефтяных остатков, являющихся побочными продуктами процессов вторичной переработки нефти в установке замедленного коксования.

Для получения равномерной пористой структуры монолитных гранул активированного угля исходный нефтяной кокс и порообразователь совместно либо раздельно измельчают до размера частиц не более 100 мкм, тщательно смешивают до однородной массы и спрессовывают в гранулы любым известным способом, например, с помощью таблеточного пресса или шнекового гранулятора любой конструкции. Размер частиц до 100 мкм обоснован тем, что гранулы с большим размером частиц после карбонизации имеют низкую механическую прочность и рассыпаются в пыль при эксплуатации. Исходный размер частиц нефтяного кокса и порообразователя влияет на размер макропор готового активированного угля: чем меньше размер исходных частиц, тем меньше размер макропор. Возможность регулировать размер макропор позволяет подбирать активированный уголь с индивидуальными характеристиками под каждый производственный процесс.

Под карбонизацией понимают термическую обработку кокса до высоких (800 - 1400°С) температур, при которых завершается процесс поликонденсации входящих в состав кокса органических соединений, удаляются оставшиеся летучие соединения, с дальнейшим разложением органических соединений и увеличением доли углерода (7). После завершения карбонизации кокс приобретает хорошо упорядоченную структуру двумерных кристаллов, при удалении летучих соединений происходит усадка и увеличивается общая пористость за счет образования микропор. Согласно изобретению, процессы карбонизации и образования макропор идут одновременно: при подъеме температуры кокс карбонизируется, а порообразователь разлагается с образованием пустот - макропор. При этом, при использовании в качестве порообразователя сырья с высоким содержанием целлюлозы, низкомолекулярные продукты термодеструкции целлюлозы попадают в микропоры кокса и через границу раздела фаз диффузно проникают вглубь частицы кокса. После завершения процесса карбонизации, при более высоких температурах, продукты термодеструкции целлюлозы остаются в составе поверхностного слоя частиц кокса.

Проведенные эксперименты показали, что обработка поверхности нефтяного кокса продуктами термодеструкции целлюлозы в процессе карбонизации дают неожиданно высокий эффект: после завершения карбонизации образцы кокса, обработанные продуктами термодеструкции целлюлозы с последующей пропиткой после остывания до температуры ниже 80°С раствором производных мочевины показывают значительно более высокие сорбционные свойства, чем образцы, не обработанные продуктами термодеструкции целлюлозы, но также пропитанные раствором производных мочевины в полностью идентичных условиях. По-видимому, это связано с тем, что в процессе термодеструкции целлюлозы в температурном диапазоне от 200°С до 550°С, помимо различных органических мономерных соединений, образуются также целлюлозные цепочки из двух-семи мономеров (8), которые, попадая на поверхность размягченных частиц кокса, образуют на его поверхности многочисленные неровности и ворсистую структуру. Так как в этом же температурном диапазоне продолжается процесс поликонденсации компонентов кокса, то продукты термодеструкции целлюлозы прочно прикрепляются к поверхности кокса.

В экспериментах использовался кокс нефтяной производства АО «ТАНЕКО» СТО 78689379-03-2016 с массовой долей летучих веществ 9%; древесная мука (ДМ) по ГОСТ 16361-87, измельченная и просеянная до размера частиц не более 100 мкм; тиомочевина (ТМч) по ГОСТ 6344-73, 5% водный раствор; мочевина (Мч) по ГОСТ 2081-2010, 5% водный раствор; целлюлоза микрокристаллическая (МКЦ) по ТУ 9199-001-07508109.

Образующиеся в процессе термодеструкции многочисленные кислородсодержащие соединения, в том числе альдегиды, спирты, углекислый газ и вода, по-видимому, тоже участвуют в процессе активации поверхности нефтяного кокса. А левоглюкозан, фураны и пираны, проникая в поверхностный слой кокса, могут образовывать активные центры для формирования при последующей обработке производными мочевины клатратных структур, значительно улучшающих сорбционные свойства активированного угля.

Помимо МКЦ и ДМ, с которыми проводили эксперименты, в производстве может быть использовано иное сырье с высоким содержанием целлюлозы, которое так же будет разлагаться с образованием пустот - макропор, а продукты термодеструкции целлюлозы иного сырья так же будут действовать на поверхностный слой кокса.

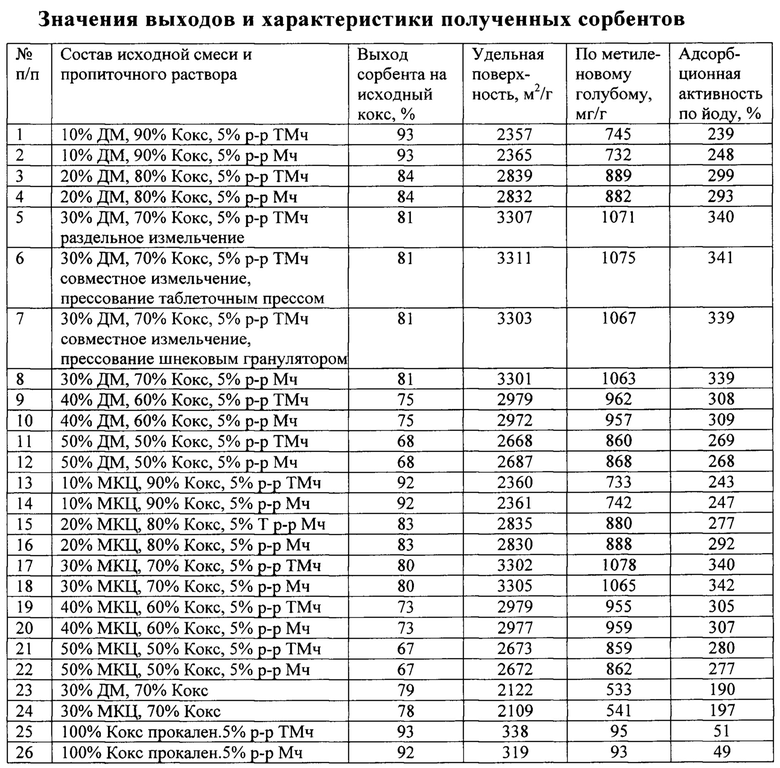

По результатам эксперимента видно, что оптимальным является соотношение в исходной смеси кокса и содержащих целлюлозу продуктов 70:30. А кокс, прокаленный и обработанный раствором производных мочевины в тех же условиях, но не контактировавший с продуктами термодеструкции целлюлозы, показал значительно меньший результат адсорбционной активности.

По сравнению с прототипом, способ согласно изобретению, позволяет снизить количество отходов, так как не требует промывки от солей и остатков щелочи кислым раствором и водой. Формирование пористой высокоразвитой поверхности согласно изобретению происходит при термодеструкции порообразователя, а не путем выгорания части кокса. При этом продукты термодеструкции целлюлозы являются горючими веществами, и те из них, которые не вошли в состав конечного продукта, можно использовать в промышленности в качестве газообразного топлива. Выход целевого продукта - активированного угля при этом значительно увеличивается.

Полученные данные позволяют сделать вывод о возможности использования активированного угля, полученного заявляемым способом, в других областях промышленности.

Литература

1. Marsh Н, Yan DS, O'Grady TN, Wennerberg AN. Formation of active carbons from cokes using potassium hydroxide. Carbon 1984;22:603-11.

2. P. Ehrburger, A. Addoun, F.Addoun, J-B. Donnet Carbonization of coals in the presence of alkaline hydroxides and carbonates: formation of activated carbons. Fuel, 1986. - V. 65. - P. 1447-1449.

3. X. Zhu: Y. Fu: Y. Shen: W. Dai: X. Ни C02 Capture with Activated Carbons Prepared by Petroleum Coke and KOH at Low Pressure Water Air Soil Pollut (2013) 224:1387.

4. Mingjiang Yuan, Shitang Tong, Suoqi Zhao, Charles Q. Jia, Adsorption of polycyclic aromatic hydrocarbons from water using petroleum coke-derived porous carbon Journal of Hazardous Materials 181 (2010) 1115-1120.

5. Mingjiang Yuan, Yesul Kim Charles Q. Jia Feasibility of Recycling KOH in Chemical Activation of Oil-Sands Petroleum Coke THE CANADIAN JOURNAL OF CHEMICAL ENGINEERING (2012) 90 1472-1478.

6. KatarzynaLabus, Stanislaw Gryglewicz, Jacek Machnikowski Granular -activated carbons from coal-based cokes and their CO2 adsorption capacity Fuel 118 (2014) 9-15.

7. B.C. Островский, Ю.С. Виргильев, В.И. Костиков, Н.Н. Шипков. Искусственный графит.М.: Металлургия, 1986. с. 157.

8. Меттлер, Мэтью С; Мушриф, Самир X.; Полсен, Алекс Д.; Джавадекар, Ашай Д.; Влахос, Дионисиос Г.; Дауэнгауэр, Пол Дж. (2012). "Раскрытие химии пиролиза для производства биотоплива: превращение целлюлозы в фураны и небольшие оксигенаты".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА ИЗ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2558590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ БУРОГО УГЛЯ | 2008 |

|

RU2359904C1 |

| Способ получения мезопористого углерода | 2016 |

|

RU2620404C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2007 |

|

RU2331468C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2002 |

|

RU2206394C1 |

| Применение сахара-песка в качестве связующего при производстве активированного угля | 2023 |

|

RU2809917C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2021 |

|

RU2774997C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ПОЛИКАРБОНАТА | 2014 |

|

RU2555485C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| Способ активации кокса | 2024 |

|

RU2832352C1 |

Изобретение относится к способам получения активированного угля из нефтяного кокса, полученного путем замедленного коксования тяжелых нефтяных остатков. Способ включает предварительное совместное либо раздельное измельчение до размера частиц не более 100 мкм нефтяного кокса с порообразующим компонентом, перемешивание компонентов до однородной массы, прессование смеси в гранулы любым известным способом, карбонизацию с одновременным порообразованием, и модификацию поверхности. Причем в процессе высокотемпературной карбонизации поверхность углеродсодержащего материала первоначально обрабатывают продуктами термодеструкции целлюлозы, а после завершения карбонизации и остывания до температуры ниже 80°С поверхность углеродсодержащего материала пропитывают раствором производных мочевины и сушат. Технический результат заявленного изобретения заключается в улучшении сорбционных свойств активированного угля, увеличении выхода целевого продукта и снижении количества отходов. 2 з.п. ф-лы, 1 табл., 26 пр.

1. Способ получения активированного угля из нефтяного кокса, полученного путем замедленного коксования тяжелых нефтяных остатков, включающий предварительное совместное либо раздельное измельчение до размера частиц не более 100 мкм нефтяного кокса с порообразующим компонентом, перемешивание компонентов до однородной массы, прессование смеси в гранулы любым известным способом, карбонизацию с одновременным порообразованием, и модификацию поверхности, отличающийся тем, что в процессе высокотемпературной карбонизации поверхность углеродсодержащего материала первоначально обрабатывают продуктами термодеструкции целлюлозы, а после завершения карбонизации и остывания до температуры ниже 80°С поверхность углеродсодержащего материала пропитывают раствором производных мочевины и сушат.

2. Способ по п. 1, отличающийся тем, что в качестве порообразующего компонента используют микрокристаллическую целлюлозу и/или древесную муку или иное сырье с высоким содержанием целлюлозы.

3. Способ по п. 1, отличающийся тем, что карбонизацию осуществляют в инертной среде при нагреве до температуры 900°С со скоростью нагрева от 1 до 10°С/мин.

| CN 109467085 A, 15.03.2019 | |||

| CN 104583119 A, 29.04.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА ИЗ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2558590C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2019 |

|

RU2724753C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ ИЗ ОТХОДОВ ЗЕРНОПЕРЕРАБАТЫВАЮЩЕЙ И ЛЕСНОЙ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2785170C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2014 |

|

RU2575654C1 |

Авторы

Даты

2024-08-06—Публикация

2022-12-12—Подача