1

Известно устройство для подачи газа и воздуха, преимущественно в плавильный агрегат, включающее регулирующие заслонки, установленные поворотно на отдельных валах.

Цель изобретения - пропорциональное регулирование подачи газа и воздуха.

Для этого в предлагае1мом устройстве валы регулирующих заслонок связаны один с другим соединительным узлом, снабженным приспособлением для взаимного разворота валов на заданный угол, а для возврата заслонок в исходное положение на одном из валов установлен регулировочный рычаг с грузом.

Соединительный узел сприспособлением для взаимного разворота валов выполнен в виде жесткой муфты с установочными виптами для каждого вала.

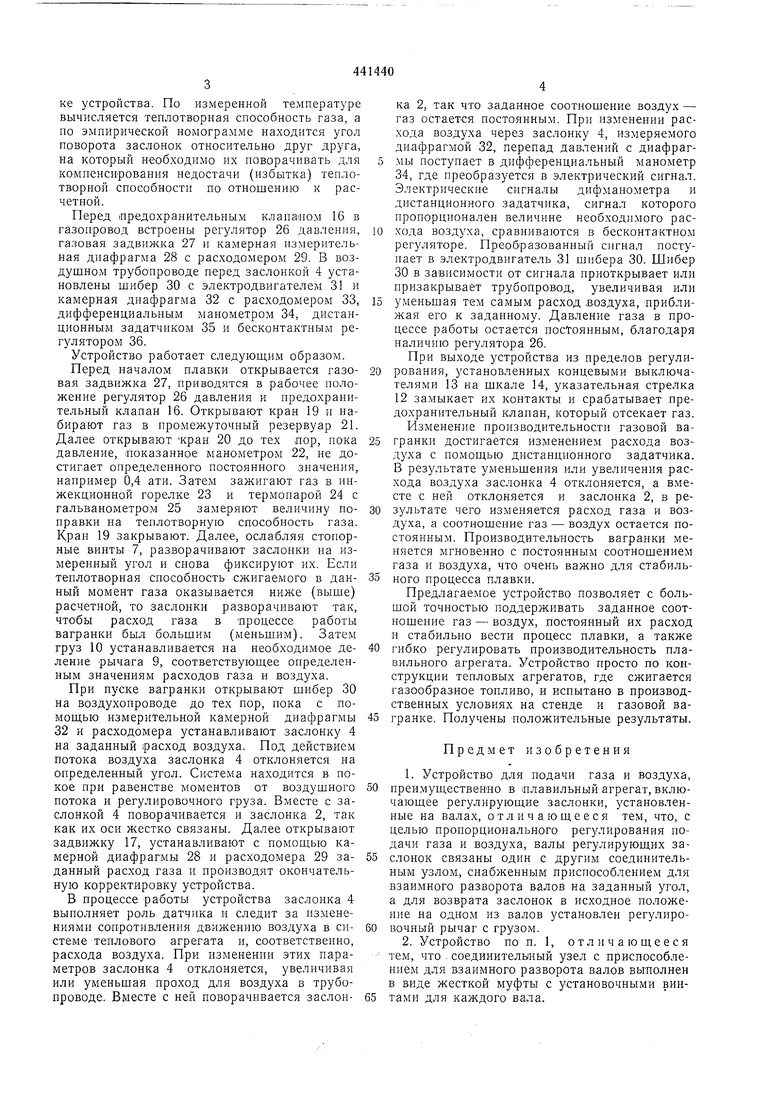

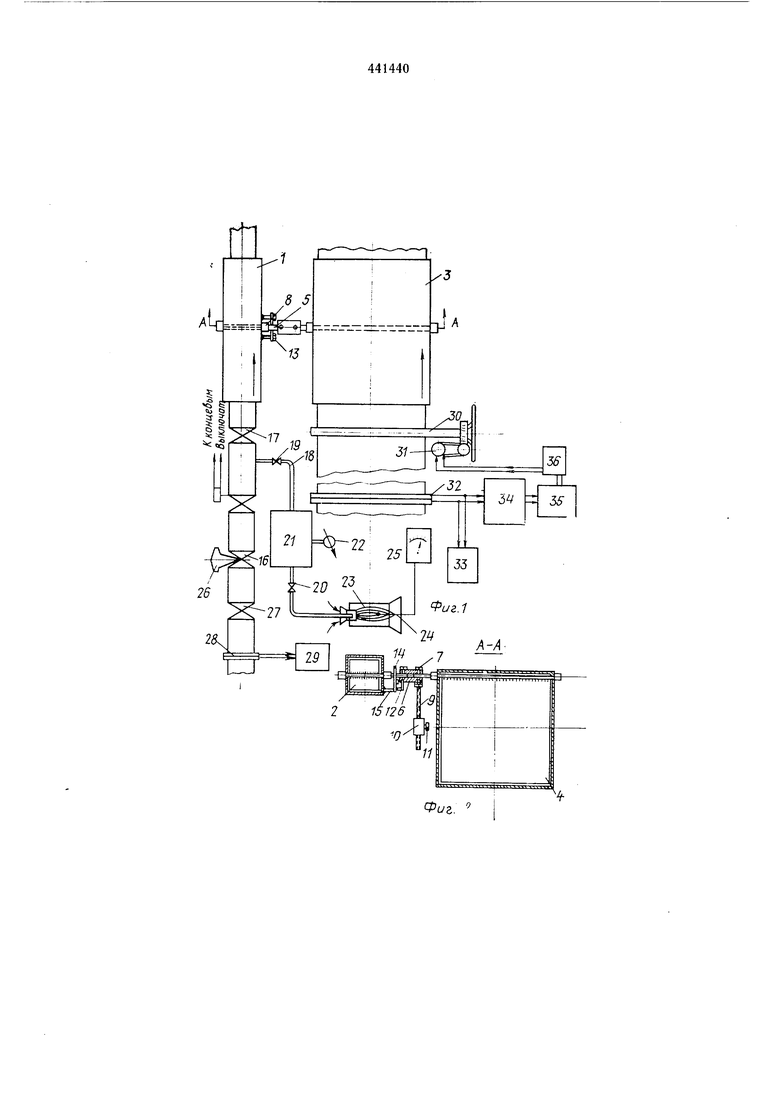

На фиг. 1 изображено описываемое устройство; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - устройство, аксонометрия.

В газовом трубопроводе 1 имеется заслонка 2, расположенная симметрично относительно оси, а в воздухопроводе 3 - заслонка 4, выполненная в виде поворотного крыла и представляющая собой датчик расхода. Сечения трубопроводов рассчитаны на заданное соотнощение газ - воздух, исходя из давлений газа и воздуха и необходимого их максимального расхода. Заслонки 2 и 4 приварены к осям 5, которые выведены за пределы трубопроводов и соединены муфтой 6 с помощью стопорных винтов 7. Оси заслонок имеют сальниковые уплотнения 8.

На одной стороне муфты 6 ввернут или приварен рычаг 9 с резьбой, по которой может перемещаться груз 10 со стопорным винтом П. Рычаг 9 проградуирован в величинах расхода газа и воздуха. На другой стороне муфты 6 находится указательная стрелка 12,которая при выходе из пределов регулирования замыкает концевые выключатели 13, укрепленные на шкале 14. Шкала 14 закреплена на газовом трубопроводе 1 двумя стойками 15. Концевые выключатели, встроенные в цепь электромагнита иредохранителыюго клапана 16, установлеииого иа газопроводе, могут перемещаться и фиксироваться по щкале 14 при установлении пределов регулирования.

В газовом трубопроводе перед заслонкой 2 и задвижкой 17 приварена заборная трубка 18 с кранами 19 и 20, по которой газ подается в промежуточный резервуар 21 с манометром 22. Газ из резервуара 21 попадает в инжекционную горелку 23 для измерения поправки на теплотворную способность сжигаемого газа. Температура горящего факела измеряется термопарой 24 с гальваиомет|ром 25, проградуированным в величинах углов поворота заслонок относительно друг друга при иастройке. Гальванометр 25 градуируется при наладке устройства. По измеренной температуре вычисляется теплотворная способность газа, а по эмпирической номограмме находится угол поворота заслонок относительно друг друга, на который необходимо их поворачивать для компенсирования недостачи (избытка) теплотворной способности по отношению к расчетной. Перед лредохрапительным клапаиом 16 в газопровод встроены регулятор 26 давления, газовая задвижка 27 и камерная измерительная диафрагма 28 с расходомером 29. В воздушном трубопроводе перед заслонкой 4 установлены шибер 30 с электродвигателем 31 и камерная диафрагма 32 с расходомером 33, дифференциальным манометром 34, дистанционным задатчиком 35 и бесконтактным регулятором 36. Устройство работает следуюш.им образом. Перед началом плавки открывается газовая задвижка 27, приводятся в рабочее положение регулятор 26 давления и предохранительный клапан 16. Открывают кран 19 и набирают газ в промежуточный резервуар 21. Далее открывают кран 20 до тех пор, пока давление, показанное манометром 22, не достигает определенного постоянного значения, например 0,4 ати. Затем зажигают газ в инжекционной горелке 23 и термопарой 24 с гальванометром 25 замеряют величину поправки на теплотворную способность газа. Кран 19 закрывают. Далее, ослабляя стопорные винты 7, разворачивают заслонки на измеренный угол и снова фиксируют их. Если теплотворная способность сжигаемого в данный момент газа оказывается ниже (выше) расчетной, то заслонки разворачивают так, чтобы расход газа в процессе работы вагранки был большим (меньшим). Затем груз 10 устанавливается на необходимое деление рычага 9, соответствуюш,ее определенным значениям расходов газа и воздуха. При пуске вагранки открывают шибер 30 на воздухопроводе до тех пор, пока с помощью измерительной камерной диафрагмы 32 и расходомера устанавливают заслонку 4 на заданный расход воздуха. Под действием потока воздуха заслонка 4 отклоняется на определенный угол. Система находится в покое при равенстве моментов от воздушного потока и регулировочного груза. Вместе с заслонкой 4 поворачивается и заслонка 2, так как их оси жестко связаны. Далее открывают задвижку 17, устанавливают с помош,ью камерной диафрагмы 28 и расходомера 29 заданный расход газа и производят окончательную корректировку устройства. В процессе работы устройства заслонка 4 выполняет роль датчика и следит за изменениями сопротивления движению воздуха в системе теплового агрегата и, соответственно, расхода воздуха. При изменении этих параметров заслонка 4 отклоняется, увеличивая или уменьшая проход для воздуха в трубопроводе. Вместе с ней поворачивается заслонка 2, так что заданное соотношение воздух - газ остается постоянным. При изменении расхода воздуха через заслонку 4, измеряемого диафрагмой 32, перепад давлений с диафрагмы поступает в дифференциальный манометр 34, где преобразуется в электрический сигнал. Электрические сигналы дифманометра и дистанционного задатчика, сигнал которого иропорционален величине необходимого расхода воздуха, сравниваются в бесконтактном регуляторе. Преобразованный сигнал поступает в электродвигатель 31 шибера 30. Шибер 30 в зависимости от сигнала приоткрывает или призакрывает трубопровод, увеличивая или уменьшая тем самым расход .воздуха, приближая его к заданному. Давление газа в процессе работы остается постоянным, благодаря наличию регулятора 26. При выходе устройства из пределов регулирования, установленных концевыми выключателями 13 на шкале 14, указательная стрелка 12 замыкает их контакты и срабатывает предохранительный клапан, который отсекает газ. Изменение производительности газовой вагранки достигается изменением расхода воздуха с помощью дистанционного задатчика. В результате уменьшения или увеличения расхода воздуха заслонка 4 отклоняется, а вместе с ней отклоняется и заслонка 2, в результате чего изменяется расход газа и воздуха, а соотношение газ - воздух остается постоянным. Производительность вагранки меняется мгновенно с постоянным соотношением газа и воздуха, что очень важно для стабильного процесса плавки. Предлагаемое устройство позволяет с большой точностью поддерживать заданное соотношение газ - воздух, постоянный их расход и стабильно вести процесс плавки, а также гибко регулировать производительность плавильного агрегата. Устройство просто по конструкции тепловых агрегатов, где сжигается газообразное топливо, и испытано в производственных условиях на стенде и газовой вагранке. Получены положительные результаты. Предмет изобретения 1.Устройство для подачи газа и воздуха, преимундественно в плавильный агрегат, включаюшее регулирующие заслонки, установленные на валах, отличающееся тем, что, с целью пропорционального регулирования подачи газа и воздуха, валы регулирующих заслонок связаны один с другим соединительным узлом, снабженным приспособлением для взаимного разворота валов на заданный угол, а для возврата заслонок в исходное положение на одном из валов установлен регулировочный рычаг с грузом. 2.Устройство по п. 1, отличающееся тем, что .соединительный узел с приспособлением для взаимного разворота валов выполнен в виде жесткой муфты с установочными винтами для каждого вала.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для малоокислительного нагрева | 1968 |

|

SU448911A1 |

| Теплообменник | 1989 |

|

SU1686299A1 |

| Газотурбинный агрегат | 1980 |

|

SU922304A1 |

| УСТАНОВКА ДЛЯ РЕМОНТА КЕРАМИЧЕСКОЙ НАПЛАВКОЙ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 1993 |

|

RU2047067C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1991 |

|

RU2013695C1 |

| Стекловаренная ванная печь | 1961 |

|

SU150990A1 |

| Установка утилизации тепла | 1989 |

|

SU1828988A1 |

| Трубопоршневая расходомерная установка | 1977 |

|

SU690312A1 |

| Устройство для регулирования давления воздуха в шинах транспортного средства | 1988 |

|

SU1698090A1 |

Авторы

Даты

1974-08-30—Публикация

1969-11-10—Подача