(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОРНАЯ СИСТЕМА И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2486953C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ПОЛИОЛЕФИНОВ | 2007 |

|

RU2444530C2 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ И ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2514953C2 |

| СПОСОБЫ ОПРЕДЕЛЕНИЯ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ СТЕПЕНИ ЛИПКОСТИ СМОЛЫ С ИСПОЛЬЗОВАНИЕМ МОДЕЛИ СНИЖЕНИЯ ТЕМПЕРАТУРЫ НАЧАЛА ПЛАВЛЕНИЯ | 2007 |

|

RU2448981C2 |

| СПОСОБ И УСТРОЙСТВО РЕГУЛИРОВАНИЯ СТАТИЧЕСКОГО ЗАРЯДА В ПОЛИОЛЕФИНОВЫХ РЕАКТОРАХ | 2007 |

|

RU2441027C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1996 |

|

RU2167164C2 |

| СПОСОБЫ ОЧИСТКИ РАСПРЕДЕЛИТЕЛЬНОЙ ТАРЕЛКИ В РЕАКТОРНОЙ СИСТЕМЕ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2493904C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2223974C2 |

| ДОБАВКА ДЛЯ ПРОЦЕССОВ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНОВ | 2010 |

|

RU2527945C2 |

| СПОСОБЫ УПРАВЛЕНИЯ РАБОТОЙ РЕАКТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2554881C2 |

Изобретение относится к процессу получения полиэтилена полимеризацией этилена по методу среднего давления.

Известен способ получения полиэтилена

полимеризацией этилена в газовой фазе по

методу среднего давления на катализаторе: окись хрома на носителе.

Процесс газофазной полимеризации эт1р лена отличается следующими особенностями:

тепло реакции отводиа-ся циркуле;рующим мономером, который поддерживает слой полимера и катализатора во вавешенном состоянии;

циркулирующий газ охлаждается на выносном теплообменнике; кратность циркуляШП1 определяется, в основном, условиями, необходимыми для создания взвешенного слоя в реакторе;

образующая полимерная крошка отличается широкой полидисперсностью. При этом частицы диаметром меньше 15О мк составляют 1% и больше от веса полимера;

предпочтительным для процесса полимеризации является использование микросфе- рическо о катализатора с небольшим размером зерна (7О мк и меньше), причем в процессе он дробится на еще более мелкие частицы;

скорость витания мелких частиц полимера и катализатора на порядок меньше скоро-сти витания основной фракции полимера:так при Р 4О атм, ЮО-с и условном диаметре частиц 0,08-0,12 мм скорость начала псевдоожижения О,06-О,013 м/сек; скорость уноса 0,237-0,372 м/сек; при условном диаметре частиц 0,5-2 мм скорости начала псевдоожижения 0,12-О,26 м/сек и скорость уноса 1.6-2,8 м/сек.

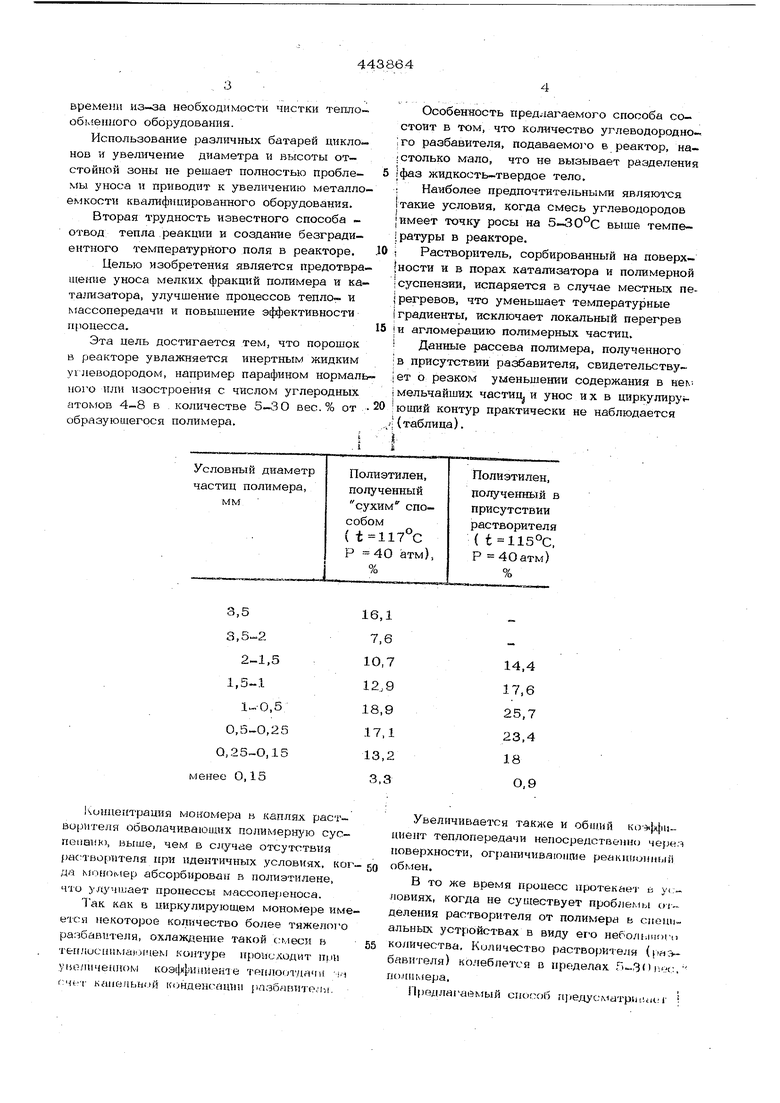

Опасность уноса мелких частиц полимера и катализатора в теплоснимающий контур и оседание их на различных деталях тенлоснима-ющего и циркуляционного оборудования является недостатком газофазных п|юцессов, так как при этом они полимернзуются в полимер чрезвычайно высокого молекулярного веса (температура в тешюснимающем контуре ниже чем в реакторе на ЗО-5О С), который отлагается на стенках. Это нриводит к снижению общего коэ4)ф11ннента теплопередачи и к уменьшению резерва pa6(j4ero времени из-за необходимости чистки теплоoDivteniioro оборудования. Использование различных батарей циклонов и увеличе1ше диаметра и высоты отстойной зоны не решает полностью проблемы уноса и приводит к увеличению металло емкости квалифицированного оборудования. Вторая трудность известного способа отвод тепла реакции и создаш1е безградиентного температурйого поля в реакторе. Целью изобретения является предотвра щение уноса мелких фракций полимера и каTajra3aTOpa, улучшение процессов тепло- и массопередачи и повышение эффективности njioHecca. Эта цель достигается тем, что порошок в реакторе увлажняется инертным жидким углеводородом, например парафином нормал ного или изостроения с числом углеродных атомов 4-8 в . количестве 5-30 вес. % от образующегося полимера.

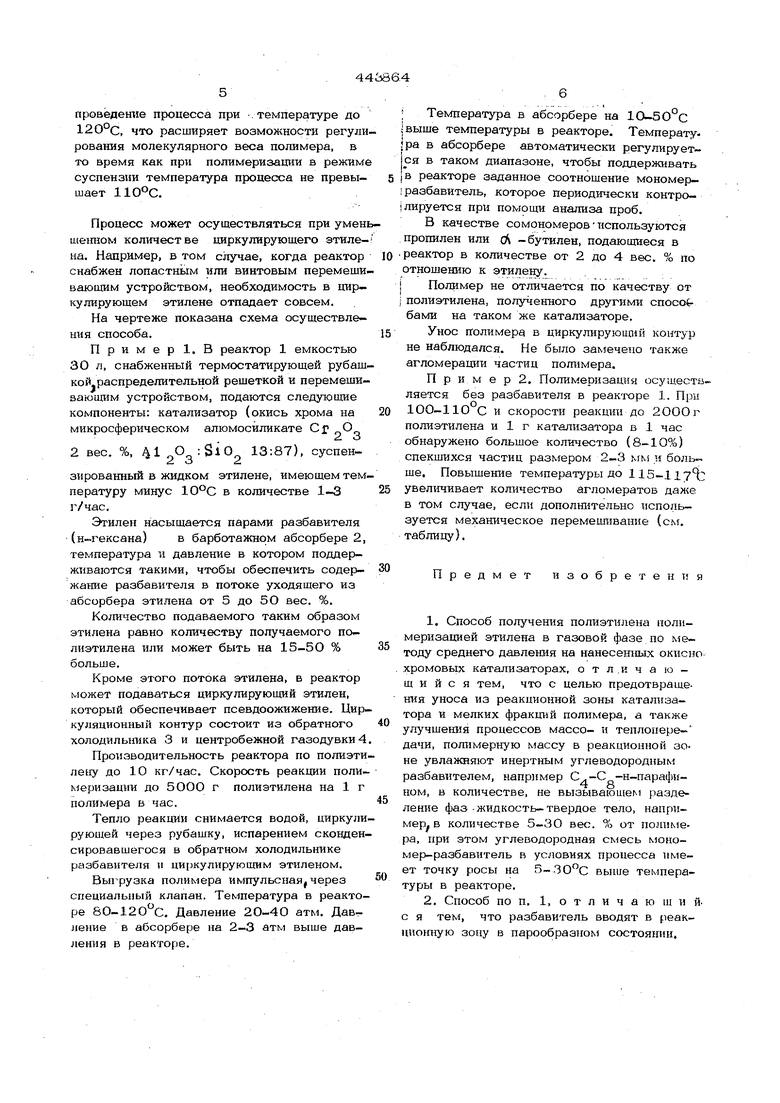

3,5 3,5-.2

2-1,5 1,5-1

1--0,5 0,5-0,2 5 О,25-О,15 менее 0,15

(трация мономера в каплях растворителя обволачивающих полимерЩЮ суспенвик), выше, чем в случае отсутствия .оас творителя при идентичных условиях, когда NfOHOivtep абсорбирован в полиэтилене, что улучшает процессы массопереноса.

Так как в циркулирующем мономере имеei-с я некоторое количество более тяжело -о разбавителя, охлаждеьше такой смеси в Tetf,iucuHMa) контуре происходит П1Л1 унггличелном коэ4))иииен1е тс ппоотцлчн л (Hi:-{- качвпьн1-1Й г«шденсаии 1 разбавителя.

14,4

17,6 25,7 23,4 18 0,9

Увеличивается также и об1дий ко-:5 }д|.111циент теплопередачи непосредствелно чер«л поверхности, ограничиваюидае реакнкоииыи обмен.

В то же время процесс протекает в yi ловиях, когда не существует проблемы о г-, деления растворителя от полимера в специальных устройствах в виду его неболыноги количества, Количество растворителя («з бавителя) колеблется в пределах 5-3 О нес. полимера,

11редла1аемый способ njieAyc,iaTpuiUi -r i Особенность предлагаемого способа состоит в том, что количество углеводородно;го разбавителя, подаваемого в реактор, наI столько мало, что не вызывает разделения 1фаз жидкость-твердое тело. Наиболее предпочтительными являются 1такие условия, когда смесь углеводородов имеет точку росы на 5-30°С выше темпе ратуры в реакторе. Растворитель, сорбированный на поверх(ности и в порах катализатора и полимерной I суспензии, испаряется з случае местных пе(регревов, что уменьшает температурные i градиенты, исключает локальный перегрев и агломерацию полимерных частиц. Данные рассева полимера, полученного IB присутствии разбавителя, свидетельствуi ет о резком уменьшении содержания в неЛ i мельчайших частиц и унос и х в циркулиру ющий контур практически не наблюдается (таблица).

проведение процесса при .температуре до 120°С, что расширяет возможности регулирования молекулярного веса полимера, в то время как при полимеризации в режиме суспензии температура прюдесса не превы- шает 110°С.

Процесс может осуществляться при уменьaieimoM количестве циркулирующего этиле- на. Например, в том случае, когда реактор снабжен лопастньгм или винтовым перемешивающим устройством, необходимость в циркулирующем этилене отпадает совсем.

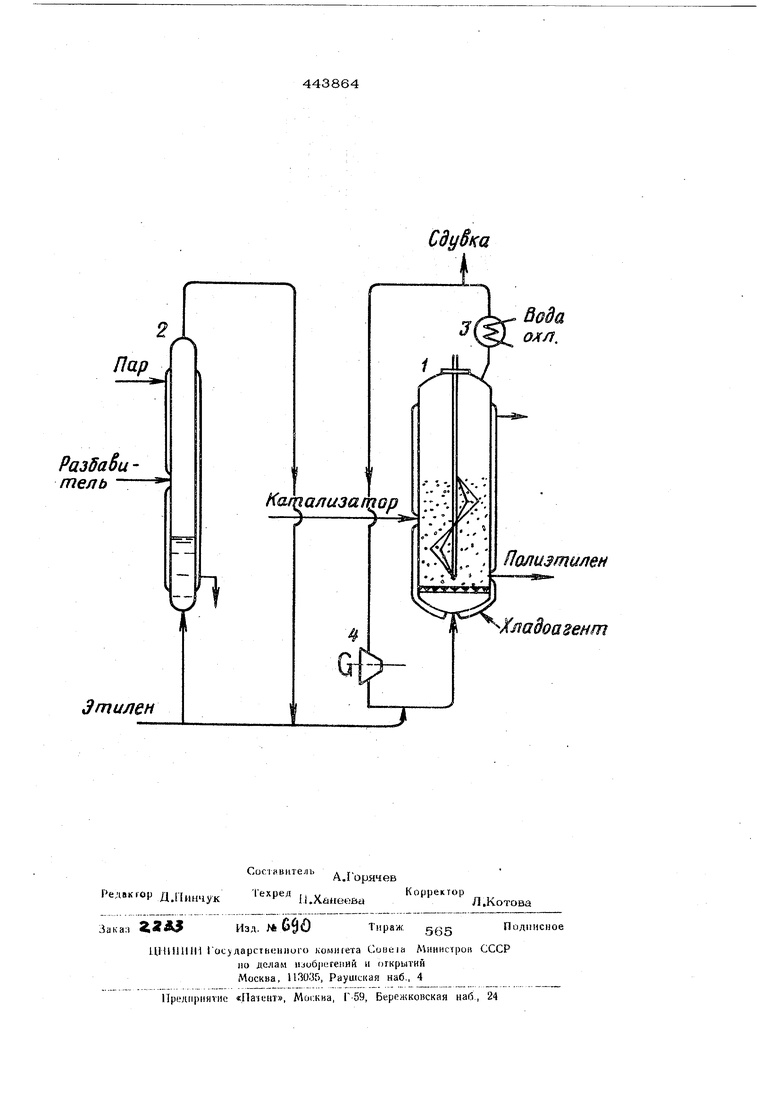

На чертеже показана схема осуществления способа.

Пример. В реактор 1 емкостью 30 л, снабженный термостатирующей рубашкой распределительной решеткой и перемешивающим устройством, подаются следующие компоненты: катализатор (окись хрома на

микросферическом алюмосиликате Ср

2 о

2 вес. %, 41 13:87), суспен«со

зированный в жидком этилене, имеющем температуру минус 10°С в количестве 1..-3 г/час.

Этилен насыщается парами разбавителя (н-гексана) в барботажном абсорбере 2, температура м давление в котором поддерживаются такими, чтобы обеспечить содер- жание разбавителя в потоке уходящего из абсорбера этилена от 5 до 5О вес. %.

Количество подаваемого таким образом этилена равно количеству получаемого полиэтилена или может быть на 15-5О % больше.

Кроме этого потока этилена, в реактор может подаваться циркулирующий этилен, который обеспечивает псевдоожижение. Циркуляционный контур состоит из обратного холодильника 3 и центробежной газодувки4

Производительность реактора по полиэтиnetry до 10 кг/час. Скорость реакции полимеризашш до 5ООО г полиэтилена на 1 г полимера в час.

Тепло реакции снимается водой, циркулирующей через рубашку, испарением сконденсировавшегося в обратном холодильнике разбавителя и циркулирующим этиленом.

Выгрузка полимера импульсная| через специальный клапан. Температура в реакторе 8О-12О с. Давление 2О-40 атм. Давгление в абсорбере на 2-3 атм выше давления в реакторе.

I Температура в абсорбере на 1О-50°С |выще температуры в реакторе. Температу. ра в абсорбере автоматически регулируется в таком диапазоне, чтобы поддерживать в реакторе заданное соотношение мономер.;разбавитель, которое периодически контро|лируется при помощи анализа проб.

В качестве сомономеров - используются пропилен или (Л -бутилен, подающиеся в .реактор в количестве от 2 до 4 вес. % по отношению к этилену.

I Полимер не отличается по качеству от j полиэтилена, полученного другими cnocotбами на таком же катализаторе.

Унос полимера в циркулирующий контур не наблюдался.. Не было замечено также агломерации частиц полимера.

П р и м е р 2. Полимеризация осущеста ляется без разбавителя в реакторе 1. Прн 1ОО-110 С и скорости реакции до 2ОООг полиэтилена и 1 г катализатора в 1 час обнаружено большое количество (8-10%) спекшихся частиц размером 2-3 мм и боль ше. Повышение температуры до Иб-ЦуЯ увеличивает количество агломератов даж;е в том случае, если дополнительнс используется механическое перемеш шание (. таблицу).

Предмет изобретения

Авторы

Даты

1974-09-25—Публикация

1973-06-20—Подача