Область техники, к которой относится изобретение

Изобретение относится в целом к способу полимеризации олефинов, использующему регулятор статического заряда. В частности, изобретение относится к способу измерения и регулирования уровня статического заряда в процессе газофазной полимеризации, использующем металлоценовую каталитическую систему.

Уровень техники

Одним из главных достижений в технологии полимеризации олефинов была разработка имеющих промышленное значение каталитических систем на основе металлоценов. Наряду с другими преимуществами, металлоценовые катализаторы позволяют получить полиолефины с уникальными свойствами, такими как узкое молекулярно-весовое распределение. Эти свойства, в свою очередь, приводят к лучшим структурным характеристикам продуктов, сделанных из этих полимеров, таким как высокая ударная вязкость и прозрачность пленок.

Хотя металлоценовые катализаторы давали полимеры с улучшенными характеристиками, они создавали новые проблемы при использовании в традиционных полимеризационных системах. Одной такой областью было регулирование "наслоений" и родственных явлений "стекания", когда металлоценовые катализаторы используются в реакторах псевдоожиженного слоя, таких какие описаны в патентах US 5,436,304 и 5,405,922. "Наслоение" означает прилипание расплавленного катализатора и частиц смолы к стенкам реактора. "Стекание" или "покрытие свода" встречается, когда на стенках реактора образуется покрытие из расплавленного полимера, обычно в расширенной секции или "своде" реактора, которое стекает по стенкам реактора и собирается на дне реактора. Оседание на своде типично происходит в реакторе намного сильнее на конической секции крышки в или на сферическом куполе наверху реактора.

Наслоение много лет было проблемой в промышленных реакторах производства газофазного полиолефина. Эта проблема характеризуется образованием больших твердых масс полимера на стенках реактора. Эти твердые массы или полимер (осаждения) со временем отваливаются от стенок и падают в секцию реакции, где они мешают ожижению, блокируют канал выпуска продукта и обычно приводят к более частым остановкам реактора для чистки.

Были разработаны различные способы регулирования наслоений. Они часто включают отслеживание статических зарядов у стенки реактора в областях, где известно об образовании наслоений, и введение регулятора статического заряда в реактор, когда уровень статического электричества выйдет из заданного диапазона. Например, патенты US 4,803,251 и 5,391,657 описывают использование различных химических добавок в реакторе псевдоожиженного слоя для регулирования статических зарядов в реакторе. Добавка, образующая положительный заряд, применяется, если статический заряд отрицательный, а добавка, создающая отрицательный заряд, используется, если статический заряд положительный. Статический заряд в реакторе измеряют на или около стенок реактора в или под местом, где обычно происходит осаждение, используя индикаторы статического напряжения, такие как вольтметровые щупы или электроды.

Патенты US 4,803,251 и 5,391,657 раскрывают, что статическое электричество играет важную роль в процессе наслоения в случае катализаторов Циглера-Натта. Когда уровень статического электричества на катализаторе и частицах смолы превысит определенные критические значения, частицы будут прилипать под действием электростатических сил к заземленным металлическим стенкам реактора. Если им позволить находиться достаточно долго на стенках в условиях реакционной среды, чрезмерные температуры могут привести к размягчению и расплавлению частиц, создавая таким образом наслоения и стекание.

Одно из первых описаний наслоений в реакторе было дано в патенте US 4,532,311. Патент '311 раскрывает также использование в реакторе датчика статического заряда (вольтметровый щуп), чтобы получить сведения о степени наэлектризованности псевдоожиженного слоя. Патент US No.4,855,370 объединяет датчик статического заряда с добавлением в реактор воды (в количестве от 1 до 10 частей/млн от подачи этилена) для регулирования уровня статического электричества в реакторе. Этот способ доказал свою эффективность для катализаторов Циглера-Натта, но не был эффективным для металлоценовых катализаторов.

Для обычных каталитических систем, таких как традиционные катализаторы Циглера-Натта или катализаторы на основе хрома, образование наслоений обычно происходит в нижней части псевдоожиженного слоя. Образование наслоений на своде в случае катализаторов Циглера-Натта встречается редко. Поэтому датчики статического заряда или индикаторы напряжения обычно помещались в нижнюю часть реактора. Например, в патенте US 5,391,657 индикатор напряжения находился около распределительной тарелки реактора. Смотри также патент US 4,855,370. Индикаторы помещали также около стенок реактора, обычно на расстоянии менее 2 см от стенки.

Патент US 6,548,610 описывает способ предотвращения наслоений на своде (или "стекания") путем измерения статического заряда с помощью цилиндра Фарадея и при необходимости введения регуляторов статического заряда в реактор, чтобы удержать измеренный заряд в заданном диапазоне. Патент US 6,548,610 описывает также обычные датчики статического заряда, такие как описанные в патентах US 6,008,662, 5,648,581 и 4,532,311. Способ измерения статического электричества, описанный в патенте US 6,548,610 (цилиндр Фарадея), довольно сложный. Другие ссылки на существующий уровень техники включают документы WO 99/61485, WO 2005/068507, ЕР 0811638 А, ЕР 1106629 А и публикацию патентной заявки US 2002/103072.

Как описано выше, в отличие от типичного наслоения на стенках, наблюдаемого для катализаторов Циглера-Натта, использование металлоценовых катализаторов может привести к наслоению на стенке или к одновременному наслоению на стенках и на куполе. Хотя были разработаны разные способы, чтобы справиться с проблемами наслоения в случае металлоценов, решения основной причины не было найдено, так как механизм наслоения в случае металлоценовых катализаторов не был установлен.

Одним из наиболее сложных аспектов проблемы наслоения для металлоценовых катализаторов было отсутствие заблаговременного предупреждения. Большинство случаев наслоений для металлоценов произошло без заблаговременного указания от каких-либо известных технологических инструментов, в том числе обычных датчиков статического заряда. Это отсутствие указаний от обычных инструментов представляло существенную проблему в попытках найти осложнение и решить проблему с наслоениями, встречающуюся при использовании металлоценов.

Таким образом, существует потребность в эффективном способе определения и регулирования статического заряда в реакторе псевдоожиженного слоя, в частности, для применения с металлоценовыми каталитическими системами.

Суть изобретения

Одним объектом настоящего изобретения является способ регулирования наслоений в газофазном реакторе, включающий получение полиолефина при использовании по меньшей мере одного металлоценового катализатора и по меньшей мере одного регулятора статического заряда в по меньшей мере одном газофазном реакторе, измерение статического заряда уноса, используя датчик статического заряда, и корректировку концентрации регулятора статического заряда в ответ на изменения измеренного статического заряда уноса.

Способ регулирования наслоений в газофазном реакторе с псевдоожиженным слоем в соответствии с изобретением включает получение полиолефина с использованием металлоценового катализатора и регулятора статического заряда в газофазном реакторе; измерение уровня статического заряда слоя в газофазном реакторе, используя первый датчик статического заряда; измерение уровня статического заряда уноса в газофазном реакторе, используя второй датчик статического заряда; и подачу регулятора статического заряда в газофазный реактор с псевдоожиженным слоем в количестве, достаточном для удержания измеренного уровня статического заряда уноса и измеренного уровня статического заряда в слое на положительном значении, причем количество вводимого в газофазный реактор регулятора статического заряда базируется на измеренном уровне статического заряда уноса и измеренном уровне статического заряда слоя. Первый датчик статического заряда содержит наконечник датчика вблизи стенки реактора рядом с нижним участком псевдоожиженного слоя в газофазном реакторе. Стенка реактора и наконечник датчика содержат металлы, имеющие близкие проводящие свойства. Наконечник первого датчика статического заряда и стенки реактора содержат углеродистую сталь. Второй датчик статического заряда содержит наконечник датчика вблизи стенки реактора рядом с верхом псевдоожиженного слоя в газофазном реакторе. Стенки реактора и наконечник второго датчика статического заряда содержат металлы, имеющие близкие проводящие свойства. Наконечник второго датчика статического заряда и стенки реактора содержат углеродистую сталь. Подача регулятора статического заряда включает подачу регулятора статического заряда прямо в газофазный реактор. Подача регулятора статического заряда включает корректировку концентрации регулятора статического заряда в потоке подаваемого катализатора газофазного реактора. По меньшей мере один рабочий параметр реактора, влияющий на содержание твердой фазы, также регулируют на основе измеренного уровня статического заряда уноса и измеренного уровня статического заряда слоя. Рабочий параметр реактора выбран из группы, состоящей из скорости подачи мономера, скорости подачи сомономера, скорости подачи катализатора, скорости подачи водорода, температуры в реакторе, давления в реакторе и их комбинаций. Скорость подачи регулятора статического заряда составляет 0,2 кг/ч или больше. Концентрация регулятора статического заряда в газофазном реакторе составляет 4 частей/млн или больше, в расчете на полный вес подачи в газофазный реактор. Второй датчик статического заряда устанавливают выше верха псевдоожиженного слоя в газофазном реакторе. Второй датчик статического заряда устанавливают в зоне выгрузки реактора, около выпуска рецикла или в линии рециркуляции. Газофазный реактор содержит реакторную систему с псевдоожиженным слоем, в которой молекулы олефина могут каталитически полимеризоваться в непрерывном режиме в псевдоожиженном слое в условиях ожижения газовой средой, причем реакторная система включает вертикальный реактор, имеющий цилиндрическую нижнюю секцию и верхнюю секцию, сечение которой больше, чем у нижней секции, причем нижняя секция выполнена так, чтобы вмещать зону полимеризации, в которой может проводиться катализированная реакция полимеризации в условиях жидкого слоя, ожижаемого газовой средой, а верхняя секция способна действовать как зона уменьшения скорости для извлечения частиц, увлеченных в ожижающую среду, входящую в верхнюю секцию из нижней секции; распределительную тарелку для ожижающей среды в пределах и у основания нижней секции, причем распределительная тарелка способна рассеивать ожижающую среду вверх через псевдоожиженный слой в нижней секции; причем первый датчик статического заряда для измерения статического заряда уноса содержит наконечник вблизи стенки реактора рядом с верхним участком псевдоожиженного слоя в нижней секции реактора, а второй датчик статического заряда для измерения статического заряда в слое содержит наконечник вблизи стенки реактора рядом с нижним участком псевдоожиженного слоя в нижней секции реактора и выше распределительной тарелки.

Другие аспекты и преимущества изобретения выявятся из последующего описания и приложенной формулы изобретения.

Краткое описание чертежей

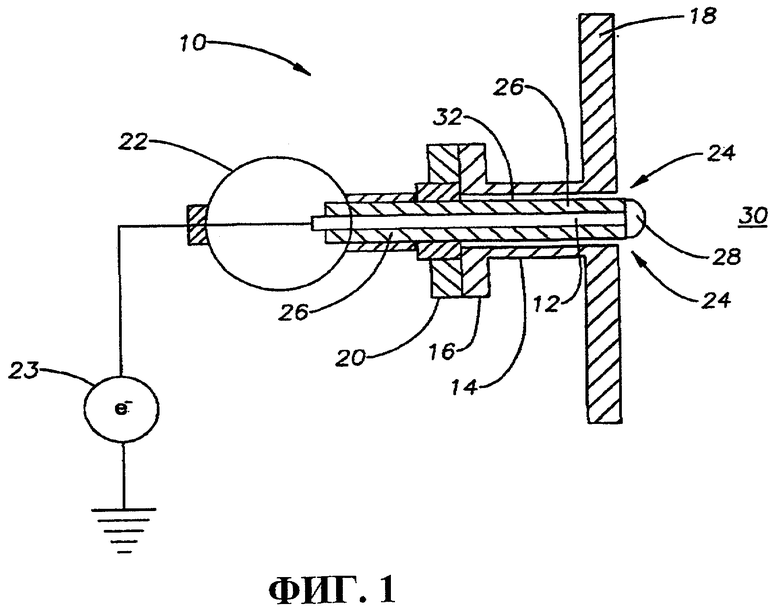

Фиг.1 является схематическим представлением одного варианта осуществления датчика статического заряда в реакторе.

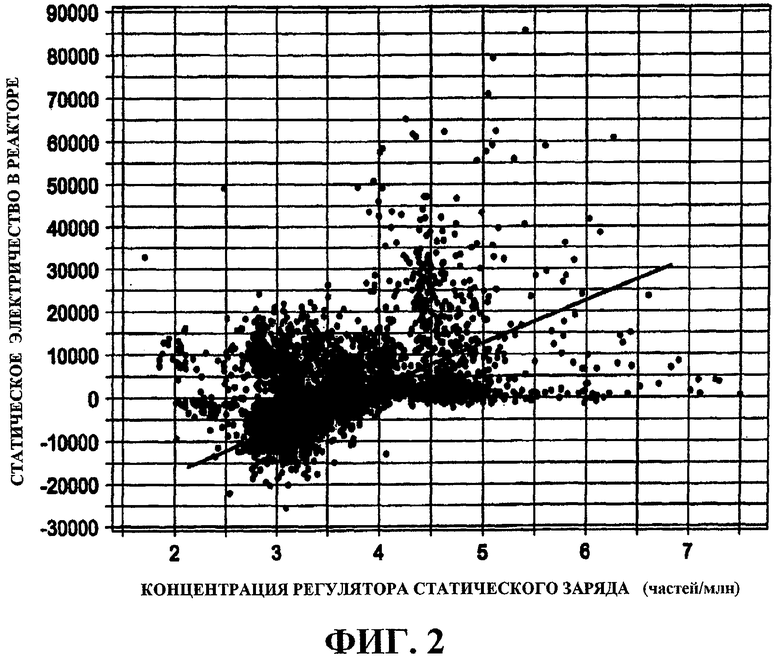

Фиг.2 показывает экспериментальные результаты измерений уровня статического электричества в реакторе как функцию концентрации регулятора статического заряда.

Фиг.3 показывает экспериментальные результаты измерений уровня статического электричества в реакторе как функцию скорости подачи регулятора статического заряда.

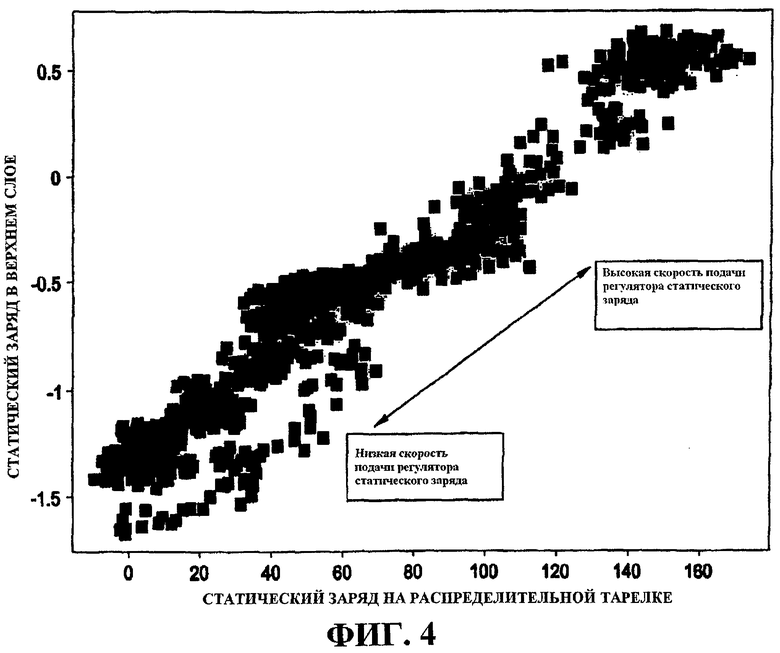

Фиг.4 показывает экспериментальные результаты измерений уровня статического электричества в верхнем слое реактора и на распределительной тарелке как функцию скорости подачи регулятора статического заряда.

Подробное описание

Описанные здесь варианты осуществления в одном аспекте относятся к применению одного или более датчиков статического заряда для снижения явлений наслоения в газофазном реакторе. В других аспектах описанные здесь варианты осуществления относятся к способу снижения явлений наслоения путем измерения статического заряда в псевдоожиженном слое газофазного реактора и корректировки концентрации регулятора статического заряда в реакторе в ответ на измеренный заряд.

Наслоения в газофазных реакторах получения полиолефинов можно уменьшить или избежать их благодаря способу, включающему измерение и регулирование статического электрического заряда, который накапливается на частицах смолы в псевдоожиженном слое, в реакторе и в системе рециркуляции. Большая часть этого статического заряда может образоваться, когда катализатор и мелкие частицы смолы уносятся из псевдоожиженного слоя и проводятся с относительно высокой скоростью через реакторную систему рециркуляции. В некоторых вариантах реализации регулирование наслоений можно осуществить, сделав этот статический заряд положительным, добавляя регулятор статического заряда.

Датчики статического заряда: измерение статического электричества

Фиг.1 показывает схему одного варианта осуществления датчика 10 статического заряда, подходящего для измерения статического электричества в реакторе, какой описывается здесь. Щуп 12 снабжен металлическим (например, из углеродистой стали или нержавеющей стали) кожухом 14. Металлический кожух 14 вместе с фланцем 16 могут иметь длину L, задаваемую пользователем. Фланец 16, кожух 14 и стенки 18 реактора могут быть заземлены. Фланец 16 соединяется через другой фланец 20 с корпусом 22 электроники, в котором находится схема измерения статического электричества в реакторе. Схема может измерять ток или напряжение, так как обе схемы по существу эквивалентны, как описано в патенте US 6,008,662 и описано выше. Схема может передавать ток или напряжение на счетчик 23, который может быть амперметром или вольтметром, в зависимости от применяемой схемы.

Кожух 14 соответствует отверстию 24 в стенке 18 реактора и позволяет изолятору 26 и внутренней части 28 щупа 12 пройти внутрь реакционной камеры 30. Вокруг изолятора 26 может иметься наружная оболочка 32 датчика, сделанная из металлического материала, такого как углеродистая сталь или нержавеющая сталь. Например, внутренняя деталь 28 датчика может быть твердым металлическим стержнем, изолятор 26 может быть трубчатой изоляцией вокруг детали 28, а наружная оболочка 32 может быть другой трубчатой изоляцией вокруг изолятора 26. Оболочка 32 может быть заземлена, так же как стенки 18 реактора и кожух 14.

Как показано, датчик 10 статического заряда является инструментом, устанавливаемым на фланце. В других вариантах осуществления датчик 10 статического заряда может устанавливаться на резьбу или крепиться к реактору с использованием других средств, распространенных в промышленности.

Датчик 10 статического заряда может измерять очень низкие уровни электрического тока, текущего от наконечника 28 датчика в результате сталкивания частиц с наконечником 28, причем частицы могут быть частицами катализатора или смолы. Измеренный ток от наконечника 28 датчика дает оценку переноса заряда, который происходит, на стенках 18 реактора как целого. Кроме того, датчиком 10 может быть зарегистрирован также зеркальный заряд проходящих частиц. Это приводит к изменению знака сигнала, когда частица приближается и покидает датчик. Зеркальный заряд также является показателем заряда в слое реактора.

Наконечник 28 датчика может эффективно являться частью стенки 18 реактора, которая была оборудована для измерения потока зарядов. Наконечник 28 датчика может быть выполнен из материала, схожего с материалом стенки 18 реактора. Например, в качестве наконечника 28 датчика может использоваться углеродистая сталь для измерения потока заряда от реакторной стенки 18 из углеродистой стали. Типичные уровни тока, измеряемые реакторным датчиком, могут в некоторых вариантах осуществления составлять от 0,1 до 10 наноампер.

Уровни статического заряда в реакторе могут быть измерены в разных местах реактора. Например, уровень статического заряда в реакторе может быть измерен с использованием датчика статического заряда, введенного в нижнюю секцию псевдоожиженного слоя, например, на небольшом расстоянии над распределительной тарелкой. Этот датчик для нижнего слоя может давать измерение статического заряда в слое, т.е. уровня статического электричества в пределах псевдоожиженного слоя. Измерение статического электричества слоя может быть эффективным для регулирования наслоений на стенках.

Уровни статического электричества в реакторе можно также измерить датчиком статического заряда, помещенным вблизи верха псевдоожиженного слоя, например на небольшом расстоянии ниже верха псевдоожиженного слоя. Этот верхний датчик статического заряда может давать измерение статического электричества уноса, т.е. статического электричества наверху или около верха псевдоожиженного слоя или около выходных потоков из реактора, которое может возникнуть в результате фрикционного контакта увлеченных мелких частиц катализатора и смолы со стенками и другими металлическими компонентами в реакторной системе рециркуляции. Измерение статического электричества уноса может давать сигналы, которые более характерны для среднего слоя и более чувствительны к регулятору статического заряда. Аналогично, уровень статического электричества можно измерять в зоне выгрузки реактора, около выходных потоков из реактора, в рециркулирующем потоке реактора или в других местах в реакторе или реакторной системе.

В других вариантах осуществления уровень статического электричества можно измерить и в верхней, и в нижней секциях реактора. Таким образом, можно устанавливать концентрацию регулятора статического заряда в реакторе в ответ на изменения результатов измерений, даваемых каким-то одним или обоими датчиками статического заряда. Например, измеренные значения статического заряда уноса и статического заряда слоя могут использоваться как входные параметры для системы цифрового управления (DCS), причем выходной параметр DCS, используемый для управления концентрацией регулятора статического заряда, может быть основан на функции, использующей один или оба входных параметра.

В других вариантах осуществления, например, для многоступенчатой реакторной системы или реакторной системы, использующей два или более реакторов, какие описаны ниже, уровень статического электричества можно измерять только в одном реакторе или можно измерять в обоих реакторах. Например, в многоступенчатой реакторной системе, где один реактор производит высокомолекулярный полимерный компонент, а другой реактор производит низкомолекулярный компонент, регулирование уровня статического электричества в реакторах может осуществляться путем измерения уровней статического заряда в реакторе, производящем высокомолекулярный компонент, так как более высокомолекулярные компоненты могут привести к более высокому уровню статического электричества.

Регулятор статического заряда

Как используется здесь, регулятор статического заряда является химическим составом, который при введении в реактор псевдоожиженного слоя может влиять на статический заряд или смещать его (в отрицательную, положительную сторону или на ноль) в псевдоожиженном слое. Конкретный применяемый регулятор статического заряда может зависеть от природы статического заряда, и выбор регулятора статического заряда может меняться в зависимости от производимого полимера и используемого катализатора. Например, применение регуляторов статического заряда описано в европейском патенте 0229368 и патенте US 5,283,278 и цитированных там ссылках.

Например, если статический заряд отрицательный, то могут использоваться такие регуляторы статического заряда, как соединения, создающие положительный заряд. Соединения, создающие положительный заряд, могут включать, например, MgO, ZnO, Al2O3 и CuO. Кроме того, для регулирования отрицательных статических зарядов могут также использоваться спирты, кислород и оксиды азота. Смотри, например, патенты US 4,803,251 и 4,555,370.

Для положительных статических зарядов могут применяться неорганические химикаты, создающие отрицательный заряд, такие как V2O5, SiO2, TiO2 и Fe2O3. Кроме того, для уменьшения положительного заряда могут использоваться вода или кетоны, содержащие до 7 атомов углерода.

В одном классе форм осуществления, когда такие катализаторы, как, например, металлоценовые катализаторы, используются в процессе полимеризации в псевдоожиженном слое, могут также применяться такие регуляторы, как стеарат алюминия. Используемый регулятор статического заряда может выбираться с учетом его способности принимать статический заряд в псевдоожиженном слое, не ухудшая производительность. Подходящие регуляторы статического заряда могут также включать дистеарат алюминия, этоксилированные амины и антистатики, например, такие какие производятся Innospec Inc. под торговым наименованием OCTASTAT 2000 (смесь полисульфонового сополимера, полимерного полиамина и маслорастворимой сульфоновой кислоты).

В качестве регулятора могут применяться, по отдельности или в комбинации, любой из вышеупомянутых регуляторов, а также регуляторов, описанных, например, в WO 01/44322, перечисленных под обозначением карбоксилатных солей металлов, включая химикаты и композиции, перечисленные как антистатики. Например, карбоксилатная соль металла может комбинироваться с регулятором, содержащим амин (например, карбоксилатная соль металла + любой член семейства, принадлежащий семейству продуктов KEMAMINE™ или ATMER™).

Вышеназванные регуляторы статического заряда приведены просто как иллюстрации регуляторов, подходящих для осуществления изобретения. Специалистам в данной области хорошо известны и другие регуляторы статического заряда, подходящие для практики изобретения. Вне зависимости от используемого агента, следует заботиться о выборе подходящего регулятора статического заряда, чтобы не допустить введения ядов в реактор. Кроме того, в выбранных вариантах осуществления следует использовать наименьшее количество агента, необходимое для приведения статического заряда в соответствие с желаемым диапазоном.

В некоторых вариантах реализации регулятор статического заряда, добавленный в реактор, может быть комбинацией двух или более из перечисленных выше регуляторов статического заряда. В других вариантах осуществления регулятор(ы) статического заряда можно добавлять в реактор в форме раствора или суспензии и можно добавлять в реактор как индивидуальный сырьевой поток или комбинировать с другим сырьем до добавления в реактор. Например, регулятор статического заряда можно комбинировать с катализатором или суспензией катализатора до подачи объединенной смеси катализатор/регулятор статического заряда в реактор.

В некоторых вариантах реализации регулятор статического заряда может добавляться в реактор в количестве от 0,05 до 200 частей/млн, в расчете на вес всей подачи в реактор, за исключением рецикла. В других вариантах осуществления регулятор статического заряда может добавляться в реактор в количестве от 2 до 100 частей/млн; и от 4 до 50 частей/млн в дальнейших вариантах осуществления. В других вариантах осуществления регулятор статического заряда может добавляться в реактор в количестве 4 частей/млн или более, в расчете на вес всей подачи в реактор, за исключением рецикла.

В некоторых вариантах реализации регулятор статического заряда может добавляться в реактор со скоростью подачи в диапазоне от 0,05 до 10 кг/ч. В других вариантах осуществления регулятор статического заряда может добавляться в реактор со скоростью подачи от 0,1 до 5 кг/ч; и от 0,2 до 2 кг/ч в следующих вариантах осуществления. В других вариантах осуществления регулятор статического заряда может добавляться в реактор со скоростью подачи 0,2 кг/ч или выше.

Регулирование уровня статического электричества

Измерения статического заряда в слое, изменения статического заряда уноса или комбинированные измерения статического заряда слоя и уноса могут давать определенный сигнал, который может использоваться для регулирования количества статического электричества и статического заряда в слое реактора. Управление статическим электричеством, измеренным, как описано выше, может осуществляться добавлением регуляторов статического заряда в реактор или корректировкой концентрации регуляторов статического заряда в реакторе в соответствии с количеством частиц в реакторе. Например, в некоторых вариантах реализации концентрация регуляторов статического заряда в реакторе может регулироваться повышением или понижением скорости подачи регулятора статического заряда в реактор. Благодаря регулированию уровня статического электричества можно свести к минимуму возникновение наслоений на стенках или на своде.

В других вариантах осуществления можно, например, изменять условия проведения процесса, увеличивая или уменьшая количество твердой фазы или частиц в реакторе, приводя тем самым к изменению концентрации регулятора статического заряда в реакторе. Рабочие условия, которые можно варьировать, включают скорости подачи мономера, сомономера, катализатора или водорода, температуру и давление в реакторе, скорости рециркуляции и другие переменные, обычно использующиеся для влияния на концентрацию твердой фазы в реакторе.

Процесс полимеризации

Описываемые здесь варианты реализации получения полиолефинового полимера используют газофазный способ полимеризации, в котором применяется реактор псевдоожиженного слоя. Этот тип реактора и средства эксплуатации реактора хорошо известны и полностью описаны, например, в патентах США US 3,709,853; 4,003,712; 4,011,382; 4,302,566; 4,543,399; 4,882,400; 5,352,749; 5,541,270; в патенте ЕР-А-О 802202 и патенте Бельгии 839,380. В этих патентах раскрывается способ газофазной полимеризации, в котором полимеризационная среда либо перемешивается механически, либо ожижается непрерывным потоком газообразного мономера и разбавителя. Как описано выше, способ и образ действий для измерения и регулирования уровней статического заряда могут зависеть от типа применяющейся реакторной системы.

Другие газофазные процессы, рассматриваемые способом по изобретению, включают многоступенчатые процессы полимеризации или процессы в каскаде реакторов. Газофазные процессы, рассматриваемые изобретением, включают такие процессы, как описанные в патентах US 5,627,242, 5,665,818 и 5,677,375 и европейских патентных публикациях ЕР-А-О 794200, ЕР-В1-О 649992, ЕР-А-О 802202 и ЕР-В-634421, которые полностью введены здесь ссылкой.

Вообще, процесс полимеризации по настоящему изобретению может быть непрерывным газофазным процессом, таким как процесс в псевдоожиженном слое. Реактор псевдоожиженного слоя для применения в способе по настоящему изобретению типично имеет реакционную зону и так называемую зону снижения скорости (зону выгрузки). Реакционная зона включает слой растущих полимерных частиц, образованных полимерных частиц и незначительные количества частиц катализатора, ожижаемых непрерывным потоком газообразного мономера и разбавителя для удаления теплоты полимеризации из реакционной зоны. Факультативно, некоторая часть рециркулирующих газов может охлаждаться и сжиматься для образования жидкостей, которые повышают мощность теплоудаления потока рециркулирующего газа, при повторном введении в реакционную зону. Подходящую скорость потока газа можно легко определить простым экспериментом. Подпитка газообразным мономером потока рециркулирующего газа проводится при скорости, равной скорости, при которой измельченный полимерный продукт и объединенный с ним мономер выводится из реактора, и расход газа, проходящего через реактор, устанавливается так, чтобы сохранить по существу стационарный состав газовой смеси в реакционной зоне. Газ, покидающий реакционную зону, проходит в зону снижения скорости, где удаляются увлеченные частицы. Более мелкие увлеченные частицы и пыль могут быть удалены в циклоне и/или фильтре тонкой очистки. Газ проходит через теплообменник, в котором удаляется теплота полимеризации, сжимается в компрессоре и затем возвращается в реакционную зону.

Способ по настоящему изобретению подходит для получения гомополимеров олефинов, в том числе этилена, и/или сополимеров, тройных и т.д. сополимеров олефинов, включая полимеры, содержащие этилен и по меньшей мере один или более других олефинов. Олефины могут быть альфа-олефинами. Олефины могут содержать, например, от 2 до 16 атомов углерода в одном варианте осуществления; этилен и сомономер, содержащий от 3 до 12 атомов углерода в другом варианте осуществления; этилен и сомономер, содержащий от 4 до 10 атомов углерода еще в одном варианте осуществления; и этилен и сомономер, содержащий от 4 до 8 атомов углерода в другом варианте осуществления.

В вариантах осуществления полиэтилены могут быть получены способом по настоящему изобретению. Такие полиэтилены могут включать гомополимеры этилена и сополимеры этилена и по меньшей мере одного альфа-олефина, причем содержание этилена составляет по меньшей мере примерно 50 вес.% от всех имеющихся мономеров. Подходящие для применения олефины включают этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гесадецен и т.п. Подходят также полиены, такие как 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогекс-1-ен, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, и олефины, образованные in situ в полимеризационной среде. Когда олефины образуются in situ в полимеризационой среде, может произойти образование полиолефинов, содержащих длинноцепочечные разветвления.

Другие мономеры, подходящие для описываемого здесь способа, включают мономеры с этиленовой ненасыщенностью, диолефины с 4-18 атомами углерода, сопряженные или несопряженные диены, полиены, виниловые мономеры и циклические олефины. Неограничивающие примеры мономеров, подходящих для изобретения, могут включать норборнен, норборнадиен, изобутилен, изопрен, винилбензоциклобутан, стиролы, алкил-замещенный стирол, этилиденнорборнен, дициклопентадиен и циклопентен. В другом варианте осуществления описываемого здесь способа этилен или пропилен могут быть заполимеризованы с по меньшей мере двумя разными сомономерами, один из которых факультативно может быть диеном, чтобы получить тройном сополимер.

В одном варианте осуществления содержание альфа-олефина, входящего в сополимер, может составлять в сумме не более 30 мол.%; в других вариантах осуществления от 3 до 20 мол.%. Используемый здесь термин "полиэтилен" применяется в общем смысле для обозначения какого-то одного или всех описанных выше полимеров, содержащих этилен.

В полимеризации олефинов часто используется газообразный водород для регулирования конечных свойств полиолефина. Для каталитической системы по настоящему изобретению известно, что повышение концентрации (парциального давления) водорода может увеличить индекс текучести расплава (MFI) и/или индекс расплава (MI) образованного полиолефина. Таким образом, на MFI или MI можно влиять концентрацией водорода. Количество водорода в полимеризации можно выразить как мольное отношение ко всему способному полимеризоваться мономеру, например этилену или смеси этилена и гексена или пропилена. Количество водорода, используемого в процессах полимеризации по настоящему изобретению, является количеством, необходимым для достижения желаемого MFI или MI конечной полиолефиновой смолы.

Далее, принято использовать многоступенчатый реактор, включающий каскад из двух или более реакторов, причем один реактор может давать, например, высокомолекулярный компонент, а другой реактор может производить низкомолекулярный компонент. В одном варианте осуществления изобретения полиолефин получают, применяя многоступенчатый газофазный реактор. Такие промышленные полимеризационные системы описаны, например, в 2 METALLOCENE-BASED POLYOLEFINS 366-378 (John Scheirs & W.Kaminsky, eds. John Wiley & Sons, Ltd. 2000); в патенте US 5,665,818, патенте US 5,677,375 и в EP-A-О 794200.

В одном варианте осуществления один или более реакторов для процесса газофазной полимеризации или полимеризации в псевдоожиженном слое могут иметь давление в диапазоне от примерно 0,7 до примерно 70 бар (примерно от 10 до 1000 ф/кв.дм абс.); а в другом варианте осуществления - давление от примерно 14 до примерно 42 бар (примерно от 200 до примерно 600 ф/кв.дм абс.). В одном варианте осуществления один или более реакторов могут иметь температуру в диапазоне от примерно 10°С до примерно 150°С, а в другом варианте осуществления - от примерно 40°С до примерно 125°С. В одном варианте осуществления реактор можно эксплуатировать при максимально высокой подходящей температуре, принимая во внимание температуру спекания полимера в реакторе. В одном варианте осуществления поверхностная скорость газа в одной или более реакторах может составлять от примерно 0,2 до 1,1 м/с (0,7-3,5 фт/с) и от примерно 0,3 до 0,8 м/с (1,0-2,7 фт/с) в другом варианте осуществления.

В одном варианте осуществления изобретения способ полимеризации является непрерывным газофазным способом, который включает этапы: (а) введение рециркулирующего потока (содержащего мономеры этилен и альфа-олефин) в реактор; (b) введение нанесенной каталитической системы; (с) удаление рециркулирующего потока из реактора; (d) охлаждение рециркулирующего потока; (е) введение в реактор дополнительного мономера или мономеров для замены заполимеризованных мономеров; (f) повторное введение рециркулирующего потока или его части в реактор; и (g) выведение полимерного продукта из реактора.

При реализации изобретения один или более олефинов (С2-С30олефины или альфа-олефины, включая этилен, или пропилен, или их комбинации) до основной полимеризации могут быть преполимеризованы в присутствии металлоценовой каталитической системы, описанной выше. Преполимеризация может проводиться в периодическом или непрерывном режиме в газовой фазе, растворе или суспензии, в том числе при повышенных давлениях. Преполимеризация может проводится с любым одним олефиновым мономером или комбинацией и/или в присутствии любого регулятора молекулярного веса, такого как водород. Примеры процессов преполимеризации смотри в патентах US 4,748,221, 4,789,359, 4,923,833, 4,921,825, 5,283,278 и 5,705,578, в европейской публикации ЕР-В-0279863 и в WO 97/44371, которые все полностью введены здесь ссылкой.

Настоящее изобретение не ограничено каким-то частным типом газофазной реакции полимеризации или полимеризации в псевдоожиженном слое и может проводиться в единственном реакторе или нескольких реакторах, как два или более реакторов в каскаде. Настоящее изобретение может быть реализовано путем полимеризации в псевдоожиженном слое (который может перемешиваться механически и/или ожижаться газом) или путем полимеризации, при которой используется газовая фаза, аналогично тому, как описано выше. Помимо хорошо известных традиционных способов газофазной полимеризации, в рамках настоящего изобретения возможна работа в "конденсирующем режиме", в том числе "вынужденном конденсирующем режиме" и в режиме "жидкого мономера" газофазной полимеризации.

При реализации настоящего изобретения может применяться конденсирующий режим полимеризации, как варианты реализации, описанные в патентах US 4,543,399; 4,588,790; 4,994,534; 5,352,749; 5,462,999 и 6,489,408, каждый из которых настоящим введен ссылкой. Процессы с конденсирующим режимом могут применяться для достижения большей производительности холодильной установки и, следовательно, более высокой производительности реактора. Помимо конденсируемых жидкостей самого процесса полимеризации, могут вводиться другие конденсируемые жидкости, инертные к полимеризации, чтобы вызвать режим конденсации, такой какой вызывается способами, описанными в патенте US 5,436,304, который тем самым введен ссылкой.

Другие варианты осуществления настоящего изобретения могут также использовать режимы полимеризации жидкого мономера, как описанные в патенте US 5,453,471; заявке peг. номер US 08/510,375; в РСТ 95/09826 (US) и РСТ 95/09827 (US). При работе в режиме жидкого мономера, жидкость может присутствовать во всем полимерном слое при условии, что присутствующий в слое жидкий мономер адсорбирован на или в твердом измельченном материале, присутствующем в слое, таком как образуемый полимер или инертный измельченный материал (например, сажа, окись кремния, глина, тальк и их смеси), пока не будет иметься достаточного количества свободного жидкого мономера. Работа в режиме жидкого мономера дает также возможность получать полимеры в газофазном реакторе, используя мономеры, температуры конденсации которых намного больше, чем температуры, при которых производятся обычные полиолефины.

В одном варианте осуществления способа по изобретению газофазный процесс может работать в присутствии каталитической системы металлоценового типа и в отсутствие или по существу в отсутствие ловушек, таких как триэтилалюминий, триметилалюминий, триизобутилалюминий и три-н-гексилалюминий и диэтилалюминий хлорид, дибутилцинк и т.п. Под "по существу в отсутствие" имеется в виду, что эти соединения не добавляют сознательно в реактор или какой-то компонент реактора, и если они присутствуют, то присутствуют в реакторе при содержании менее 1 часть/млн.

Более частные варианты осуществления систем регулирования статического электричества будут проиллюстрированы нижеследующими примерами.

Примеры

Регулятор статического заряда (сухой дистеарат алюминия, производства Chemtura Corporation) смешивали физически с металлоценовой каталитической системой (металлоцен: дихлорид бис-(н-бутилциклопентадиенил)циркония и сокатализатор: метилалюмоксан, производство Univation Technologies, Houston, ТХ), при загрузке 2,9 весовых процентов. Смесь катализатора и регулятора статического заряда подавалась в реактор, используя два питателя Mark V для сухого катализатора, каждый оборудованный двумя подводящими линиями в реактор (всего четыре линии). Некоторые данные были собраны также при работе с использованием катализатора с 1,5 весовыми процентами регулятора статического заряда, хотя это составляет меньшую часть данных. Скорости подачи регулятора статического заряда приводятся как в фунтах в час, так и миллионных долях (в расчете на вес) от подачи в реактор.

Показания двух датчиков статического заряда, помещенных в реактор, измерялись в форме электрического тока. Один датчик статического заряда измерял статический заряд слоя, а другой измерял статический заряд уноса, так как датчики были независимо помещены в нижней секции псевдоожиженного слоя и около верха слоя соответственно. Высокоскоростная система сбора данных рассчитывала и запоминала средние значения, стандартные отклонения и среднеквадратичные значения необработанных сигналов статического электричества. Затем анализировались данные по статическому электричеству в реакторе, собиравшиеся в течение шести месяцев.

Данные по статическому электричеству указывают, что наиболее существенной независимой управляющей переменной, влияющей на статический заряд в реакторе, была скорость подачи регулятора статического заряда (дистеарата алюминия). Это проиллюстрировано на фиг.2 и 3, где более высокие уровни регулятора статического заряда были связаны с желаемыми уровнями положительного статического заряда. Как было показано, концентрация в слое (в частей/млн) также коррелирует, но в меньшей степени, чем скорость подачи регулятора статического заряда. Было найдено, что скорость подачи регулятора статического заряда (частей/млн или массовый расход) также влияет на другие датчики статического заряда в реакторе и рециркулирующем газе, но датчик статического заряда в верхнем слое давал наилучшую статистическую связь.

Двумя типами наслоений на промышленном уровне являются наслоение на стенках и наслоение на своде. Наслоение на стенках при работе с металлоценовой каталитической системой может быть связано с отрицательным статическим зарядом в нижней секции реактора. Данные, показанные на фиг.2 и 3, дают важный и ранее неизвестный результат: статическое электричество в нижней секции реактора может быть сдвинуто в сторону положительных значений путем сохранения содержания регулятора статического заряда, в этом случае дистеарата алюминия, на уровне 4 частей/млн или больше (в расчете на вес).

Также было показано, что наслоение на своде, особенно при запуске, может быть связано с избыточным выносом смолы/мелочи/катализатора из слоя в свод и систему рециркуляции. Этот унос можно в существенной степени регулировать статическим зарядом верхнего слоя. Когда статический заряд верхнего слоя отрицательный, смола/мелочь/катализатор удерживаются и собираются на стенках реактора. Накопление на стенке материала, содержащего высокий уровень катализатора, может привести к образованию наслоений, особенно наслоений на своде. Данные, показанные на фиг.2 и 3, указывают, что статический заряд верхнего слоя сдвигается в сторону положительных значений при удержании скорости подачи дистеарата алюминия на 0,5 фт/ч или больше.

Представленные данные относятся к частному случаю работы в одном реакторе с частным металлоценовым катализатором. Другие реакторы, других размеров, работающие при других производительностях, с другими катализаторами, сырьем и качеством смолы, могут потребовать других уровней или других типов регуляторов статического заряда. Специалисты в данной области должны понимать, что количество регулятора статического заряда можно определить без чрезмерного экспериментирования.

Наслоение в случае металлоценовых катализаторов может также коррелировать с измерениями статического электричества уноса в линии рециркуляции в реакторе и на распределительной тарелке. Эти результаты дают строгое доказательство того, что основной механизм наслоения в случае металлоценов может быть схож с механизмом для катализаторов Циглера-Натта, а именно статическая наэлектризованность. Однако наслоение при металлоценовых катализаторах может отличаться от такового для катализаторов Циглера-Натта; для металлоценов накопление статического заряда может произойти в линии рециркуляции или из-за разделения зарядов из-за биполярного накопления зарядов в слое.

Без привязки к какой-либо частной теории, эти результаты предполагают, что наслоение в случае металлоценов получается главным образом из-за статической наэлектризованности катализатора и/или мелких частиц смолы, которая происходит, когда увлеченные частицы проводятся через систему рециркуляции, и/или из-за биполярного накопления зарядов, измеряемого как статический заряд уноса. На основе этих обнаружений была постулирована механистическая модель наслоения для металлоценовых катализаторов. Модель предполагает трехэтапный механизм наслоения в случае металлоценовых катализаторов: (1) накопление статического заряда на увлеченных мелких частицах катализатора в системе рециркуляции и/или биполярное накопление зарядов, (2) приставание мелочи катализатора к стенкам реактора, где существуют застойные зоны, и (3) перегрев частиц катализатора на стенке в результате коллективного нагрева большого числа частиц катализатора. Модель представляется согласующейся с предшествующими наблюдениями наслоений на пилотной установке и в промышленных реакторах.

Таким образом, данные указывают, что ПЭ, полученный на металлоценах, обнаруживает отрицательный заряд при движении в рабочей среде, а регулятор статического заряда, такой как дистеарат алюминия, обнаруживает положительный заряд. Добавление дистеарата алюминия в достаточной концентрации или количествах в реактор сдвигает суммарный заряд в реакторе к желаемым положительным значениям, как показано на фиг.4. Повышенные уровни регулятора статического заряда сдвигают статическое электричество дальше в положительном направлении. Также было показано, что на уровень статического электричества влияют и другие факторы, такие как примеси. Изменяя скорость подачи дистеарата алюминия в реактор, было возможным компенсировать эти другие факторы, сохраняя или сдвигая статический заряд в желаемый положительный диапазон.

Настоящее изобретение относится к улучшенному способу регулирования или уменьшения до минимума образования наслоений на стенках и своде, когда в реакторе газофазной полимеризации используются металлоценовые каталитические системы. Уровень статического электричества в реакторе может быть измерен в одном или более местах (верхний слой и нижний слой или эквиваленты), и эти измерения могут использоваться в комбинации с регуляторами подачи регулятора статического заряда, чтобы удержать статический заряд слоя в заданном диапазоне.

Раскрытые здесь варианты осуществления дают улучшенное средство для более надежной работы металлоценовых катализаторов, которые были подвержены наслоению в реакторах псевдоожиженного слоя. Изобретение подходит также для применения с другими каталитическими системами.

Хотя изобретение было описано с отношении ограниченного числа вариантов. осуществления, специалисты в данной области, получив выгоду от этого изобретения, поймут, что могут быть разработаны другие варианты осуществления, которые не выходят за рамки изобретения, как оно раскрыто здесь. Соответственно, объем изобретения будет ограничиваться только приложенной формулой.

Все приоритетные документы полностью введены здесь ссылкой для всех юрисдикций, в которых такое введение разрешено. Далее, все цитированные здесь документы, включая методы испытаний, полностью введены здесь ссылкой для всех юрисдикций, в которых такое введение разрешено, в той степени, в которой такое описание согласуется с описанием настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОБАВКА ДЛЯ ПРОЦЕССОВ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНОВ | 2010 |

|

RU2527945C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ПРИМЕНЕНИЕМ АНТИСТАТИЧЕСКОГО АГЕНТА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ПРИСУТСТВИИ МЕТАЛЛОЦЕНОВОГО КАТАЛИЗАТОРА | 2021 |

|

RU2790829C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТСЛЕЖИВАНИЯ И ВОССТАНОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ СВОЙСТВ ПЛЕНКИ НА СТЕНКАХ РЕАКТОРА ПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2542240C2 |

| ДОБАВКА ДЛЯ ПОВЫШЕНИЯ СПЛОШНОСТИ ДЛЯ ПРОЦЕССОВ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2632878C2 |

| ДОБАВКА ДЛЯ СПОСОБОВ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНА | 2011 |

|

RU2577324C2 |

| РЕАКТОРНАЯ СИСТЕМА И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2486953C2 |

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2444531C2 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ И ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2514953C2 |

| СПОСОБ ОБРАБОТКИ ЗАРОДЫШЕВОГО СЛОЯ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ | 2009 |

|

RU2515900C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ НАНЕСЕННОГО КАТАЛИЗАТОРА С ЗАТРУДНЕННОЙ ГЕОМЕТРИЕЙ | 2010 |

|

RU2549541C2 |

Изобретение относится к способу регулирования наслоений в газофазном реакторе с псевдоожиженным слоем. Способ включает получение полиолефина с использованием металлоценового катализатора и регулятора статического заряда в газофазном реакторе; измерение уровня статического заряда слоя в газофазном реакторе, используя первый датчик статического заряда; измерение уровня статического заряда уноса в газофазном реакторе, используя второй датчик статического заряда; и подачу регулятора статического заряда в газофазный реактор с псевдоожиженным слоем в количестве, достаточном для удержания измеренного уровня статического заряда уноса и измеренного уровня статического заряда в слое на положительном значении, причем количество вводимого в газофазный реактор регулятора статического заряда базируется на измеренном уровне статического заряда уноса и измеренном уровне статического заряда слоя. Технический результат заключается в регулировании и уменьшении до минимума образования наслоений на стенках и своде газофазного реактора. 15 з.п. ф-лы, 4 ил.

1. Способ регулирования наслоений в газофазном реакторе с псевдоожиженным слоем, включающий:

получение полиолефина с использованием металлоценового катализатора и регулятора статического заряда в газофазном реакторе;

измерение уровня статического заряда слоя в газофазном реакторе, используя первый датчик статического заряда;

измерение уровня статического заряда уноса в газофазном реакторе, используя второй датчик статического заряда; и

подачу регулятора статического заряда в газофазный реактор с псевдоожиженным слоем в количестве, достаточном для удержания измеренного уровня статического заряда уноса и измеренного уровня статического заряда в слое на положительном значении, причем количество вводимого в газофазный реактор регулятора статического заряда базируется на измеренном уровне статического заряда уноса и измеренном уровне статического заряда слоя.

2. Способ по п.1, где первый датчик статического заряда содержит наконечник датчика вблизи стенки реактора рядом с нижним участком псевдоожиженного слоя в газофазном реакторе.

3. Способ по п.1, где стенка реактора и наконечник датчика содержат металлы, имеющие близкие проводящие свойства.

4. Способ по п.3, где наконечник первого датчика статического заряда и стенки реактора содержат углеродистую сталь.

5. Способ по п.1, где второй датчик статического заряда содержит наконечник датчика вблизи стенки реактора рядом с верхом псевдоожиженного слоя в газофазном реакторе.

6. Способ по п.5, где стенки реактора и наконечник второго датчика статического заряда содержат металлы, имеющие близкие проводящие свойства.

7. Способ по п.6, где наконечник второго датчика статического заряда и стенки реактора содержат углеродистую сталь.

8. Способ по п.1, где подача регулятора статического заряда включает подачу регулятора статического заряда прямо в газофазный реактор.

9. Способ по п.1, где подача регулятора статического заряда включает корректировку концентрации регулятора статического заряда в потоке подаваемого катализатора газофазного реактора.

10. Способ по любому из пп.1-9, где по меньшей мере один рабочий параметр реактора, влияющий на содержание твердой фазы, также регулируют на основе измеренного уровня статического заряда уноса и измеренного уровня статического заряда слоя.

11. Способ по п.10, где рабочий параметр реактора выбран из группы, состоящей из скорости подачи мономера, скорости подачи сомономера, скорости подачи катализатора, скорости подачи водорода, температуры в реакторе, давления в реакторе и их комбинаций.

12. Способ по п.1, где скорость подачи регулятора статического заряда составляет 0,2 кг/ч или больше.

13. Способ по п.1, где концентрация регулятора статического заряда в газофазном реакторе составляет 4 частей/млн или больше в расчете на полный вес подачи в газофазный реактор.

14. Способ по п.1, где второй датчик статического заряда устанавливают выше верха псевдоожиженного слоя в газофазном реакторе.

15. Способ по п.1, где второй датчик статического заряда устанавливают в зоне выгрузки реактора около выпуска рецикла или в линии рециркуляции.

16. Способ по п.1, где газофазный реактор содержит реакторную систему с псевдоожиженным слоем, в которой молекулы олефина могут каталитически полимеризоваться в непрерывном режиме в псевдоожиженном слое в условиях ожижения газовой средой, причем реакторная система включает:

вертикальный реактор, имеющий цилиндрическую нижнюю секцию и верхнюю секцию, сечение которой больше, чем у нижней секции, причем нижняя секция выполнена так, чтобы вмещать зону полимеризации, в которой может проводиться катализированная реакция полимеризации в условиях жидкого слоя, ожижаемого газовой средой, а верхняя секция способна действовать как зона уменьшения скорости для извлечения частиц, увлеченных в ожижающую среду, входящую в верхнюю секцию из нижней секции;

распределительную тарелку для ожижающей среды в пределах и у основания нижней секции, причем распределительная тарелка способна рассеивать ожижающую среду вверх через псевдоожиженный слой в нижней секции; и

причем первый датчик статического заряда для измерения статического заряда уноса содержит наконечник вблизи стенки реактора рядом с верхним участком псевдоожиженного слоя в нижней секции реактора,

а второй датчик статического заряда для измерения статического заряда в слое содержит наконечник вблизи стенки реактора рядом с нижним участком псевдоожиженного слоя в нижней секции реактора и выше распределительной тарелки.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 6548610 В2, 15.04.2003 | |||

| ЕР 0811638 А2, 10.12.1997 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 6008662 А, 28.12.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА | 1999 |

|

RU2230753C2 |

Авторы

Даты

2012-01-27—Публикация

2007-07-13—Подача