Плавка горных пород (базальта, диабаза и др.), а также различных шлаков производится либо в электрических печах, либо в ванных печах типа мартеновских.

Технику плавки горных пород в ваннах и электрических печах можно считать полностью освоенной, поэтому высокую себестоимость производства следует считать присущей этим методам. Работа по этим метода1 С связана с большим расходом топлива и электрической энергии.

Именно эта высокая себестоимость плавки в ваннах и электропечах и является одним из главных тормозов, препятствующих широкому внедрению каменного литья, несмотря на дешевизну исходного сырья (горные породы или отходы производства в виде шлаков).

Как известно шахтные печи отличаются высоким термическим коэфициентом полезного действия, простотой обслуживания, а также высокой удельной производительностью, т. е. весьма небольшими размерами установки на единицу продукции. Высокий коэфициент полезного действия шахтных печей, е.ак известно, достигается прин1дйпом противотока, т. е. тем, что обрабатываемый материал и теплоотдающие газы дви; жутся навстречу друг другу. Кроме того, отдельные куски обрабатываемого материала омываются со всех сторон горя(171

чими газами, что способствует интенси фикации процесса в целом.

При применен 1и шахтной печи для. плавки камня необходимо не только расплавить соответствующие горные породы, но также требуется удалит из. расплавленной массы пузырьки воздуха,, а также достичь полной однородности массы.

В предлагаемой шахтной печи для. плавки камня это достигается нагреванием массы до температуры, бОлее высокой, чём точка плавления, так как с повышением температуры вязкость массы сильно уменьшается, что способствует как освобождению рас 1Лавленной массы от воздуха и других газов, так и хорошему перемешиванию ее (в стеклоделии этот процесс называется осветлением или очисткой стекломассы).

Для осветления и дегазификацйи расплавленной массы, согласно изобретению,, в шахтной печи имеется специальный снабженный горелками бассейн, куда расплавденная масса стекает из шахтнойпечи и где она может сохранять некоторое время температуру, превышающую точку плавления исходного . материала.

Как показала практика, температура расплавленной массы при отливке должна быть в некоторых случаях ниже чем температура „осветления, так как при слишком высокой температуре литья.

эдкеет место значительная усадка, могущая вызвать появление усадочных ра«овин,,

Этот недостаток устраняется, согласно изобретению, понижением температуры массы, для чего предусмотрен специальный бассейн, куда расплавленная масса перепускается из ранее упомянутого бассейна, служащего для „осветления ; в этом втором бассейне масса охлаждается благодаря потерям тепла наружу.

Наконец, при производстве каменного -ЛИТЬЯ следует учитывать возможность засорения жидкой массы шлаками топлива. Степень вредности этого явления зависит от разных факторов, как-то: химического состава материалов для каменного литья, химического состава золы и топлива, количественного содержания золы в топливе и т. Д. Поэтому применяемый обычно в шахтных печах метод чередования слоев топлива и материала не всегда оказывается целесообразным; во многих случаях предпочтительнее жидкое или газообразное (а также пылевидное) топливо.

Для подачи воздуха, необходимого для горения топлива, загружаемого в шахту вместе с расплавленным камнем, в стенах шахты установлены фурмы.

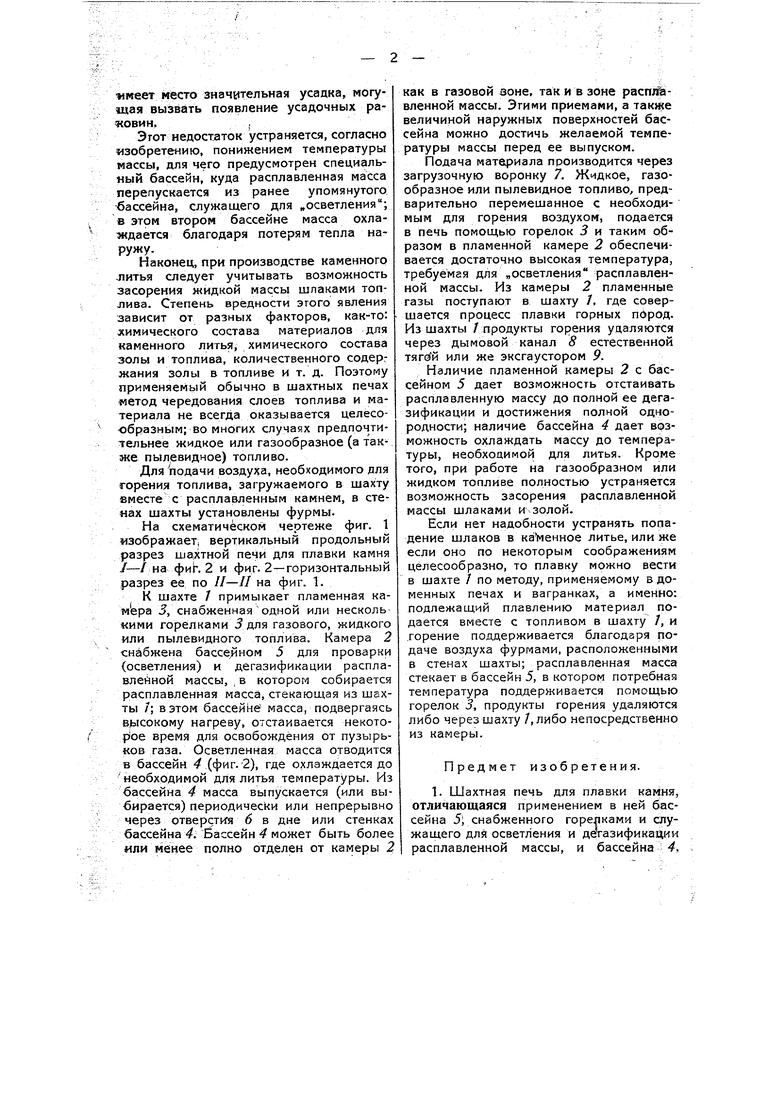

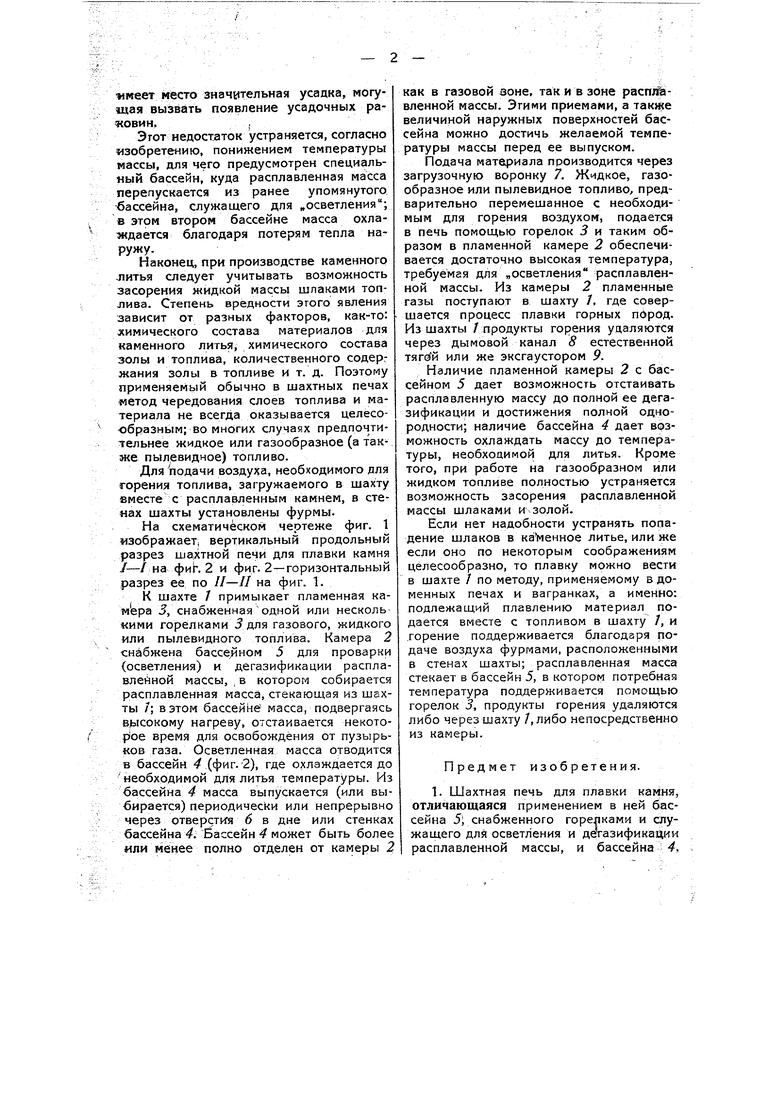

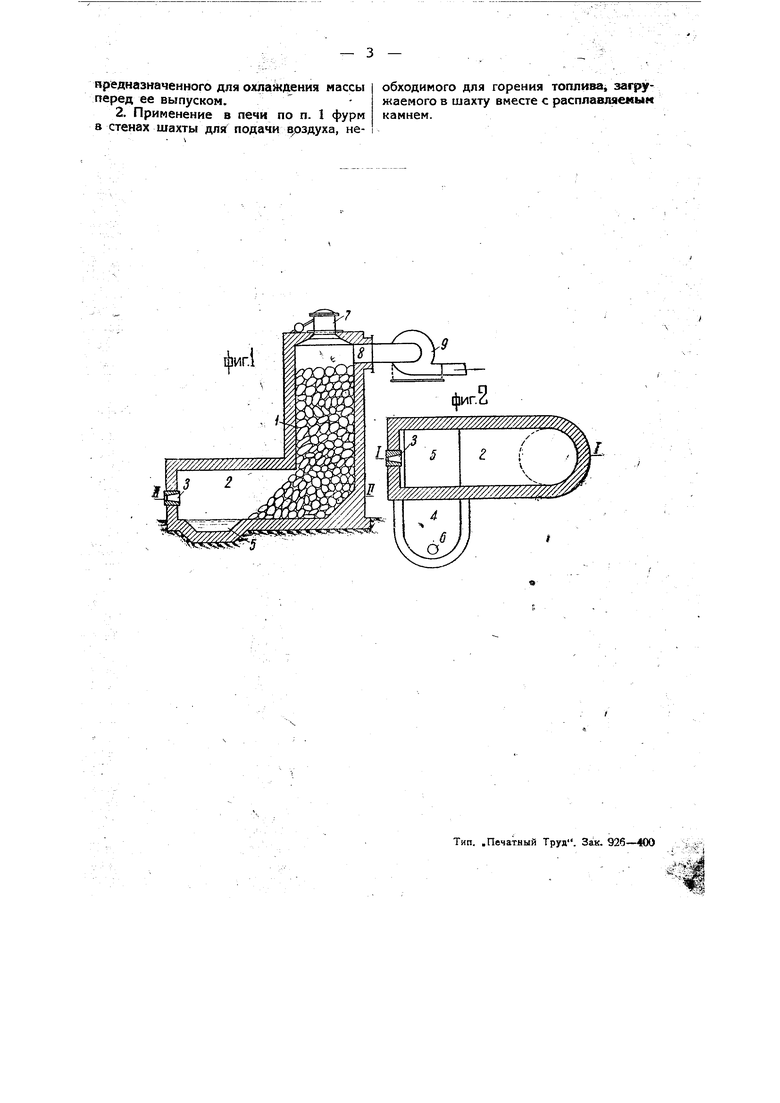

На схематическом чертеже фиг. 1 изображает, вертикальный продольный разрез шахтной печи для плавки камня /-/ на фиК 2 и фиг. 2-горизонтальный разрез ее по //-// на фиг. 1.

К шахте / примыкает пламенная камера 3, снабженная одной или несколь «ими горелками 5 для газового, жидкого или пылевидного топлива. Камера 2 снабжена бассеЯном 5 для проварки (осветления) и дегазификации расплавлейной массы, ,в котором собирается расплавленная масса, стекающая из шахты /; в этом бассейне масса, подвергаясь вь1сокому нагреву, отстаивается некотоpioe время для освобождения от пузырьков газа. Осветленная масса отводится в бассейн # (фиг. 2), где охлаждается до необходимой для литья температуры. Из бассейна 4 масса выпускается (или выбирается) периодически или непрерывно через OTBepCTtfH 6 в дне или стенках бассейна #. Бассейн может быть более или менее полно отделен от камеры 2

как в газовой зоне, так и в зоне расплГавленной массы. Этими приемами, а также величиной наружных поверхностей бассейна можно достичь желаемой температуры массы перед ее выпуском.

Подача материала производится через загрузочную воронку 7. Жидкое, газообразное или пылевидное топливо, предварительно перемешанное с необходимым для горения воздухом, подается в печь помощью горелок 3 и таким образом в пламенной камере 2 обеспечивается достаточно высокая температура, требуемая для осветления расплавленной массы. Из камеры 2 пламенные газы поступают в шахту /. где совершается процесс плавки горных пород. Из шахты /продукты горения удаляются через дымовой канал 8 естественной тягой или же эксгаустором 9.

Наличие пламенной камеры 2 с бассейном 5 дает возможность отстаивать расплавленную массу до полной ее дегазификации и достижения полной однородности; наличие бассейна 4 дает возможность охлаждать массу до температуры, необходимой для литья. Кроме того, при работе на газообразном или жидком топливе полностью устраняется возможность засорения расплавленной массы шлаками и золой.

Если нет надобности устранять попадение шлаков в ка 1енное литье, или же если оно по некоторым соображениям целесообразно, то плавку можно вести в шахте / по методу, применяемому в доменных печах и вагранках, а именно: подлежащий плавлению материал подается вместе с топливом в шахту 7, и .горение поддерживается благодаря подаче воздуха фурмами, расположенными в стенах шахты; расплавленная масса стекает в бассейн 5, в котором потребная температура поддерживается помощью горелок 3, продукты горения удаляются либо через шахту 7, либо непосредственно из камеры.

Предмет изобретения.

1. Шахтная печь для плавки камня, отличающаяся применением в ней бассейна 5, снабженного горелками и служащего для осветления и дегазификации расплавленной массы, и бассейна v,

иредназначенного для охлаждения массы перед ее выпуском.

2. Применение в печи по п. 1 фурм S стенах шахты для подачи воздуха, необходимого для горения топлива, загружаемого в шахту вместе с расплавюеиым

камнем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА В ВАГРАНКЕ | 2007 |

|

RU2340855C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086850C1 |

| Шахтная ватержакетная печь для плавки материалов | 1981 |

|

SU939905A1 |

| Способ приготовления стекла в шахтной печи и стеклоплавильная шахтная печь | 1938 |

|

SU54149A1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА В СТЕКЛОВАРЕННОЙ ПЕЧИ И ГОРЕЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В УКАЗАННОЙ ПЕЧИ | 2002 |

|

RU2301201C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2002 |

|

RU2266872C2 |

| ВАГРАНКА И СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНЫХ РАСПЛАВОВ | 2009 |

|

RU2482077C2 |

| Способ компенсации тепловых потерь | 1935 |

|

SU49274A1 |

| ГОРЕЛКА ДЛЯ ПЛАВИЛЬНОГО АППАРАТА ПОГРУЖНОГО ГОРЕНИЯ | 2016 |

|

RU2715786C2 |

| СПОСОБ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ОКИСЛОВ АЛЮМИНИЯ В ВЫСОКОТЕМПЕРАТУРНОЙ ДОМЕННОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086656C1 |

Авторы

Даты

1936-01-31—Публикация

1934-11-06—Подача