Настоящее изобретение относится к горелке для использования в плавильном аппарате погружного горения и к плавильному аппарату погружного горения, в частности для плавления стекловидного или стеклуемого материала, оборудованного такими горелками.

Стекловидные материалы обычно получают из смеси сырьевых материалов, например, силикатов, базальта, известняка, кальцинированной соды, и/или других дополнительных компонентов, которые вводят в плавильный аппарат и плавят до состояния вязкой жидкости при температурах порядка 1250-1500°С; расплав затем подают в процесс формовки. В зависимости от предполагаемого использования расплава, например, для изготовления плоского стекла, полого стекла, непрерывных волокон для целей армирования или волокон для изоляционных целей, надлежащая дополнительная стадия очистки расплава может требоваться выше по потоку относительно процесса формовки. Химический состав расплава и его физические свойства выбирают в зависимости от предполагаемого использования и процесса формовки.

Обычные стеклоплавильные аппараты содержат источник энергии над поверхностью стекломассы, например, от горелок, дающих пламя в пространстве между поверхностью стекломассы и сводом плавильного аппарата, при этом тепло переносится к стекломассе самим пламенем и излучением от материала свода. Исходный сырьевой материал, который следует расплавить, загружают сверху стекломассы в плавильном аппарате, и тепло передается от расплава к исходному материалу, который вводят в расплав. В некоторых стеклоплавильных аппаратах энергию подводят при помощи электроподогреваемых электродов, расположенных под поверхностью расплава; такие электроды могут обеспечивать единственный источник тепла или использоваться совместно с горелками.

Стеклоплавильные аппараты, используемые для изготовления изоляции из каменной ваты, обычно представляли собой вагранки.

При плавлении с погружным горением сырьевые материалы обычно плавятся путем подачи топлива и кислородсодержащего газа через массу расплавленного материала, вызывая смешивание и горение указанного топлива и кислорода в указанной массе, расплавляя дополнительный сырьевой материал при помощи тепла, получаемого горением смеси газа и топлива. Альтернативно, топливо и воздух и/или кислород сжигают снаружи указанной массы и продувают горячие дымовые газы через стекломассу.

Обычные горелки, используемые для погружного горения, обычно дают пламя, которое может становиться нестабильным, в частности при предельных условиях перемешивания в стекломассе. Обычные горелки для плавления с погружным горением стеклуемого материала обычно содержат горелки в виде концентрических труб, также называемые горелки типа «труба в трубе». Внутренняя труба обычно выполнена для продувания топлива, предпочтительно газа, а наружная труба выполнена для продувания окислителя.

Известные горелки для погружного горения создают сильное перемешивание и повышенные скорости материала в ванне расплава плавильного аппарата погружного горения.

Дополнительная конструкция известных горелок для погружного горения имеет выровненный ряд форсунок, соединенных с общим источником подачи смеси воздуха и топлива, или каждая соединена отдельно с источником подачи кислородсодержащего газа и с источником подачи топлива.

Настоящее изобретение направлено на предоставление улучшенной горелки для погружного горения, способной давать пламена горелок, которые имеют хорошую стабильность пламени, и сниженное перемешивание в ванне расплава. Настоящее изобретение также направлено на предоставление улучшенного плавильного аппарата погружного горения, который имеет подходящее перемешивание ванны расплава.

Горелку для погружного горения можно использовать в способе и/или плавильном аппарате, раскрытом в любом из документов WO 2015/014917, WO 2015/014918, WO 2015/014920 или WO 2015/014921, каждый из которых при этом включен в настоящую завку в виде ссылки.

Горелка для погружного горения настоящего изобретения содержит по существу параллелепипедный корпус, на повернутой к расплаву поверхности которого имеется продольная щель, причем две противоположные стенки щели содержат ряд форсунок, в которые отдельно подают топливо и кислородсодержащий газ. Топливо предпочтительно содержит топливный газ. Предпочтительно подавать эти материалы отдельно, обеспечивая подходящую смесь в форсунках, перед сгоранием в щели и/или в расплаве. Конструкция горелки настоящего изобретения распределяет пламя или пламена по длине щели, таким образом увеличивая поверхность контакта и теплообменную поверхность между пламенами и/или продуктами сгорания с расплавом и, следовательно, увеличивая перенос энергии между пламенами и/или продуктами сгорания и расплавом. Кроме того, по сравнению с горелками типа «труба в трубе» скорость, с которой продукты сгорания фактически подаются в расплав, предпочтительно снижена, хотя все еще поддерживается достаточное перемешивание и взбалтывание расплава для того, чтобы воспользоваться преимуществами погружного горения. Поскольку форсунки ориентированы в направлении, перпендикулярном направлению пламен, выходящих из горелки, снижается риск входа расплавленного стекла в неисправные форсунки и их блокирования. Этот риск также снижается из-за узкого зазора щели.

Щель предпочтительно имеет узкий зазор. Обнаружили, что подходящим является зазор от 10 до 30 мм, предпочтительно от 15 до 25 мм, наиболее предпочтительно приблизительно 20 мм.

Горелка предпочтительно изготовлена из стальных пластин, предпочтительно стойкой к высоким температурам стали, которая может подходящим образом выбираться специалистом в данной области техники. Стенки щели предпочтительно охлаждаются охлаждающей жидкостью, предпочтительно водой. Аналогично, повернутая к расплаву поверхность горелки, которая находится в контакте с расплавом, также предпочтительно охлаждается охлаждающей жидкостью. Тепловую энергию, отводимую посредством охлаждающих жидкостей, можно предпочтительно использовать для любой подходящей цели.

Согласно предпочтительному варианту осуществления настоящего изобретения первый и второй продольные каналы(объемы) предусмотрены с каждой продольной стороны щели; причем первый продольный канал соединен с источником кислорода, таким как обогащенный кислородом воздух или технический кислород, и с форсунками, расположенными в соответствующей боковой стенке щели, а второй продольный канал соединен с источником топлива и с форсунками, расположенными в соответствующей боковой стенке щели.

Согласно альтернативному предпочтительному варианту осуществления параллелепипедный корпус горелки содержит первый внешний продольный объем, имеющий в общем U-образное поперечное сечение, и второй внутренний продольный объем, находящийся внутри указанного первого внешнего продольного объема, имеющий также в общем U-образное поперечное сечение, причем один из продольных объемов содержит соединение с источником подачи кислорода или обогащенного кислородом воздуха, а другой содержит соединение с источником подачи топлива, предпочтительно топливным газом, причем концы ответвлений продольных объемов находятся в жидкостной связи с форсунками горелки. Первый внешний продольный объем подает кислород или обогащенный кислородом воздух, а второй внутренний продольный объем подает топливо.

Форсунки предпочтительно расположены на расстоянии от повернутой к расплаву поверхности горелки в 1-3 раза большем, чем ширина щели.

Согласно предпочтительному варианту осуществления ряд форсунок, расположенных на одной из противоположных боковых стенок щели, смещен относительно ряда форсунок, расположенных на другой противоположной боковой стенке щели. Это конкретное расположение обеспечивает высокую турбулентность газа в щели и распределение пламени по всей длине щели, при этом препятствуя прониканию расплава в щель.

Щель предпочтительно выступает на расстоянии в 1-10 раз, предпочтительно 1-5 раз, больше ее ширины ниже уровня форсунок, определенных линией, проходящей через центр форсунок, расположенных на одной боковой стенке щели. Обнаружили, что путем увеличения объема щели стабильность пламен улучшается. Кроме того, если, несмотря на всю должную осторожность, расплав входит в щель, глубина щели обеспечивает накопление расплава перед тем, как закупорится форсунка.

Предпочтительно фланец расположен вокруг параллелипепедного корпуса горелки на расстоянии от повернутой к расплаву поверхности указанного корпуса. Фланец выполнен для прикрепления горелки к днищу или боковой стенке плавильного аппарата ниже уровня расплава. Фланец предпочтительно расположен на расстоянии от повернутой к расплаву поверхности для того, чтобы горелка находилась поперек днища или боковой стенки горелки, и также возможно для того, чтобы обеспечить выступание горелки в плавильный аппарат, создавая пламена на расстоянии от днища или боковой стенки горелки для снижения коррозии соответствующей стенки плавильного аппарата вблизи от горелки.

Согласно другому аспекту настоящее изобретение также предлагает плавильный аппарат погружного горения, содержащий днище и боковые стенки плавильного аппарата, выпускное отверстие для сырьевого материала, и выпускное отверстие для расплава, и по меньшей мере одну горелку, расположенную ниже уровня расплава, причем по меньшей мере одна из указанных горелок представляет собой горелку, описанную выше в настоящем документе. Предпочтительно по меньшей мере две или более, предпочтительно по меньшей мере три, по меньшей мере четыре или по меньшей мере пять и/или менее 20, менее 18, менее 16, менее 14, менее 12 или менее 10 таких погружных горелок предусмотрено в плавильном аппарате, предпочтительно на дне плавильного аппарата погружного горения.

Обнаружили, что конструкция горелки обеспечивает сниженную скорость газа, с которой дымовые газы выходят из горелки, с сопутствующим снижением скоростей материала в ванне расплава и, таким образом, сниженным перемешиванием в ванне расплава, хотя все еще обеспечивая надлежащее перемешивание и однородность расплава относительно состава и температуры. Кроме того, по сравнению с известными горелками типа «труба в трубе» или «труба в трубе в трубе» выпускное отверстие для дымовых газов распределяется на большее количество меньших отверстий, таким образом создавая меньшие пламена с повышением поверхностей контакта между пламенем и стекломассой и улучшенный перенос энергии от горелки к расплаву. Кроме того, расположение форсунок горелки сбоку, на боковых стенках щели, снижает риск закупоривания горелки отверждающимся или отвердевшим расплавом в необычных, или экстремальных, или переходных ситуациях.

Горелка и/или плавильный аппарат могут быть приспособлены и/или сконфигурированы для обжига и/или плавления сырьевых материалов. Это может быть «стеклоплавильный аппарат», другими словами плавильный аппарат, приспособленный и сконфигурированный для плавления стеклоподобных материалов, включая материалы, выбранные из стекла, стекловидных материалов, камня и горной породы. Стеклоплавильный аппарат можно использовать для изготовления плоского стекла, полого стекла, стекловолокна, непрерывных волокон для целей армирования, минеральных волокон для изоляционных целей, минеральной ваты, каменной ваты или стекловаты. Плавильный аппарат можно использовать для превращения сырьевых материалов для получения фритты, цементного клинкера, а именно глиноземного цементного клинкера, или абразивов, а именно абразивов, полученных плавлением. Плавильный аппарат можно использовать для превращения сырьевых материалов, в частности стеклованием, например: стеклование медицинских отходов; стеклование золы, в частности из мусоросжигательных установок; стеклование порошков, например, пыли от чугунного литья или других цехов литья металла; стеклование гальванического шлама, шлама дубилен или отходов горнодобывающей промышленности; уничтожение отходов, в частности стеклованием, например, загрязненной почвы, почвы, загрязненной тяжелыми металлами или смолой, глиняных фильтров, шлама, активированного угля, радиоактивных отходов, шламов, содержащих свинец или цинк, огнеупоров, в частности огнеупоров, содержащих хром. Особенно в случае стеклоплавильного аппарата сырьевые материалы могут включать: силикаты, базальт, известняк, кальцинированную соду, цеолитный катализатор, отработанный катализатор, отработанную футеровку емкостей, огнеупорные материалы, алюминиевый шлак, шлаки от плавления алюминия, отходы средств пожаротушения на основе песка, шлак, гальванический шлак, клинкер, производственные отходы, золу и их комбинации.

Расплав в плавильном аппарате при работе может достигать температуры, в частности температуры, при которой его удаляют из плавильного аппарата, которая составляет по меньшей мере 1100°С, по меньшей мере 1200°С или по меньшей мере 1250°С и которая может быть не выше 1650°С, не выше 1600°С, не выше 1500°С или не выше 1450°С. Топливо может быть твердым или жидким, но может предпочтительно представлять собой топливный газ, такой как природный газ, пропан и/или бутан. Горелка может также содержать соединение с источником инертного газа, в частности источником азота или источником сжатого воздуха. Если горение прерывают, может быть желательно продувать через блок горелки инертный газ под высоким давлением, а не окислитель и/или топливный газ, для предотвращения поступления материала, например, расплава, в частности жидкого стекла, в горелку и затвердевания в ней. Также, таким образом, обеспечивается способ подачи пламени и/или продуктов сгорания из горелки для погружного горения в расплав через щель. Такие горелки являются особенно подходящими для использования в плавильных аппаратах погружного горения, например, для производства стекловолокон, минеральной стекловаты, штапельного стекловолокна и волокон из каменной ваты. Особенно в таких случаях указанные горелки обычно расположены в днище плавильных аппаратов погружного горения и могут несколько выступать в ванну жидкого стекла. Подходящее охлаждение конца, выступающего из днища печи, таким образом защищает горелку от чрезмерного износа.

Рабочее давление такой горелки для погружного горения, которое является давлением газов, получаемых внутри горелки, должно быть достаточным для преодоления газами давления жидкости в расплаве и, таким образом, барботирования через расплав и создания перемешанного расплава. Предпочтительно давления регулируют таким образом, что частицы расплава достигают скорости до 2 м/с. Расплав и/или сырьевые материалы в плавильном аппарате могут достигать скорости, которая составляет ≥0,1 м/с, ≥0,2 м/с, ≥0,3 м/с или ≥0,5 м/с и/или которая составляет ≤2 м/с, ≤1,8 м/с или ≤1,5 м/с. Скорость дымовых и/или горючих газов, а именно на выходе из форсунки(ок) горелки, может составлять ≥20 м/с, ≥30 м/с, 40 ≥ м/с, ≥50 м/с, ≥60 м/с и/или ≤100 м/с. Предпочтительно скорость дымовых газов является такой, чтобы показать целевую скорость потока холодного сырья 15-45 м/с, что, как считается, обеспечивает эффективный теплообмен с расплавом. Целевая скорость потока холодного сырья понимается как означающая скорость газов при температуре окружающей среды, которые не были воспламенены.

Кислородсодержащий газ может представлять собой воздух, но предпочтительно является кислородом, техническим кислородом, например, газом с содержанием кислорода по меньшей мере 95 масс. %, или обогащенным кислородом воздухом.

Предпочтительно вводимый газ поддерживает расплавленную массу в состоянии перемешивания и турбулентности, которое является пузырящейся массой. Перенос тепла, таким образом, является значительным, и перемешивание ванны желательно для однородности готового продукта. Отходящие газы, выходящие из ванны, можно поддерживать под высоким давлением, и они могут проходить через свежий сырьевой материал для ускорения теплообмена и подогрева указанного сырьевого материала перед любой обработкой и выводом в окружающую среду.

Высота ванны расплава в плавильном аппарате, в частности когда плавильная камера по существу цилиндрическая, предпочтительно с внутренним диаметром плавильной камеры 1,5-3 м, более предпочтительно 1,75-2,5 м, может составлять:

≥ приблизительно 0,75 м, ≥ приблизительно 0,8 м, ≥ приблизительно 0,85 м или

≥ приблизительно 0,9 м; и/или

≤ приблизительно 2,2 м, ≤ приблизительно 2 м, ≤ приблизительно 1,8 м или

≤ приблизительно 1,6 м.

Плавильный аппарат погружного горения может иметь несколько таких горелок для погружного горения, число которых составляет ≥2, ≥3,≥4 или ≥5 и/или ≤20, ≤18, ≤15,

≤12 или ≤10.

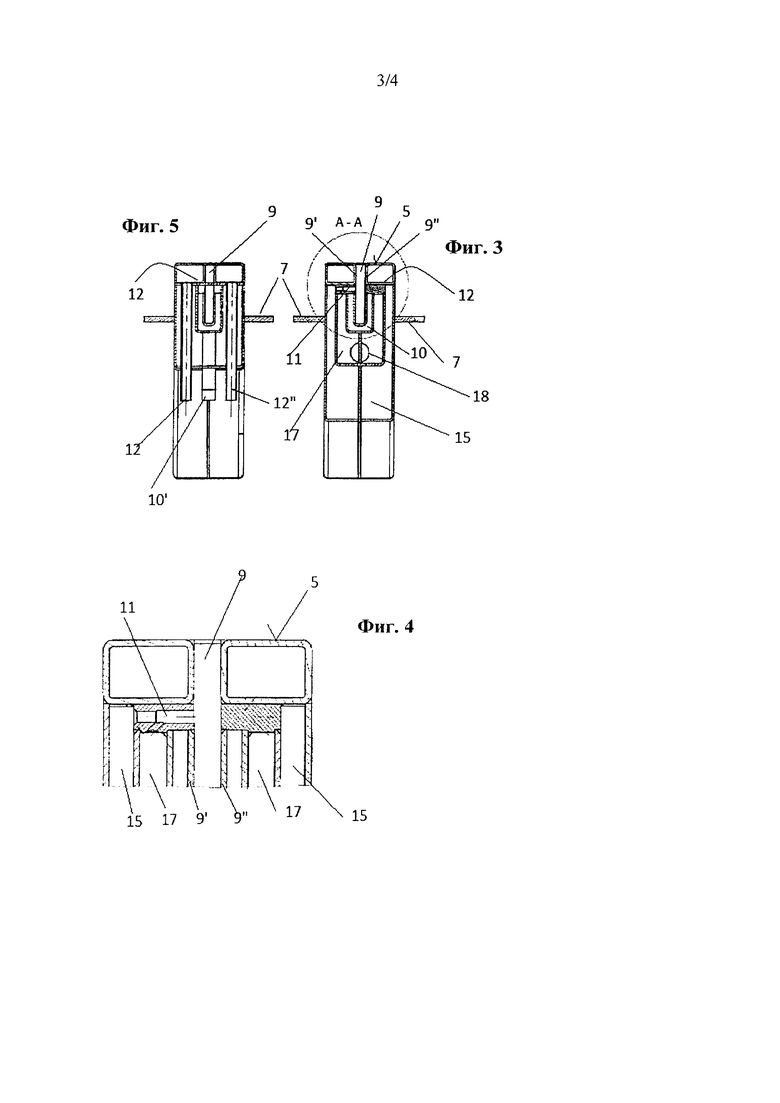

Состав расплава, получаемого погружным горением в случае стеклоплавильного аппарата, может содержать одно или более из:

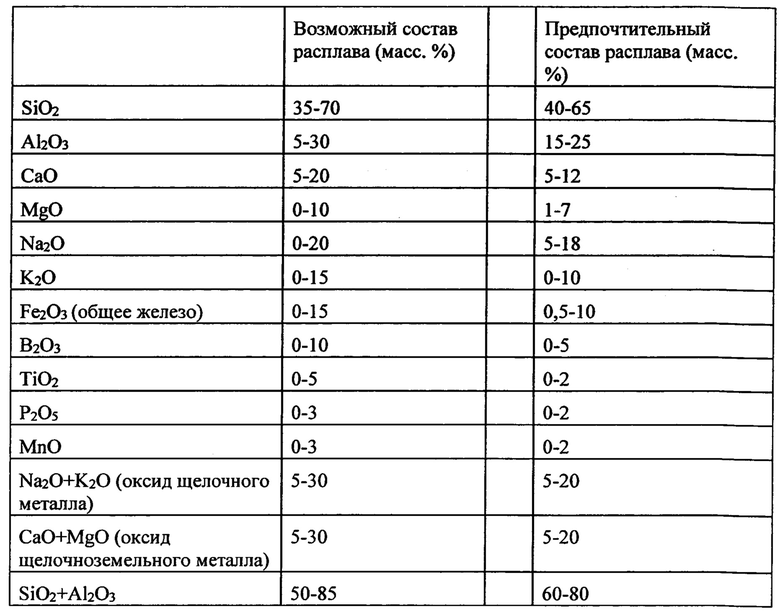

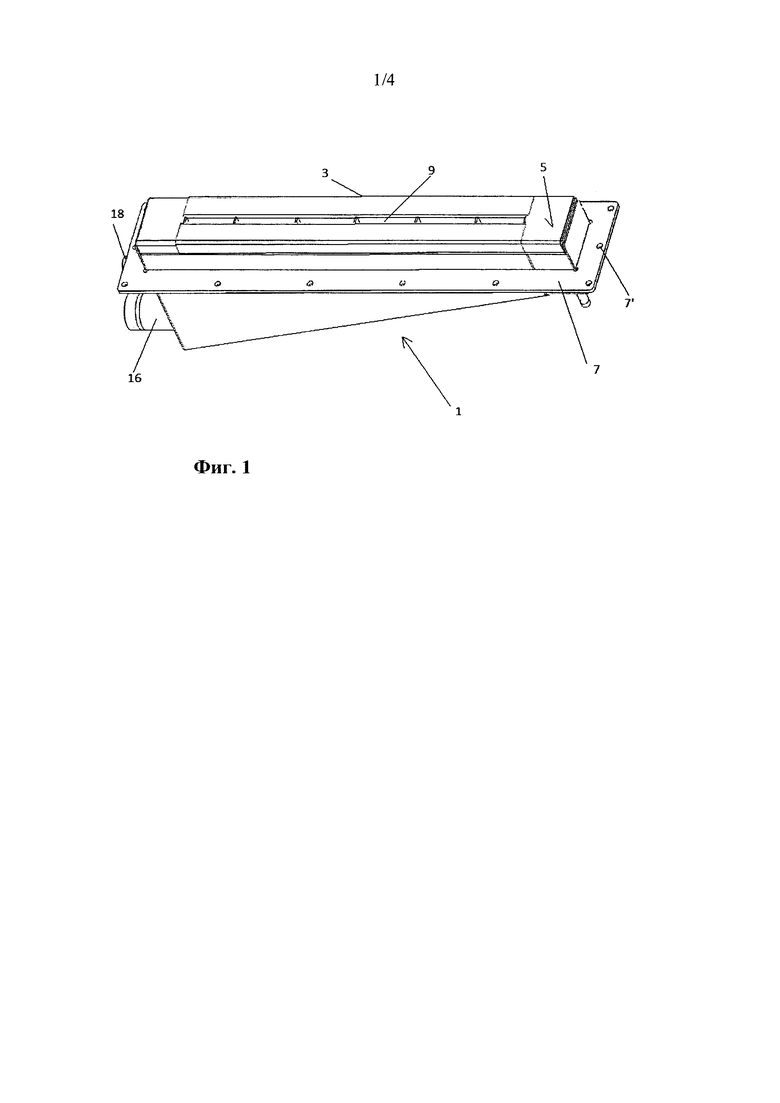

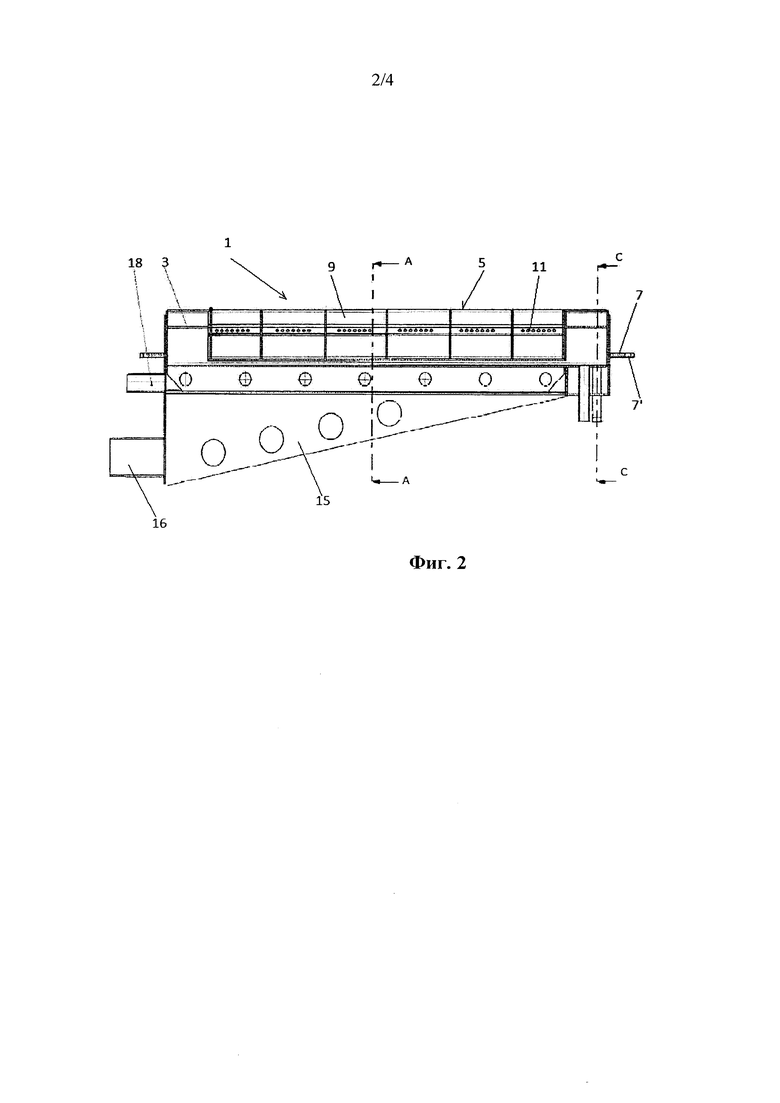

Настоящее изобретение будет описано более подробно со ссылкой на приложенные фигуры, на которых:

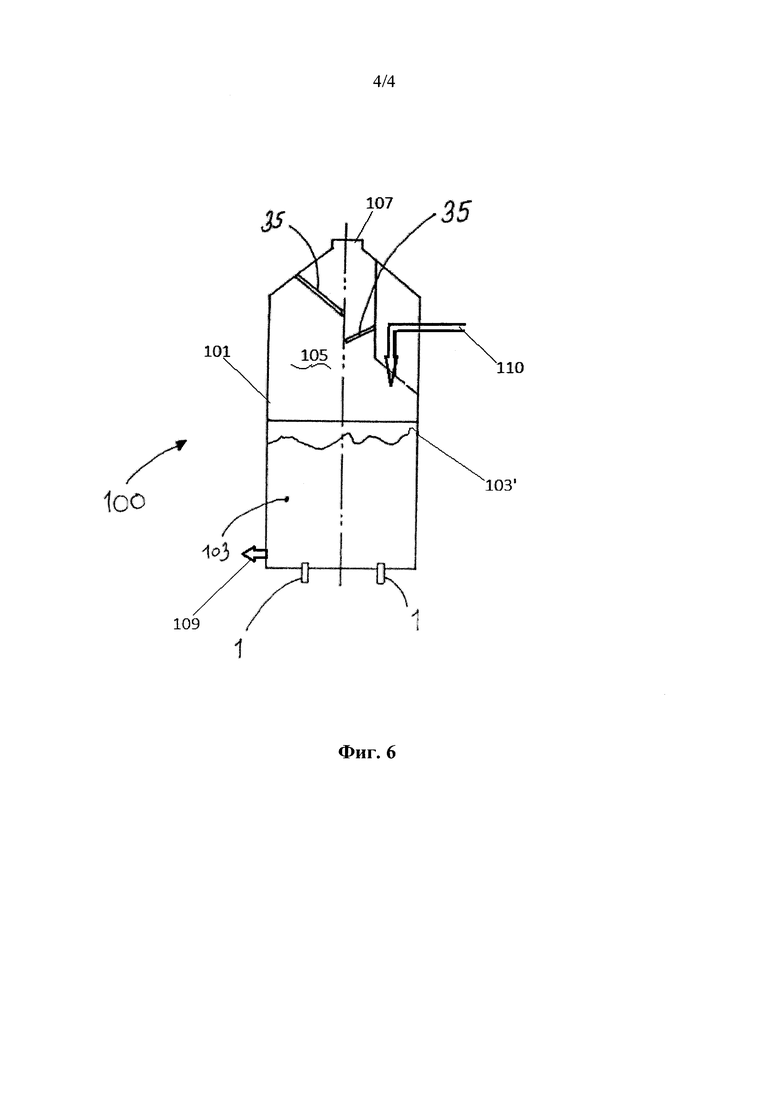

фиг. 1: представляет собой вид в перспективе предпочтительного варианта осуществления горелки настоящего изобретения;

фиг. 2: представляет собой продольное сечение горелки для погружного горения настоящего изобретения;

фиг. 3: представляет собой поперечное сечение горелки для погружного горения настоящего изобретения по линии А-А фиг. 2;

фиг. 4: представляет собой увеличенный вид сверху фиг. 3;

фиг. 5: представляет собой поперечное сечение горелки для погружного горения настоящего изобретения по линии С-С фиг. 2;

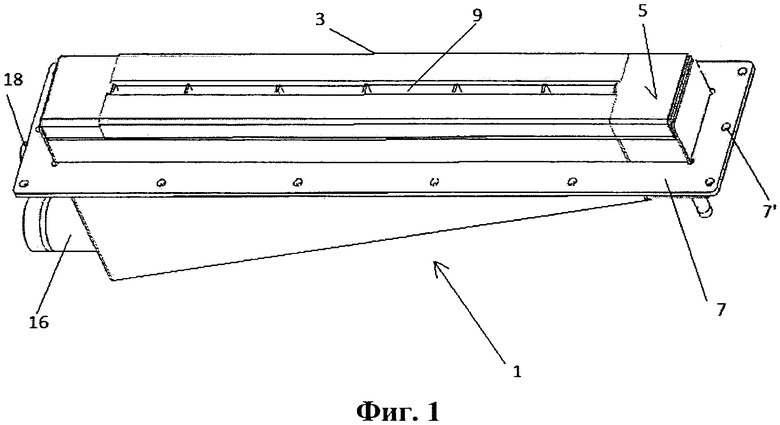

и на фиг. 6 показано схематическое изображение плавильного аппарата настоящего изобретения.

Горелка, показанная на фиг. 1, имеет по существу параллелепипедный корпус 3 с повернутой к расплаву поверхностью 5 и содержит фланец 7 для установки горелки на днище или боковой стенке плавильного аппарата. С более конкретной ссылкой на фиг. 2, 3 и 5 показано, что повернутая к расплаву поверхность 5 содержит щель 9. Ряд выровненных форсунок 11 горелки расположен на продольных боковых стенках 9' и 9'' щели 9. Нижняя часть щели 9 окружена двойной стенкой 10, определяющей пространство со стенками 9' и 9'' щели 9, в котором циркулирует охлаждающая жидкость, такая как вода. Сверху горелки двойная стенка 5,12 определяет дополнительное пространство для циркуляции охлаждающей жидкости, которая охлаждает повернутую к расплаву поверхность 5 сверху горелки, которая находится в контакте с жидким расплавом. Соответствующие охлаждающие пространства взаимосвязаны и содержат впускные соединительные трубки 12' и 12'' для соединения с источником охлаждающей жидкости, а также выпускную соединительную трубку 10'. Форсунки предпочтительно расположены на таком расстоянии от повернутой к расплаву поверхности горелки, которое в 1-3 раза больше ширины щели, между охлаждающим пространством на повернутой к расплаву поверхности горелки и охлаждающим пространством, охватывающим щель 9. Противоположные форсунки предпочтительно смещены друг относительно друга. По существу параллелепипедный корпус горелки содержит два продольных объема по существу U-образного поперечного сечения, первый внешний объем 15 и второй внутренний объем 17, находящийся внутри U-образного первого объема 15. Концы ответвлений U-образного первого объема 15 соединены с форсунками 11 горелки. Аналогично, концы ответвлений U-образного второго объема 17 также соединены с форсунками 11 горелки. Первый объем 15 выполнен для переноса кислорода и содержит соединение 16 с источником подачи кислорода. Второй объем 17 выполнен для переноса топливного газа и содержит соединение 18 с источником подачи топливного газа. Как более очевидно исходя из фиг. 4, кислород и топливный газ смешиваются в форсунке 11 перед подачей в щель 9. Соединения 16 и 18 показаны как продольно ориентированные боковые соединения. Альтернативно, соединение 16 и/или соединение 18 можно также обеспечивать как вертикальное соединение, например, в зависимости от расположения горелки в плавильном аппарате, для которого она предназначена.

Горелка является особенно подходящей для плавильного аппарата погружного горения, такого как плавильный аппарат, показанный на фиг. 5. Плавильный аппарат 100 погружного горения может содержать по меньшей мере одну горелку 1 для погружного горения, как описано. Горючие или дымовые газы распределяются по большому числу выпускных отверстий форсунок с сопутствующим повышением числа пламен и, таким образом, поверхности обмена для переноса энергии от газа к расплаву.

Горелки могут проходить через стенку или предпочтительно днище плавильного аппарата погружного горения и прикрепляться к ним при помощи установочного фланца 7, приспособленного для закрепления его на днище печи, например, посредством винтов или других крепежных элементов, проходящих через соответствующее число отверстий установочного фланца 7' для плотного прикрепления горелки 1 на стенке печи. Расстояние между установочным фланцем 7 и повернутой к расплаву поверхностью 5 горелки достаточно для нахождения горелки поперек стенки или днища плавильного аппарата и для выступления в плавильный аппарат. Это расположение обеспечивает поддержание пламени горелки на желаемом расстоянии от соответствующей стенки или днища. Подходящее охлаждение горелки, как описано выше, таким образом защищает горелку от чрезмерного износа.

Плавильный аппарат погружного горения настоящего изобретения содержит печь, содержащую плавильную камеру 101, оборудованную по меньшей мере одной горелкой 1, как описано, которая содержит расплав 103 и находится в связи с верхней камерой 105 и трубой 107 для отвода дымовых газов. Эти горячие газы можно использовать для подогрева сырьевого материала, и/или топливного газа, и/или окислителя, используемого в горелках. Дымовые газы, выходящие из ванны, можно поддерживать под высоким давлением, и они могут проходить через свежий сырьевой материал для ускорения теплообмена и подогрева указанного сырьевого материала. Дымовые газы обычно отфильтровывают перед высвобождением в окружающую среду, необязательно после разбавления свежим воздухом для снижения их температуры.

Подаваемый газ поддерживает расплавленную массу в состоянии перемешивания, что представляет собой пузырящуюся массу. Перенос тепла, таким образом, является значительным, и перемешивание ванны предпочтительно для однородности готового продукта. Из-за относительно высокого числа пламен площадь энергообмена между газом и расплавом повышается по сравнению с обычными горелками; это может также улучшать энергоэффективность плавильного аппарата.

Расплав можно отводить из плавильной камеры 101 через регулируемое выпускное отверстие 109, предпочтительно расположенное на боковой стенке топочной камеры, по существу напротив устройства 110 подачи сырьевого материала.

Стенка печи предпочтительно содержит двойную стальную стенку, охлаждаемую охлаждающей жидкостью, предпочтительно водой. Соединения для охлаждающей воды обеспечены на внешней стенке печи. Поток охлаждающей жидкости предпочтительно достаточен для отвода энергии от внутренней стенки так, что расплав может отверждаться на внутренней стенке, и охлаждающая жидкость, здесь - вода, не закипает.

Если это желательно, печь может быть установлена на демпферах, которые сконструированы для поглощения вибрационного движения.

Плавильный аппарат особенно предпочтителен для изготовления стекловолокон, минеральной ваты, стекловаты или каменной ваты. Его энергоэффективность снижает потребление энергии, а его универсальность обеспечивает простое изменение состава сырьевого материала. Эта простота эксплуатации и низкие капитальные затраты также предпочтительны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВИЛЬНЫЙ АППАРАТ ПОГРУЖНОГО ГОРЕНИЯ | 2016 |

|

RU2699114C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ТВЕРДОЙ КОМПОНЕНТЫ ШИХТЫ ПОСРЕДСТВОМ ГОРЕЛОК ПОГРУЖНОГО ГОРЕНИЯ | 2014 |

|

RU2675827C2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОВИДНЫХ МАТЕРИАЛОВ ПУТЕМ ПЛАВЛЕНИЯ | 2014 |

|

RU2675706C2 |

| СПОСОБЫ И ПЛАВИЛЬНЫЕ ПЕЧИ ПОГРУЖНОГО ГОРЕНИЯ | 2014 |

|

RU2673246C2 |

| СТЕКЛОПЛАВИЛЬНАЯ ПЕЧЬ | 2007 |

|

RU2473475C2 |

| СПОСОБ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩЕГО МАТЕРИАЛА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И КИСЛОРОДОТОПЛИВНАЯ ГОРЕЛКА | 2002 |

|

RU2288193C2 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ И СПОСОБ СТАЛЕЛИТЕЙНОГО ПРОИЗВОДСТВА | 2022 |

|

RU2828265C2 |

| СИСТЕМА И СПОСОБ АНОДНОГО РАФИНИРОВАНИЯ МЕДИ | 2011 |

|

RU2573846C2 |

| МНОГОРЕЖИМНОЕ УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ГОРЕНИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ ЭТОГО УСТРОЙСТВА | 2010 |

|

RU2492389C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ, МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И/ИЛИ ШЛАКОВ | 2011 |

|

RU2550438C2 |

Группа изобретений относится к горелке для погружного горения, плавильному аппарату погружного горения, способу подачи пламени и/или продуктов сгорания из горелки для погружного горения в расплав. Техническим результатом является улучшение стабильности пламени, снижение интенсивности перемешивания в ванне расплава. Горелка для погружного горения содержит по существу параллелепипедный корпус, повернутую к расплаву поверхность, которая содержит продольную щель, две противоположные стенки щели, содержащие ряд форсунок. В каждую горелку отдельно подается топливо и кислородсодержащий газ. Щель имеет узкий зазор, составляющий от 10 до 30 мм. Форсунки расположены на расстоянии от повернутой к расплаву поверхности горелки, которое в 1-3 раза больше ширины щели. Ряд форсунок расположен на одной из противоположных боковых стенок щели и смещен относительно ряда форсунок, расположенных на другой из противоположных боковых стенок щели. 3 н. и 13 з.п. ф-лы, 6 ил.

1. Горелка (1) для погружного горения, содержащая по существу параллелепипедный корпус (3), повернутую к расплаву поверхность (5), которая содержит продольную щель (9), две противоположные стенки щели (9', 9''), содержащие ряд форсунок (11), причем в каждую отдельно подается топливо и кислородсодержащий газ,

в которой щель (9) имеет узкий зазор, составляющий от 10 до 30 мм, предпочтительно от 15 до 25 мм, наиболее предпочтительно приблизительно 20 мм,

в которой форсунки (11) расположены на расстоянии от повернутой к расплаву поверхности (5) горелки, которое в 1-3 раза больше ширины щели (9), и

в которой ряд форсунок (11), расположенных на одной (9') из противоположных боковых стенок щели (9), смещен относительно ряда форсунок (11), расположенных на другой из противоположных боковых стенок (9'') щели.

2. Горелка по п. 1, в которой щель (9) выступает на расстояние в 1-10 раз, предпочтительно 1-5 раз, больше ее ширины ниже уровня форсунок (11), определенного линией, проходящей через центр форсунок, расположенных на одной боковой стенке щели.

3. Горелка по любому из предшествующих пунктов изготовлена из стальных пластин, предпочтительно стойкой к высоким температурам стали.

4. Горелка по любому из предшествующих пунктов, в которой стенки (9', 9'') щели (9) предпочтительно охлаждаются охлаждающей жидкостью, предпочтительно водой.

5. Горелка по любому из предшествующих пунктов, в которой повернутая к расплаву поверхность (5) горелки охлаждается охлаждающей жидкостью.

6. Горелка по любому из предшествующих пунктов, в которой первый и второй продольные каналы (15, 17) предусмотрены на каждой продольной стороне щели (9), причем первый продольный объем соединен с источником кислорода и с форсунками (11), расположенными на соответствующей боковой стенке щели, а второй продольный объем соединен с источником топлива и с форсунками (11), расположенными на соответствующей боковой стенке щели.

7. Горелка по любому из предшествующих пунктов, в которой параллелепипедный корпус (3) горелки содержит первый внешний продольный объем (15), имеющий в общем U-образное поперечное сечение, и второй внутренний продольный объем (17), находящийся внутри указанного первого внешнего продольного объема, имеющий также в общем U-образное поперечное сечение, причем один из продольных объемов (15) содержит соединение (16) для подачи кислородсодержащего газа, предпочтительно кислорода или обогащенного кислородом воздуха, а другой (17) содержит соединение (18) для подачи топлива, предпочтительно топливного газа, причем концы ответвлений продольных объемов (15, 17) находятся в жидкостной связи с форсунками (11) горелки.

8. Горелка по п. 7, в которой первый внешний продольный объем (15) подает кислород или обогащенный кислородом воздух, а второй внутренний продольный объем (17) подает топливо.

9. Горелка по любому из предшествующих пунктов, в которой фланец (7) расположен вокруг параллелепипедного корпуса (3) горелки на расстоянии от повернутой к расплаву поверхности (5) указанного корпуса (3) и выполнен для закрепления горелки (1) на днище или боковой стенке плавильного аппарата ниже уровня расплава.

10. Плавильный аппарат (100) погружного горения, содержащий днище и боковые стенки плавильного аппарата, устройство (110) подачи сырьевого материала и выпускное отверстие (109) для расплава и по меньшей мере одну горелку (1), расположенную ниже уровня расплава (103), причем по меньшей мере одна из указанных горелок представляет собой горелку по любому из предшествующих пунктов.

11. Плавильный аппарат погружного горения по п. 10, содержащий по меньшей мере две, более предпочтительно по меньшей мере три, по меньшей мере четыре или по меньшей мере пять и/или менее 20, менее 18, менее 16, менее 14, менее 12 или менее 10 таких погружных горелок (1).

12. Плавильный аппарат погружного горения по п. 10 или 11, отличающийся тем, что это стеклоплавильный аппарат, в котором горелка(и) (1) расположена(ы) на днище плавильного аппарата.

13. Плавильный аппарат погружного горения по любому из пп. 10-12, причем плавильный аппарат представляет собой стеклоплавильный аппарат для изготовления стекловолокон, волокон минеральной ваты, стекловаты и волокон каменной ваты.

14. Плавильный аппарат погружного горения по любому из пп. 10-13, отличающийся тем, что плавильная камера, по существу цилиндрическая, предпочтительно с внутренним диаметром плавильной камеры 1,5-3 м, более предпочтительно 1,75-2,5 м, и высота расплава составляет ≥ приблизительно 0,75 м, ≥ приблизительно 0,8 м, ≥ приблизительно 0,85 м или ≥ приблизительно 0,9 м; и/или ≤ приблизительно 2,2 м, ≤ приблизительно 2 м, ≤ приблизительно 1,8 м или ≤ приблизительно 1,6 м.

15. Способ подачи пламени и/или продуктов сгорания из горелки для погружного горения в расплав, в котором пламя и/или продукты сгорания подают через узкую щель в расплав, причем высокая турбулентность газа создается в щели за счет расположения, согласно которому ряд форсунок, расположенных на одной из противоположных стенок щели, смещены относительно ряда форсунок, расположенных на другой из противоположных стенок щели, и распределение пламени создается по всей протяженности щели.

16. Способ по п. 15, в котором расплав представляет собой стекломассу, которую формуют в минеральные волокна, выбранные из стекловолокон, непрерывных стекловолокон, штапельного стекловолокна и волокон каменной ваты.

| Способ отопления барботажных печей для получения минеральных расплавов и погружная горелка для его осуществления | 1989 |

|

SU1689307A1 |

| Погружная горелка | 1983 |

|

SU1137278A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАВКИ И ОСВЕТЛЕНИЯ СТЕКЛОМАССЫ | 1999 |

|

RU2246454C2 |

| Погружная горелка | 1978 |

|

SU690242A1 |

| Конденсатор отработавшего пара для локомотивов | 1931 |

|

SU28221A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2020-03-03—Публикация

2016-01-27—Подача