При предлагаемом способе приготовления стекла в шахтной печи, с использованием натрия в форме поваренной СОЛИ, натрий вводят в парообразном состоянии в нижнюю часть шахты, я шихты, содержаш,ие кальций и кремний, подают в шахту сверху в виде брикетов.

Стеклоплавильная печь для осуществления указанного способа приготовления стекла состоит из соединенных перешейком шахты и рафинажного бассейна. По периферии основания шахты расположены нецентрально направленные нагревательные горелки беспламенного горения, в ПОЛОСТИ которых открываются направленные под углом к последним каналы для ввода поваренной соли.

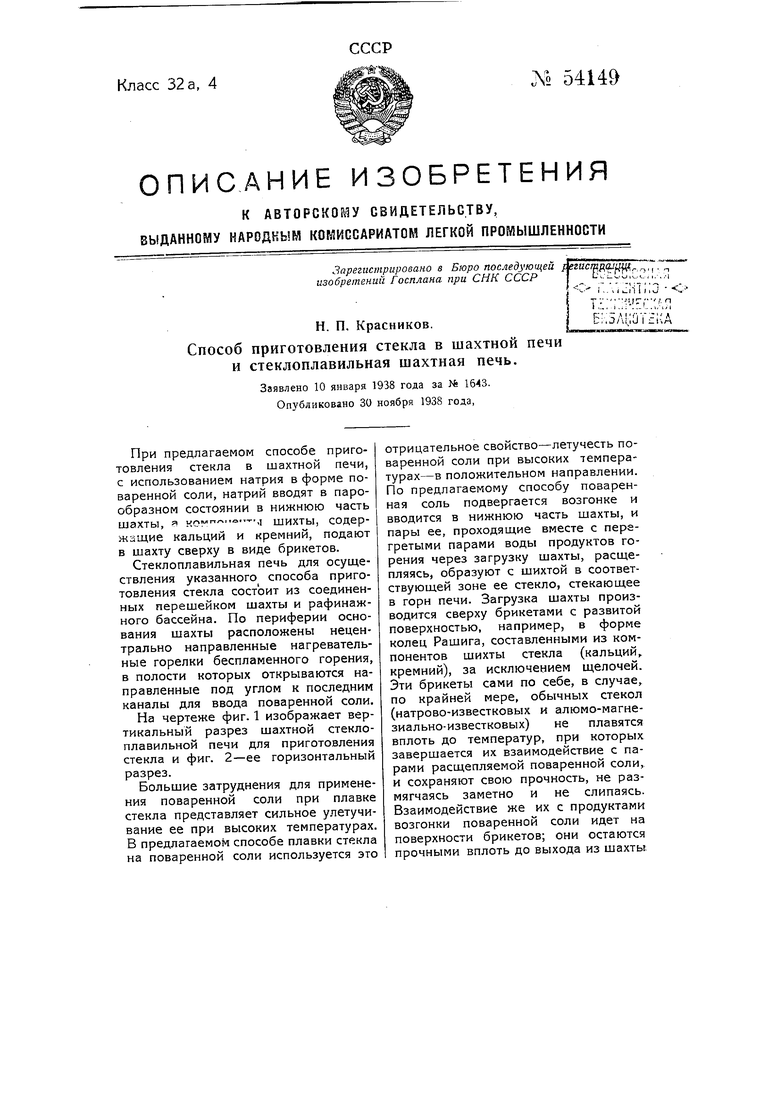

На чертеже фиг. 1 изображает вертикальный разрез шахтной стеклоплавильной печи ДЛЯ приготовления стекла и фиг. 2-ее горизонтальный разрез.

Большие затруднения для применения поваренной соли при плавке стекла представляет сильное улетучивание ее при высоких температурах. В предлагаемом способе плавки стекла на поваренной соли используется это

отрицательное свойство-летучесть поваренной СОЛИ при высоких температурах-в положительном направлении. По предлагаемому способу поваренная СОЛЬ подвергается возгонке и вводится в нижнюю часть шахты, и пары ее, проходящие вместе с перегретыми парами воды продуктов горения через загрузку шахты, расщепляясь, образуют с шихтой в соответствующей зоне ее стекло, стекающее в горн печи. Загрузка шахты производится сверху брикетами с развитой поверхностью, например, в форме колец Рашига, составленными из компонентов шихты стекла (кальций,, кремний), за исключением щелочей. Эти брикеты сами по себе, в случае, по крайней мере, обычных стекол (натрово-известковых и алюмо-магнезиально-известковых) не плавятся ВПЛОТЬ до температур, при которых завершается их взаимодействие с парами расщепляемой поваренной соли, и сохраняют свою прочность, не размягчаясь заметно и не слипаясь. Взаимодействие же их с продуктами возгонки поваренной соли идет на поверхности брикетов; они остаются прочными ВПЛОТЬ до выхода из шахты;

3 горн, к этому моменту процесс их взаимодействия завершается и отдельные брикеты уже целиком переходят в расплав. Таким образом, шахта всегда, при надлежащем режиме процесса плавки, будет свободна от сопротивлений прохождению газов-теплоносителя, могущих возникнуть от размягчения и слипания загрузки шахты; тестообразное состояние загрузки, как и в случае применения обычных брикетов со щелочами, исключается, Подобным же образом ведут себя брикеты без щелочей, но изготовленные на связке из растворимого стекла (содержание NagO в брикетах не свыше 2-3%). Процесс стеклообразования, при условии применения щелочи из поваренной соли в парообразной фазе, идет с весьма большой скоростью; газообразные продукты реакции легко и быстро удаляются с газообразными продуктами горения. Вследствие наличия огромной площади соприкосновения брикетов с газообразными компонентами щихты использование поваренной соли, паров воды и воздуха идет с большой полнотой, и практически необходимый избыток газообразных компонентов против теоретически необходимого оказывается небольшим. Расщепление поваренной соли в парообразном состоянии в присутствии паров воды, перегретых о температур порядка 1000-1300, должно итти практически мгновенно.

Таким образом, предлагаемый процесс стеклообразования из твердых и газообразных компонентов отличается тем, что в этом процессе сохраняется постоянно наличие твердой, жидкой и газообразной фаз, а наличие тестообразного состояния компонентов исключается, что позволяет вести процесс в щахте печи, через которую проходят продукты горения, отдающие шихте свою теплоту вплоть до температур порядка 100°. При этом удается удалить из шихты почти полностью все, железо вследствие образования хлористого железа при взаимодействии НС1 (продукта расщепления rSaCl) с железом щихты и летучести хлористого железа при температурах его образования в щахте.

Дозировка компонентов производится дозировкой брикетов и дозировкой подачи в камеры продуктов возгонки поваренной соли; применяемые в промышленности для точной дозировки сыпучих материалов устройства вполне применимы и в данном случае. Возможна, кроме того, присадка некоторых добавочных компонентов непосредственно в горн шахтной печи. При этих условиях необходим тщательный контроль состава плавящегося стекла с применением методов экспресс-анализов, уже разработанных и для стекольного производства.

Рафинаж стекла частично идет даже в шахте печи и, в особенности, в горне; однако, необходимо отдельное помещение-бассейн, соединенный с щахтой перешейком, в котором рафинирование стекла должно полностью закончиться.

Предлагаемая стеклоплавильная шахтная беспламенная печь для приготовления стекла, с введением натрия в форме поваренной соли, состоит из двух отделений-шахтного 8 и рафинажного J8. Шахтное отделение состоит из колошниковой части D, предназначенной для загрузки брикетов через загрузочные отверстия 2 и имеющей выходное отверстие / для удаления отходящих газов, конической расширяющейся книзу части С, предназначенной для нагрева брикетов, и части В в форме перевернутого усеченного конуса, выходящей горловиной А в горн щахтного отделения. Процесс силикатообразования идет в части В в соответствии с температурной областью этой части шахты. В этой области выделяется также теплота силикатообразования. Пары поваренной соли, расщепляющиеся в присутствии паров воды и некоторого количества кислорода продуктов горения, здесь реагируют на поверхности брикетов, образуя стеклообразный расплав, протекающий между брикетами и стекающий в горн. В части С шахты, вместе с отходящим газами из продуктов реакции поваренной соли с парами воды и брикетами, имеется только НС1. Температура в области горловины А и реакционной части В шахты падает, примерно, от 1300 до 1000°, в части С шахты температура понижается, примерно, от 1000 до 100°. Стены шахты, заключенные в железный кожух 7, отделенный от огнеупора стен изоляцией 6, состоят в зонах частей D и С из кислотоупорного огнеупора 5, например, диабазовых блоков или кислотоупорного шамота на соответствуюш.ей замазке, а в зоне части В-из щелочеустойчивого огнеупора //, например, сименсита или монофранса. Кожух 7, несуш,ий нагрузку всей шахты, опирается на колонны-ноги 25, 30, 42 при помощи опорного кольца 20.

Шахта 8 отделяется от горна плоским огнеупорным кольцом /2 из щелочеустойчивого огнеупора, образованным фасонными блоками, стянутыми металлическим копьцом-кожухом 2/. Это кольцо, образующее горловину А и часть зоны Б, опирается на стены кладки горна. В стенах горна по периферии основания шахты расположены нецентрально направленные беспламенные горелки 26, каналы 27 для ввода поваренной соли, открывающиеся в полость горелок, и окна 37 для загрузки стеклянного боя или присадок. Стены горна, окна 37, -а также наклонный стол J3 горна с расположенным над ним и под устьем шахты горизонтальным столом J3a, тоже выложены из щелочеустойчивого сверхогнеупора, как и кольцо /2. Стол J3a предназначен поддерживать „ножку загрузки шахты 8, образуемую выходящими из горловины остатками брикетов, которые окончательно расплавляются на столе /5а; весь расплав стекает со стола J3a Б бассейн 23 горна. Для сообщения огнестойкости столу J3a он выкладывается из особо стойкого сверхогнеупора, например, монофракса Н.

Горн шахтного отделения соединен с рафинажным отделением перешейком-каналом 57, в стене которого также расположены беспламенные горелки i . Нагревательные горелки 26 и 43 горна и перешейка нецентрально направлены для того, чтобы создать в горне вращающийся по кругу-спирали поток раскаленных газов, в целях усреднения их и выравнивания

температур и давлений в горне. Удаление газов из горна и просос их через загрузку шахты достигается разрежением, создаваемым в шахте 8 за счет отсоса газов через выходное отверстие 7. Так как в отходящих газах присутствует НС1,то целесообразно сооружение устройства для извлечения НС1 из газов, в целях использования значительных количеств НС1.

Стекло из горна через упомянутый перешеек 31, в котором ставится заградительная лодка, не показанная на чертеже, поступает в рафинажное отделение представляющее собой четырехугольный или иной формы бассейн 75, соединяющийся с не отапливаемым отделением для студкигомогенизации стекла и с рабочей для выработки изделий частью печи. Как отделение для студки-гомогенизации, так и выработочная часть печи на чертеже не показаны; их конфигурации зависят от вида вырабатываемых изделий и от способа выработки. Рафинажное отделение печи перекрыто сводом 15 с теплоизоляцией М; в стенах /б над бассейном размещены беспламенные горелки 77. Дно 19 и вся остальная часть кладки рафинажного отделения сооружаются из обычных для стеклоплавильных печей огнеупоров (шамот, корхарт, динас и т. п.).

При беспламенном отоплении можно получить высокие температуры на генераторном газе без подогрева газа и воздуха и, следовательно, все тепло горения можно использовать в шахте печи, так как нет необходимости отходящее тепло применять для подогрева газа и воздуха для горения. Беспламенное горение не требует большого пламенного пространства, как обычное пламенное горение, и практически завершается в полости горелки, следовательно, процесс горения в этом случае можно максимально совместить с процессом отдачи тепла нагреваемому материалу, что приближает процесс взаимодействия теплоносителя с теплопоглотителем, в данном случае газового беспламенного отопления, к такому же процессу при прослойном смешении твердого топлива с шихтой в шахтной печи. Эти

особенности отопления шахтной печи должны обеспечить высокий коэфициент полезного действия ее в случае плавки стекла.

Для обслуживания шахты служат плошадки 4, W, в шахте имеются шуровочные отверстия 5, 9 для наблюдения и ухода. Вся установка должна быть снабжена контрольно-измерительной аппаратурой для наблюдений и измерений в целях регулирования хода плавки. Использование беспламенного отопления позволяет применить в широком масштабе автоматический контроль и автоматическое регулирование режима установки, так как для данного способа плавки стекла автоматическое регулирование режима является крайне желательным.

Средствами регулирования хода плавки, являются изменения температур по зонам, что достигается изменениями количества подаваемого газа и воздуха, соотношения их и величины разрежения. При беспламенном отоплении изменения количеств подаваемых газа и воздуха и их соотношения достигаются легко, точно и плавно. Кроме того, также возможно изменять подачу брикетов и, соответственно, поваренной соли, и величину разрежения, в зависимости от чего может меняться скорость прохождения газов через шахту, при прочих равных условиях. Эти регулировки по шахте возможны при самостоятельном установленном режиме рафинажного отделения установки, так как беспламенные горелки весьма легко, точно и быстро могут быть отрегулированы на подачу газа и, соответственно, воздуха. Так как отходящие газы рафинажного отделения проходят через шахту, то изменение режима рафинажного отделения вызывает необходимость подрегулирования режима шахтного отделения. При пламенных горелках задача регулирования режима в таких условиях была бы весьма сложной, при беспламенных же горелках такая регулировка проще и может выполняться быстро и, при желании, легко может быть автоматизирована. Пуск в ход установки начинается, как обычно, с выводки; затем производится

загрузка бассейна боем. Далее, после понижения температуры в горне, через шуровочные отверстия 9 загружается бой на стол /За, для образования „ножки загрузки до горловины в зоне части А, после чего, обычным способом, через загрузочные отверстия 2 в шахту подаются брикеты, а в каналы 27-поваренная соль; температуру в горне постепенно повышают с таким расчетом, чтобы расплавление „ножки из боя шло со скоростью, соответствующей скорости плавки брикетов. Загрузка шахты доводится до нормальной высоты после того, как образовалась „ножка уже из расплава брикетов и установлен нормальный режим плавки.

Относительно небольшая высота загрузки шахты в начальный период пуска в ход и установки и изменение ее высоты позволят легче и скорее образовать нормальную „ножку и установить режим плавки.

Предмет изобретения.

1.Способ приготовления стекла в шахтной печи с введением натрия в форме поваренной соли, отличающийся тем, что содержащие кальций и кремний компоненты шихты подают в виде брикетов сверху, а поваренную соль вводят в парообразном состоянии в нижнюю часть шахты.

2.Стеклоплавильная печь для осуществления способа по п. 1 с шахтой и бассейном, соединенными перешейком, отличающаяся применением расположенных по периферии основания шахты нецентрально направленных нагревательных горелок.

3.В печи по п. 2 применение горелок беспламенного горения.

4.Форма выполнения печи по по. 2 и 3, отличающаяся применением предназначенных для ввода поваренной соли каналов 27, открывающихся в полости горелок 26 и направленных под углом к последним.

5.Форма выполнения печи по пп. 2-4, отличающаяся применением горизонтального стола J3a, расположенного под устьем шахты на наклонном столе /5.

к авторскому свидетельству Н. П. Красникова

Л 54149

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНАЯ ВАННАЯ ПЕЧЬ | 1932 |

|

SU38269A1 |

| ВАННА СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ ДЛЯ МАШИН ФУРКО | 1932 |

|

SU45723A1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| Стекловаренная многокамерная печь стадийной варки | 1950 |

|

SU90776A1 |

| Шахтная печь для плавки камня | 1934 |

|

SU45839A1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 2006 |

|

RU2334925C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| Плавильная шахтная печь для алюминиевых сплавов | 1990 |

|

SU1772557A1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2014 |

|

RU2588700C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ С ШАХТНОЙ ПРЕДКАМЕРОЙ | 2004 |

|

RU2272794C2 |

Шип

m й , .,.,.

ТР Т-/у

mni:p. .

6

ej

////////fj/////A - I - - -

////////i////.

-Р- У// /7//// /////.

5

/За

Фиг2

/ / f

4

ff

/S // //

//

f9

(

//

Авторы

Даты

1938-01-01—Публикация

1938-01-10—Подача