Изобретение относится к контрольно-измерительной технике легкой промышленности и предназначено для непрерывного измерения плотности, например, текстильных материалов.

Известный ультразвуковой непрерывный способ определения плотности намотки рулонных материалов характеризуется сложностью и трудоемкостью его реализации.

Цель изобретения - повышение точности.

Это достигается тем, что одновременно с измерением определяют действительный и теоретический радиусы наматываемого на приемную бобину рулона, причем теоретический радиус определяют как произведение числа оборотов приемной бобины на толщину наматываемого материала, а плотность намотки вычисляют как отношение теоретического радиуса к действительному.

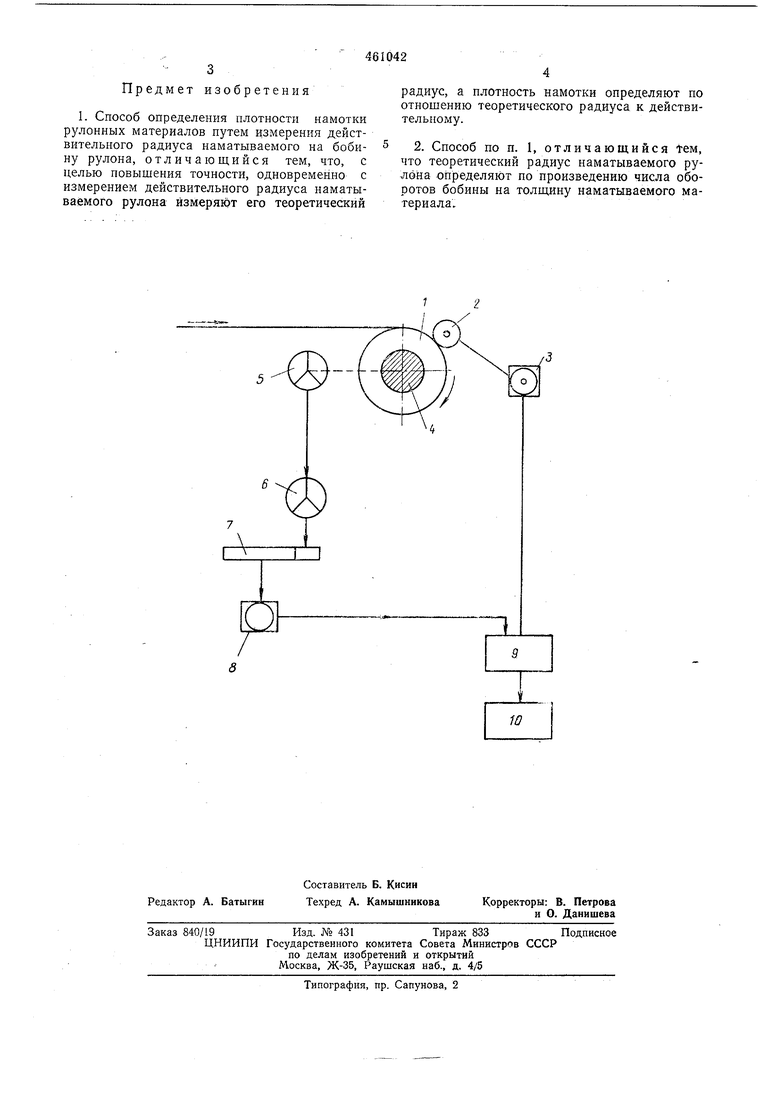

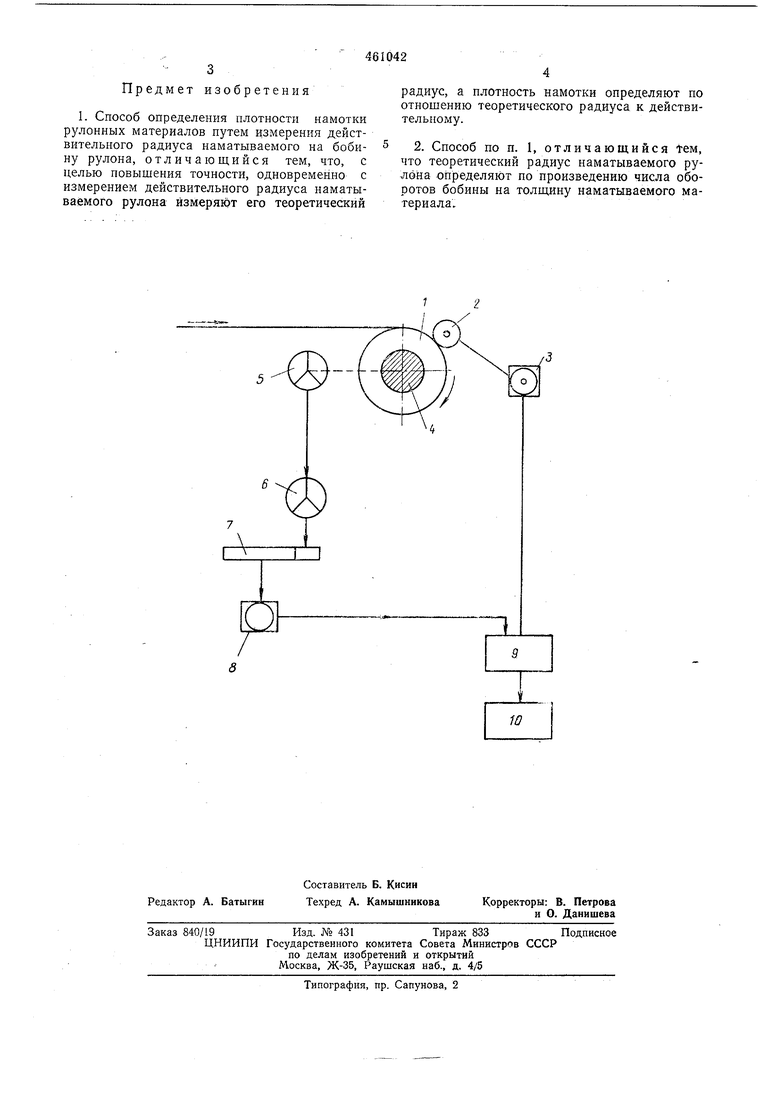

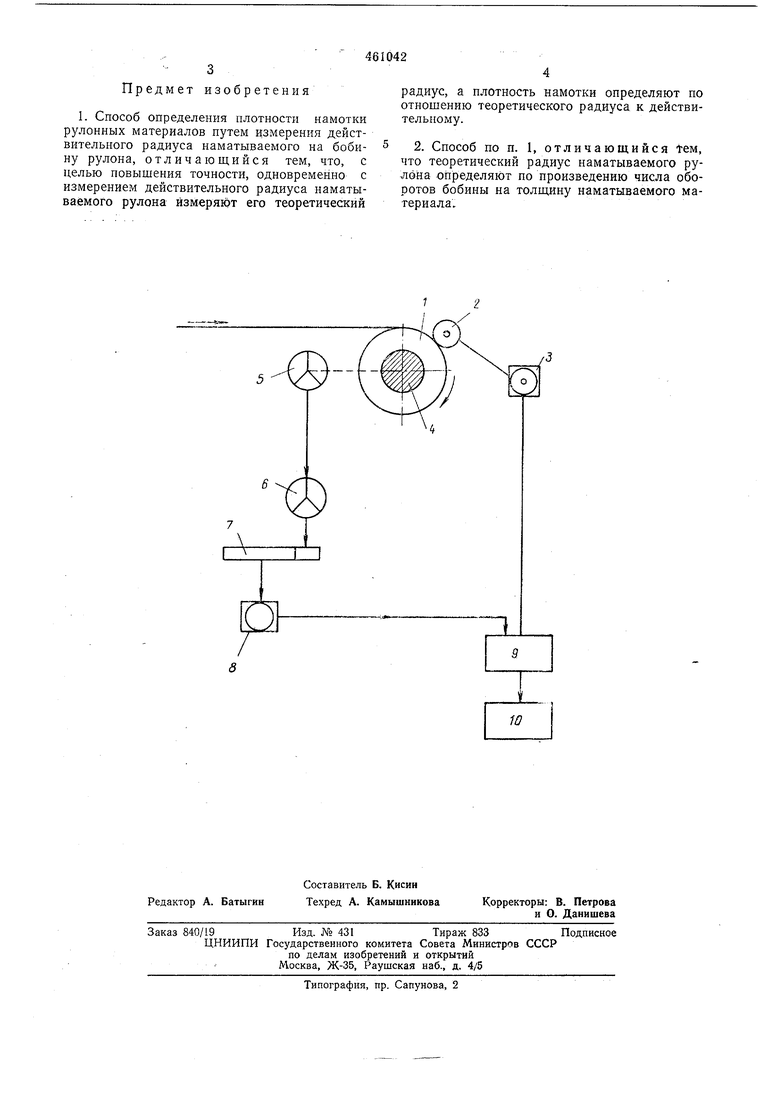

На чертеже представлена схема, с помош,ью которой может быть реализован предлагаемый способ.

По наматываемому рулону 1 катится ролик 2, который увеличением диаметра рулона передает угловое перемеш,ение датчику 3 угла поворота, преобразующему угловое перемещение в сигнал, пропорциональный действительному радису рулона. На-валу.приемной бобины 4 установлен сельсин-датчик 5, который вращает сельс ььпришник 6 с угловой скоростью, равнойскоростинама ть1ваё мого рулонаГ

Сельсин-приемник 6 насажен на ось понижающего редуктора 7, выходной вал которого поворачивается на угол, пропорциональный теоретическому радиусу наматываемого рулона, равному количеству оборотов рулона, умноженному на толщину наматываемого материала. При постоянной толщине наматываемого материала производится непрерывное и точное вычисление теоретического радиуса.

Точность вычисления теоретического радиуса наматываемого рулона зависит от точности поддержания толщины наматываемого материала. При производстве ленточных материалов толщина наматываемого полотна всегда

поддерживается постоянной.

Датчик 8 угла поворота преобразует угловое перемещение выходного вала редуктора 7 в сигнал, значение которого в каждый момент

времени равно теоретическому значению радиуса наматываемого рулона.

Сигналы от датчиков 3 и 8 угла поворота поступают в блок 9 деления, на выходе которого появляется сигнал, соответствующий

плотности намотки рулона. Этот сигнал можно использовать в системе автоматического управления намоткой ленточного материала и завести на вторичный прибор 10, который будет показывать изменение плотности рулона

в процесс ёго намоткй.

Предмет изобретения

1. Способ определения плотности намотки рулонных материалов путем измерения действительного радиуса наматываемого на бобину рулона, отличающийся тем, что, с целью повышения точности, одновременно с измерением действительного радиуса наматываемого рулона измеряют его теоретичесжий

радиус, а плотность намотки определяют по отношению теоретического радиуса к действительному.

2. Способ по п. 1, отличающийся teM, что теоретический радиус наматываемого рулона определяют по произведению числа оборотов бобины на толщину наматываемого материала;

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2012 |

|

RU2523497C2 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ ПЛОТНОСТИ НАМОТКИ ГИБКОГО МАТЕРИАЛА | 2016 |

|

RU2626736C1 |

| Устройство для автоматического регулирования натяжения при намотке рулонного материала | 1988 |

|

SU1595774A1 |

| Устройство для регулирования натяжения ленточного материала | 1980 |

|

SU906883A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2012 |

|

RU2523291C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РУЛОНА ГИБКОГО МАТЕРИАЛА | 1998 |

|

RU2151729C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2536488C2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ТКАНИ В РУЛОН | 2015 |

|

RU2608683C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2016 |

|

RU2675314C2 |

| Устройство для определения плотности намотки рулонного материала | 1980 |

|

SU887399A1 |

Авторы

Даты

1975-02-25—Публикация

1973-05-22—Подача