1

Изобретение относится к средствам автоматизации технологических процессов, конкретнее - к устройствам для определения плотности намотки рулонных материалов, таких, как ткань, бумага и т. д.

Известно устройство для определения плотности намотки рулонного материала, содержащее импульсный датчик угла поворота несущего вала, через блок масштабирования, связанный с первым входом элемента «И, импульсный датчик угла поворота рулона, через триггер соединенный с формирователем коротких импульсов и со вторым входом элемента «И, регистр, счетный вход которого подключен к выходу элемента «И, а вход сброса - к выходу формирователя коротких импульсов, блок управления и регистратор 1.

Основной недостаток известного устройства - невысокая точность контроля, обусловленная тем, что при измерении не учитывается толщина наматываемого материала.

Цель изобретения - повышение точности контроля.

Поставленная цель достигается благода ря тому, что устройство имеет делительный блок и задатчик толщины материала, а блок управления состоит из триггера, двух элементов И, элемента ИЛИ и регистра.

При этом выход формирователя коротких импульсов связан со входом триггера блока управления, взаимоинверсные выходы которого через первые входы элементов И 5 блока управления, элемент ИЛИ и регистр блока управления подключены к первому входу делительного блока, второй вход которого соединен с регистром, а выход - с регистратором, причем выход формирователя коротких импульсов подключен ко входу задатчика толщины материала, выход которого связан со вторым входом первого элемента И блока управления, а выход элемента И подключен ко второму

15 входу второго элемента И блока управления.

Задатчик толщины материала состоит из триггера, элемента И, генератора, преобразователя «код-число и узла ввода значения толщины материала. Выходы триггера и генератора через элемент И связаны с первым входом преобразователя «код- число, второй вход которого подключен к узлу ввода значения толщины материала,

25 а выход - ко входу триггера.

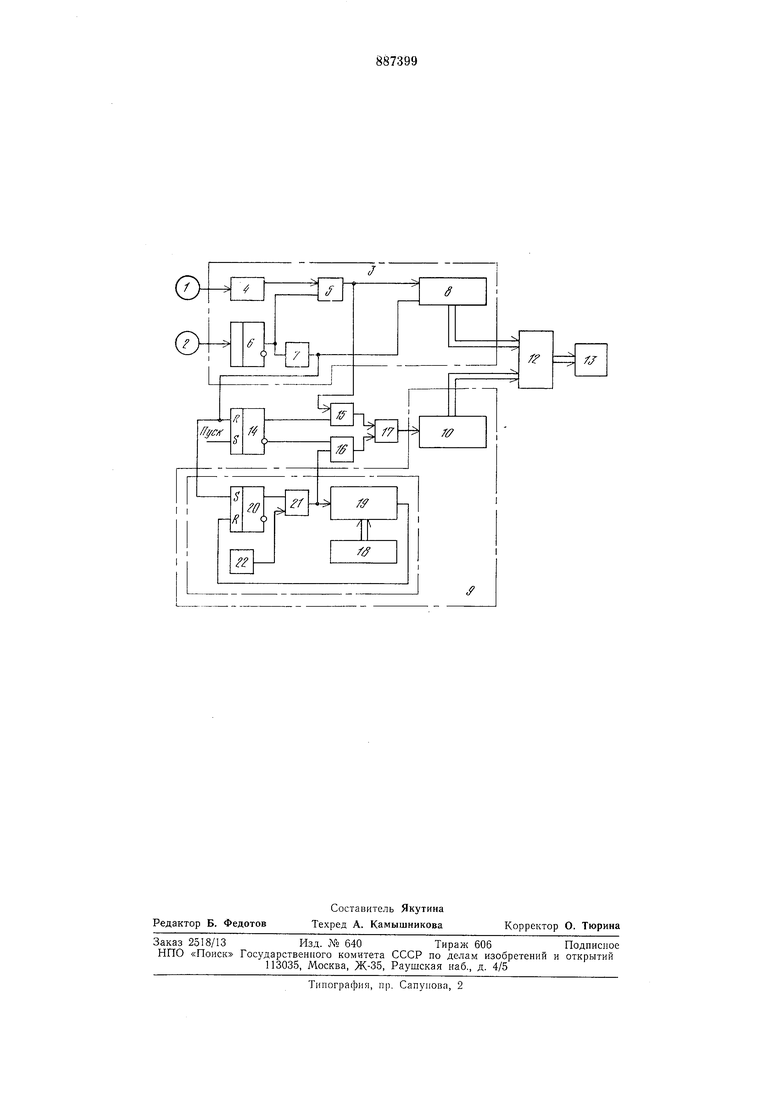

Сущность изобретения поясняется чертежом.

Устройство содержит импульсный датчик 1 угла поворота несущего вала, укреплен30 ньш на его оси, импульсный датчик 2 угла

поворота рулона, укрепленный на оси рулона, блок 3 измерения действительного радиуса рулона, содержащий блок 4 масштабирования, вход которого соединен с выходом датчика 1, а выход - с одним из входов элемента И 5, второй вход которого соединен с выходом триггера 6 и входом формирователя 7 коротких импульсов, вход триггера 6 соединен с выходом датчика 2 рулона; регистр 8, счетный вход которого соединен с выходом элемента И 5, а вход сброса - с выходом формирователя 7; блок 9 определения теоретического радиуса рулона, содержащий регистр 10 блока управления и задатчик И толщины материала; делительный блок 12, входы которого соединены с выходами регистров 8, 10 блоков 3, 9, а выход - с регистратором 13.

Блок управления включает 5-триггер 14, элементы И 15 и 16 и элемент ИЛИ 17, причем / -вход триггера 14 соединен с выходом формирователя 7, S-вход - с шиной «Пуск ; прямой выход триггера 14 соединен с одним из входов элемента И 15, второй вход которого соединен с выходом элемента И 5, а выход - с одним из входов элемента ИЛИ 17, выход которого соединен со входом регистра 10, а второй вход - с выходом элемента «И 16, один вход которого соединен с инверсным выходом триггера 14, а второй - с выходом задатчика 11 толщины.

Задатчик 11 толщины содержит узел 18 ввода значения толщины, выходы которого соединены со входами управления преобразователя 19 «код-число, триггер 20, вход установки которого соединен с выходом формирователя 7, вход сброса - с выходом преобразователя 19, а выход - с одним из входов элемента «И 21, второй вход которого соединен с выходом генератора 22, а выход соединен со входтэм преобразователя 19 и является выходом задатчика 11 толщины.Устройство работает следующим образом.

Перед началом работы устройства в узел 11 вводится код числа, равного толщине наматываемого материала, и импульсом по шипе «Пуск триггер 14 устанавливается в состояние «1, разрешая прохождение импульсов через элемент «И 15 и запрещая их прохождение через элемент «И 16.

Во время намотки первым импульсом датчика 2 рулона триггер 6 устанавливается в состояние «1, разрешая прохождение импульсов с.выхода датчика 1 вала через блок 4 масштабирования на выход элемента И 5.

Так как линейные скорости рулона и вала равиы, то за один оборот рулона на выходе датчика 1 выработается число импульсов

N, -, ,

где Rf, RB - радиусы рулона и вала;

Zi, Zz - разрешающая способность датчиков 1 и 2.

В устройстве Z2 1 имп./об. Таким образом, при коэффициенте масштабирования блока 4

на первом обороте рулопа в регистр 10 блока 9 теоретического радиуса через элементы И 15 и ИЛИ 17 поступит число импульсов, равное истинному значению гильзы рулона (,), а в регистр 8 на каждом

обороте рулона через элемент И 5 поступит число импульсов, равное действительному значению радиуса на каждом обороте.

После окончания первого оборота в формирователе 7 сформировывается импульс,

очищающий регистр 8 и устанавливающий триггер 14 в состояние «О. Этим запрещается последующее прохождение импульсов через элемент И 15 и разрешается прохождение импульсов на вход элемента ИЛИ 17

через элемент И 16.

На всех последующих оборотах рулона в регистр 8 записывается число импульсов, равное действительному значепию радиуса рулона (), а в регистр 10 записывается

число, равное толщине материала, вырабатываемое задатчиком И толщины.

Задатчик толщины работает следующим образом. После окончания предыдущего оборота

импульс формирователя 7 устанавливает триггер 20 в состояние «1, разрешая прохождение импульсов с выхода генератора 22 через элемент И 21 на вход преобразователя 19 и на выход задатчика. Когда чиело имп)льсов, поступивших на вход преобразователя 19, станет равным числу, записанному в узел 18 ввода значения толшины, на выходе преобразователя 19 вырабатывается сигнал, устанавливающий триггер

20 в состояние «О и запрещающий этим прохождение импульсов па выход элемента И 21.

На очередном обороте триггер 20 снова устанавливается в состояние «1 импульсом

формирователя 7, и цикл повторяется.

Следовательно, при каждом обороте рулопа на выходе задатчика 11 толщины вырабатывается число импульсов, равное толщине материала, и (начиная со второго

оборота рулона) записывается через элементы И 16 и ИЛИ 17 в регистр 10 блока 9 теоретического радиуса.

Таким образом, в регистре 10 после каждого оборота хранится значение теоретического радиуса

, . + я . А ,

где R - истинное значение радиуса гильзы (тамбурного вала), измеренное на первом обороте рулона;

n - число слоев материала в рулоне;

h - толщина материала. При этом радиус гильзы вводится в устройство нредварительно.

Коды RH и т поступают с выходов регистров 8, 10 на входы делительного блока 12, где плотность намотки

Rr д

Работа делительного блока 12 синхронизируется моментом появления импульса на выходе датчика 2 рулона.

В предлагаемом устройстве теоретический радиус рулона определяется не с учетом стандартного значения радиуса гильзы, а с учетом истинного значения этого радиуса.

Последнее повышает точность определения плотности намотки рулонов и нозволяет использовать устройство для определения плотности намотки машинных рулонов.

Формула изобретения

1. Устройство для определения плотности намотки рулонного материала, содержаш,ее импульсный датчик угла поворота несуш.его вала, через блок масштабирования, связанный с первым входом элемента И, нмнульсный датчик угла поворота рулона, через триггер, соединенный с формнрователем коротких импульсов и с вторым входом элемента И, регистр, счетный вход которого подключен к выходу элемента И, а вход сброса - к выходу формирователя коротких импульсов, блок управления и регистратор, отличаюш,ееся тем, что, с целью повышения точности контроля, оно имеет делительный блок и задатчик толщины материала, а блок управления состоит из триггера, двух элементов И, элемента ИЛИ и регистра, при этом выход формирователя коротких импульсов связан с входом триггера блока управления, взаимоинверсные выходы которого через нервые входы элементов И блока управления, элемент ИЛИ и регистр блока управления подключены к первому входу делительного блока, второй вход которого соединен с регнстром, а выход - с регистратором, причем выход формирователя коротких импульсов подключен к входу задатчика толщины материала, выход которого связан с вторым входом первого элемента И блока

управления, а выход элемента И подключен к второму входу второго элемента И блока управления.

2. Устройство но п. 1, отличающеес я тем, что задатчик толщины материала

состоит из триггера, элемента И, генератора, преобразователя код - число и узла ввода значения толщины матернала, при этом выходы триггера и генератора через элемент И связаны с первым входом преобразователя код - число, второй вход которого подключен к у.--лу ввода значения толщины материала, а выход - к входу триггера.

Источннкн ннформации,

принятые во внимание прн экспертизе

1. Заявка ЛЬ 2745983, кл. В 65И 25/20, 02.04.1979.

о-ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования натяжения длинномерного материала при перемотке | 1985 |

|

SU1341138A1 |

| Устройство для управления скоростными режимами перемоточного станка | 1984 |

|

SU1236037A1 |

| Устройство для регулирования скорости лентопротяжного механизма | 1988 |

|

SU1501002A1 |

| Устройство для управления перемоточным станком | 1982 |

|

SU1087594A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2010 |

|

RU2439218C1 |

| Измеритель текущего значения радиуса рулона | 1980 |

|

SU883649A1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ УСРЕДНЕННОЙ СКОРОСТИ СХОДА ШИХТЫ В ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2048529C1 |

| Устройство для регулирования скорости лентопротяжного механизма | 1985 |

|

SU1298726A1 |

| Устройство для управления двухлучевым осевым накатом | 1988 |

|

SU1548148A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2011 |

|

RU2493088C2 |

Авторы

Даты

1981-12-07—Публикация

1980-04-21—Подача