Изобретение относится к химической и целлюлозно-бумажной промыщленности и может быть использовано в отделочных мащинах продольной резки рулонных материалов.

Цель изобретения - повыщение надежности работы.

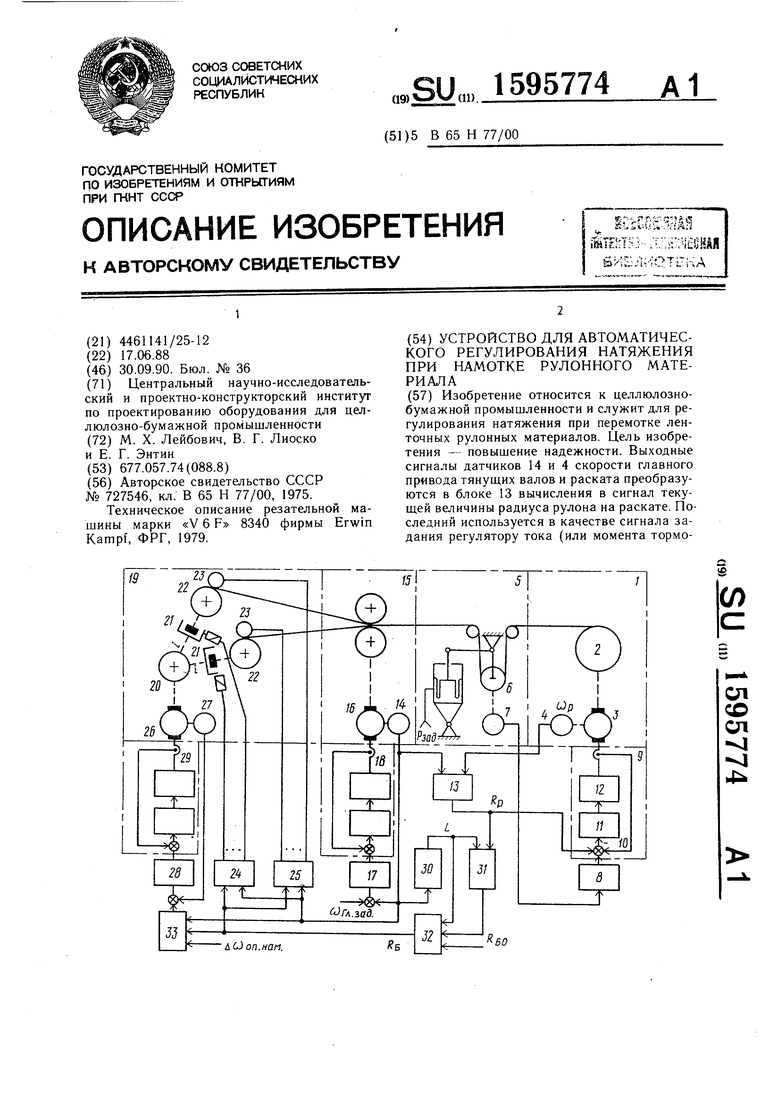

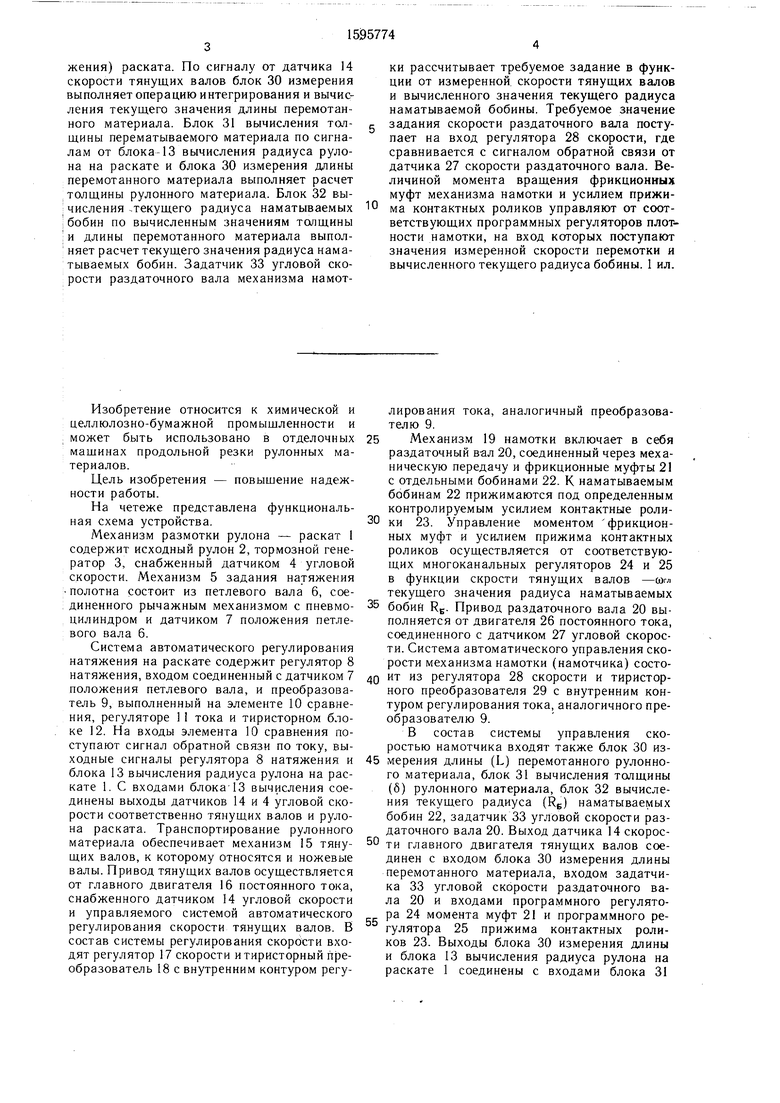

На четеже представлена функциональная схема устройства.

Механизм размотки рулона - раскат 1 содержит исходный рулон 2, тормозной генератор 3, снабженный датчиком 4 угловой скорости. Механизм 5 задания натяжения полотна состоит из петлевого вала 6, соединенного рычажным механизмом с пневмо- цилиндром и датчиком 7 положения петлевого вала 6.

Система автоматического регулирования натяжения на раскате содержит регулятор 8 натяжения, входом соединенный с датчиком 7 положения петлевого вала, и преобразователь 9, выполненный на элементе 10 сравнения, регуляторе 1 1 тока и тиристорном блоке 12. На входы элемента 10 сравнения поступают сигнал обратной связи по току, выходные сигналы регулятора 8 натяжения и блока 13 вычисления радиуса рулона на раскате 1. С входами блока-13 вычисления соединены выходы датчиков 14 и 4 угловой скорости соответственно тянущих валов и рулона раската. Транспортирование рулонного материала обеспечивает механизм 15 тянущих валов, к которому относятся и ножевые валы. Привод тянущих валов осуществляется от главного двигателя 16 постоянного тока, снабженного датчиком 14 угловой скорости и управляемого системой автоматического регулирования скорости тянущих валов. В состав системы регулирования скорости входят регулятор 17 скорости итиристорный преобразователь 18 с внутренним контуром регулирования тока, аналогичный преобразователю 9.

5 Механизм 19 намотки включает в себя раздаточный в-ал 20, соединенный через механическую передачу и фрикционные муфты 21 с отдельными бобинами 22. К наматываемым бобинам 22 прижимаются под определенным контролируемым усилием контактные роли0 ки 23. Управление моментом фрикционных муфт и усилием прижима контактных роликов осуществляется от соответствующих многоканальных регуляторов 24 и 25

в функции СКрОСТИ тянущих валов -Югл

текущего значения радиуса наматываемых 5 бобин Rg. Привод раздаточного вала 20 выполняется от двигателя 26 постоянного тока, соединенного с датчиком 27 угловой скорости. Система автоматического управления скорости механизма намотки (намотчика) состо- 0 ит из регулятора 28 скорости и тиристор- ного преобразователя 29 с внутренним контуром регулирования тока,аналогичного преобразователю 9.

В состав системы управления скоростью намотчика входят также блок 30 из- 5 мерения длины (L) перемотанного рулонного материала, блок 31 вычисления толщины (б) рулонного материала, блок 32 вычисления текущего радиуса (Rg) наматываемых бобин 22, задатчик 33 угловой скорости раздаточного вала 20. Выход датчика 14 скорости главного двигателя тянущих валов соединен с входом блока 30 измерения длины перемотанного материала, входом задатчи- ка 33 угловой скорости раздаточного вала 20 и входами программного регулято- ра 24 момента муфт 21 и программного регулятора 25 прижима контактных роликов 23. Выходы блока 30 измерения длины и блока 13 вычисления радиуса рулона на раскате 1 соединены с входами блока 31

О

вычисления толщины рулонного материала выход последнего и выход блока 30 измерения длины соединены с входами блока 32 вычисления радиуса наматываемых бобин 22 выход которого соединен с входом задатчи- ка 33 скорости раздаточного вала. На другой вход задатчика 33 вводится величина требуемого опережения Дсоопнам. выходы задатчика 33 скорости раздаточного вала и датчика 27 угловой скорости соединены с входами регулятора 28 скорости намотчика. Выход блока 32 вычисления текущего радиуса наматываемых бобин соединен с входми программного регулятора 24 момента фрикционных муфт 21 и программного регулятора 25 прижима контактных роликов 23.

Устройство автоматического управления натяжением работает следующим образом.

Разматываемый материал исходного рулона 2 огибает под постоянным углом охвата петлевой валик 6, проходит через механизм 15 тянущих и ножевых валов и разрезанный на ряд продольнызе, полос поступает на намоточный механизм 19. Автоматическое задание натяжения обеспечивается механизмом 5, включающим в себя, помимо петлевого вала 6, рычажный механизм и мембранный пневмоцилнндр. Величина задаваемого давления и сжатого воздуха Рзад определяет величину натяжения материала на раскате 1. Торможение рулона осуществляется от двигателя 3 постоянного тока, работающего в режиме тормозного генератора и управляемого от тирис- торного преобразователя 9. Внешний контур стабилизации положения петлевого вала 6 по сигналу отклонения датчика 7 от нулевого положения через регулятор 8 натяжения вырабатывает сигнал той или иной величины и знака, который является заданием регулятору II тока. Датчик 7 положения петлевого вала 6 играет роль интегратора разности линейных скоростей перематываемого материала на тянущих валах и на раскате. Указанная разность скоростей про- порциональна изменению натяжения полотна. Таким образом, сигнал датчика 7 положения петлевого вала является интегралом ошибки рассогласования между заданным и текущим значениями величины натяжения полотна. Система автоматического регулирования скорости тянущих валов снабжена тиристорным преобразователем 18, аналогичным по назначению преобразователю 9 механизма раската, и регулятором 17 скорости, на кот орый поступает задание по скорости главного привода ог.ч.. В качестве датчика обратной связи используется датчик 14 скорости, жестко соединенный с двигателем 16 постоянного тока. Выходные сигналы датчиков 14 и 4 скорости соответственно главного привода и раската преобразуются в блоке 13 вычисления в сигнал

текущей величины радиуса рулона на раскате. Последний используется в качестве сигнала задания регулятору тока (или момента торможения) раската. По сигналу от датчика 14 скорости тянущих валов блок 30 измерения длины выполняет операцию интегрирования и вычисления текущего значения длины перемотанного материала по формуле

,(1)

где L - длина перемотанного материала; t - время перемотки;

10

40 бобины

согл - угловая скорость тянущих валов; R - масштабный коэффициент. Блок 31 вычисления толщины перематываемого материала по сигналам от блока 13 вычисления радиуса рулона на раскате 1 и блока 30 измерения длины перемотанно- 15 го материала выполняет расчет толщины рулонного материала в соответствии с выражением

(R4-Rp)

i-(2)

20

25

40 бобины

30

где б - толщина рулонного материала;

RP - текущее значение радиуса рулона на раскате;

Rpo - исходное значение радиуса рулона;

л 3,14. ...

Блок 32 вычисления текущего радиуса наматываемых бобин 22 по вычисленным значениям толщины (б) и длины перемотанного (Материала (L) выполняет расчет текущего значения радиуса наматываемых бобин в соответствии с выражением

R. VP- + R

(3)

40 бобины

35

где RB - радиус наматываемой бобины; Rto-исходное значение радиуса наматываемой бобины.

Задатчик 33 угловой скорости раздаточного вала 20 намотчика рассчитывает требуемое задание в функции от измеренной скорости тянущих валов сл-л и вычисленного значения текущего радиуса наматываемой Ri в соответствии с выражением

Шп

i (Rj -(- АсОоп нам ) ,

(4)

обины

где (Озад. кам.

Дсйоп.

задание регулятору скорости раздаточного вала; задание величины опережения скорости намотчика; i - передаточное отношение механизма намоточной станции. Требуемое значение задания скорости раздаточного вала 20 поступает на вход регулятора 28 скорости, где сравнивается с сигналом обратной связи от датчика 27 скорости раздаточного вала. Электродвигатель 26 постоянного тока управляется от тиристор- ного преобразователя 29, на вход которого в качестве задания контура тока включен выход регулятора 28 скорости. С раздаточным валом 20 механическими передачами

с передаточным отношением i соединены фрикционные муфты 21 механизма намотки. Имеющиеся в механизме намотки контактные ролики 23 служат для удаления воздуха из наматываемых бобин 22 и создают до- прлнительные натяжения наматываемого на б|эбину материала. Величиной момента вра- Дения фрикционных муфт 21 и усилия при- 4има контактных роликов 23 управляют от срответствующих программных регулято- рЬв 24 и 25 плотности намотки, на вход ко- тЬрых поступают измеренные и вычисленные з 1ачения скорости перемотки №л и текуще- гЬ радиуса бобины R . Вид функциональ- нЬй зависимости программного параметри- qfecKoro задания выбирается исходя из выбранной модели процесса намотки.

Данное устройство позволяет исключить механизма намотчика датчики угловой скорости, встраиваемые в намоточные станции, и датчики радиуса наматываемых бобин, упрощая конструкцию намоточного устройства и повыщая ее надежность.

Кроме того, расширяются функциональные возможности устройства ввиду возможности применения его при работе с неограниченным числом наматываемых бобин независимо от их размеров.

Формула изобретения

Устройство для автоматического регулирования натяжения при намотке рулонного материала, содержащее систему регулирования натяжения на раскате, состоящую из регулятора- натяжения материала, регулятора тока тормозного генератора, датчика скорости тормозного генератора, подключенного к первому входу блока вычисления радиуса рулона на раскате, выход которого соединен с входом регулятора тока тормозного генератора, задатчик натяжения материала, связанный с входом регулятора наяжения, систему регулирования скорости янущих валов, состоящую из регуляторов скорости и тока электродвигателя тянущих валов, датчика угловой скорости тянущих валов, связанного с вторым входом блока вычисления радиуса рулона на раскате и входом регулятора скорости, систему управления намоточным механизмом, состоящую из задатчика угловой скорости раздаточного вала, регуляторов скорости и тока электродвигателя раздаточного вала, датчика угловой скорости раздаточного вала, связанного с входом регулятора скорости электродвигателя раздаточного вала, программные регуляторы момента вращения, фрикционных

муфт и усилия прижима контактных роликов, отличающееся тем, что, с целью повышения надежности работы, в него введены блок измерения длины перемонтанного материала, блок вычисления толщины рулонного материала и блок вычисления радиуса наматываемых бобин, причем вход блока измерения длины перемотанного материала подключен к выходу датчика угловой скорости тянущих валов, а выход подключен к первым входам блока вычисления радиуса наматываемых бобин и блока вычисления толщины рулонного материала, выход которого подключен к второму входу блока вычисления радиуса наматываемых бобин, выход которого подключен к первому входу задатчика угловой скорости раздаточного вала

и к первым входам программных регуляторов момента вращения фрикционных муфт и усилия прижима контактных роликов, вторые входы которых соединены с выходом датчика угловой скорости тянущих валов, который подключен к второму входу задатчика

угловой скорости раздаточного вала, при этом второй вход блока вычисления толщины рулонного материала подключен к выходу блока вычисления радиуса рулона на раскате.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления натяжением при намотке рулонного материала | 1989 |

|

SU1687550A1 |

| Устройство для автоматического регулирования натяжения при перемотке ленточного материала | 1983 |

|

SU1131810A2 |

| Электропривод моталки прецизионного агрегата | 1984 |

|

SU1288876A1 |

| Система управления параметрами движения полосового и пленочного материала | 1986 |

|

SU1471237A1 |

| Устройство для автоматического регулирования натяжения при перемотке ленточного материала | 1975 |

|

SU727546A1 |

| Устройство для регулирования натяжения перематываемого материала | 1986 |

|

SU1400998A1 |

| Двухдвигательный электропривод постоянного тока | 1981 |

|

SU978307A1 |

| Устройство для регулирования натяжения материала при его намотке | 1982 |

|

SU1333226A3 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ ПЛОТНОСТИ НАМОТКИ ГИБКОГО МАТЕРИАЛА | 2014 |

|

RU2564875C1 |

| Устройство для регулирования натяжения ленточного материала | 1980 |

|

SU906883A1 |

Изобретение относится к целлюлозно-бумажной промышленности и служит для регулирования натяжения при перемотке ленточных рулонных материалов. Цель изобретения - повышение надежности. Выходные сигналы датчиков 14 и 4 скорости главного привода тянущих валов и раската преобразуются в блоке 13 вычисления в сигнал текущей величины радиуса рулона на раскате. Последний используется в качестве сигнала задания регулятору тока (или момента торможения) раската. По сигналу от датчика 14 скорости тянущих валов блок 30 измерения выполняет операцию интегрирования и вычисления текущего значения длины перемотанного материала. Блок 31 вычисления толщины перематываемого материала по сигналам от блока 13 вычисления радиуса рулона на раскате и блока 30 измерения длины перемотанного материала выполняет расчет толщины рулонного материала. Блок 32 вычисления текущего радиуса наматываемых бобин по вычисленным значениям толщины и длины перемотанного материала выполняет расчет текущего значения радиуса наматываемых бобин. Задатчик 33 угловой скорости раздаточного вала механизма намотки расчитывает требуемое задание в функции от измеренной скорости тянущих валов и вычисленного значения текущего радиуса наматываемой бобины. Требуемое значение задания скорости раздаточного вала поступает на вход регулятора 28 скорости, где сравнивается с сигналом обратной связи от датчика 27 скорости раздаточного вала. Величиной момента вращения фрикционных муфт механизма намотки и усилием прижима контактных роликов управляют от соответствующих программных регуляторов плотности намотки, на вход которых поступают значения измеренной скорости перемотки и вычисленного текущего радиуса бобины. 1 ил.

| Устройство для автоматического регулирования натяжения при перемотке ленточного материала | 1975 |

|

SU727546A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1990-09-30—Публикация

1988-06-17—Подача