(54) РАДИАЦИОННО-ВУЛКАИИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ

чука, но не превышает 50 мрад. При необходимости извлечения формовых деталей из пресс-форм до облучения осуществляют их предварительное структурирование в прессе с помощью традиционных вулканизующих систем, вводимых в резиновые смеси наряду с модифицирующими соединениями.

Пример 1. Резиновую смесь I, содержащую 100 вес. ч. каучука СКЭП-60, 10 вес. ч. пластиката каучука СКМС-10, 100 вес. ч. сажи ПГМ-33,5 вес. ч. окиси цинка, 0,5 вес. ч. серы, 0,2 вес. ч. тетраметилтиурамдисульфида, 2 вес. ч. лерекиси дикумила и 2 вес. ч. линейного полимера триаллилизоцианурата, изготавливают на вальцах при температуре 40- 50°С. Образцы для лабораторных испытаний (пластины толщиной 2 мм, цилиндры 10Х ХЮ мм и шайбы толщиной 5 мм) формуют в прессе при 180°С в течение 10 мин. Извлеченные из пресс-форм отформованные образцы подвергают -у-облучению в воде при температуре 30°С, интенсивности 0,9 Мрад/час и поглощенной дозе 30 Мрад. После облучения определяют прочностные свойства резины, а также ее сопротивление тепловому старению в сжатом состоянии.

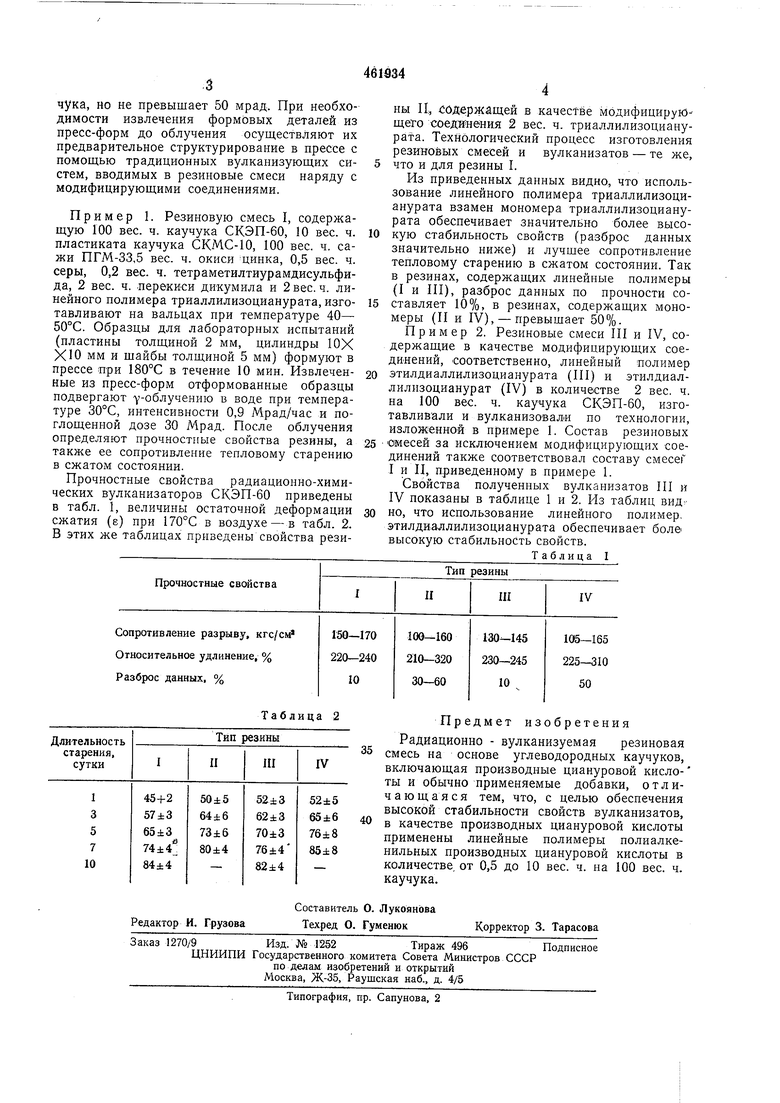

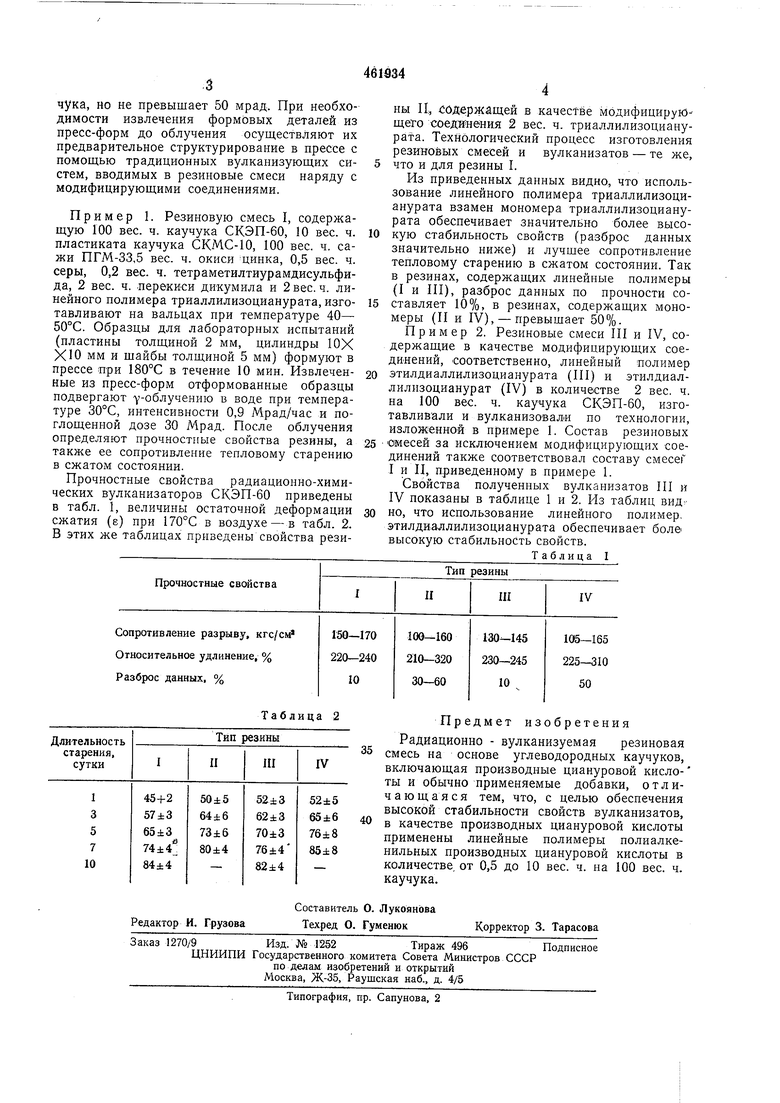

Прочностные свойства радиационно-химических вулканизаторов СКЭП-60 приведены в табл. 1, величины остаточной деформации сжатия (Б) при 170°С в воздухе - в табл. 2. В этих же таблицах приведены свойства резины 11, содержащей в качестве модифицирующего соедй нения 2 вес. ч. триаллилизоцианурата. Технологический процесс изготовления резиновых смесей и вулканизатов - те же, что и для резины I.

Пз приведенных данных видно, что использование линейного полимера триаллилизоцианурата взамен мономера триаллилизоцианурата обеспечивает значительно более высокую стабильность свойств (разброс данных значительно ниже) и лучшее сопротивление тепловому старению в сжатом состоянии. Так в резинах, содержащих линейные полимеры (I и 111), разброс данных по прочности составляет 10%, в резинах, содержащих мономеры (II и IV), - превышает 50%.

Пример 2. Резиновые смеси III и IV, соержащие в качестве модифицирующих соеинений, соответственно, линейный полимер этилдиаллилизоцианурата (111) и этилдиалилизоцианурат (IV) в количестве 2 вес. ч. на 100 вес. ч. каучука СКЭП-60, изгоавливали и вулканизовали по технологии, изложенной в примере 1. Состав резиновых месей за исключением модифицирующих соединений также соответствовал составу смесеГ I и II, приведенному в примере 1.

Свойства полученных вулканизатов III и IV показаны в таблице 1 и 2. Из таблиц видно, что использование линейного полимер, этилдиаллилизоцианурата обеспечивает боле высокую стабильность свойств.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1973 |

|

SU483402A1 |

| Способ получения анизотропных токопроводящих резин | 1974 |

|

SU493101A1 |

| Состав для изготовления уплотняющих резино-технических изделий | 1980 |

|

SU907028A1 |

| ПРИМЕНЕНИЕ 4,4'-БИС(3-ГИДРОКСИКАРБОНИЛ-2-ПРОПЕНИЛ-1-КАРБОМАИЛ)-3,3'-ДИХЛОРДИФЕНИЛМЕТАНА В КАЧЕСТВЕ МОДИФИКАТОРА РЕЗИНОВЫХ СМЕСЕЙ | 2024 |

|

RU2828472C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИН НА ОСНОВЕ БУТИЛКАУЧУКА | 1997 |

|

RU2136708C1 |

| Резиновая смесь | 1975 |

|

SU526636A1 |

| Способ модификации поверхности резины | 1980 |

|

SU896006A1 |

| Способ модификации резины на основе синтетического карбоцепного каучука | 1981 |

|

SU988837A1 |

| Резиновая смесь | 1975 |

|

SU519444A1 |

| ТЕРМОРАДИАЦИОННОСТОЙКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2709596C1 |

Авторы

Даты

1975-02-28—Публикация

1973-11-20—Подача