(54) СПОСОБ МОдаФИКАЦИИ РЕЗИНЫ НА ОСНОВЕ СИГ1ТЕТНЧЕСКОГО КАРБОЦЕПНОГО КАУЧУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь | 1980 |

|

SU938595A1 |

| Вулканизуемая резиновая смесь на основе бутадиеннитрильного каучука | 1981 |

|

SU956512A1 |

| Способ модификации поверхности резины | 1980 |

|

SU896006A1 |

| Способ модификации вулканизованной резины | 1980 |

|

SU994484A1 |

| Способ модификации резины | 1983 |

|

SU1224307A1 |

| Резиновая смесь на основе этилен-пропиленового каучука | 1983 |

|

SU1141106A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU1002317A1 |

| Резиновая смесь на основе неполярного каучука | 1978 |

|

SU765302A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU907026A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU952898A1 |

Яэобретение относится к способам Модификации резины на основе синтетических каучуков реакцйонноспособныии соединениями и может быть использовано для изготовления рёзино-техничеекйх изяелий с повьаденноП твердостью, улучшенными прочностными свойствами я КЗносостойкостью. ,

Известны .способы модификации вулканизованных резин в поверхностном слое с целью придания изделиям различных полезных свойств. Например, для Повышения износостойкости резин ее поверхность модифицируют бром- и фторсодержащими соединениями ClT, для повышения адгезии к твердым поверхностям обрабатывают активирующими реагентами: подкисленный раствор гипохлорита натрия, концентрированный раствор азотной кислоты С2.

Недостатки данных способов модификации за.ключаются в узости применения из-за отсутствия комплексности действия по отношению к эксплуатационным характеристикам, .невозможности регулирования твердости с одновременным .улучшением прочностных показателей. Кроме того, способ 12 связан с использованием сильнодеструктирующих агентов, снижающих прочность резин.

невозмоЛностью регулировать поверхiностную твердость резин.

Наиболее близким по технологической сущности и достигаемому эффекту к предлагаемому яв.пявтся способ модификации резины, согласно которому поликонденсацирнноспособные мономеры, в частности, фталевый ангидрнд, вводят в резиновую смесь

10 на основе синтетических каучуков в процессе перемешивания на вальцах в количестве 5-20 мае.ч. После вулканизации поверхность резин обрабатывают при 100-200С в течение

15 60-180 мин реакцйонноспособныии соединениями, в качестве используют другой поликонденсационнодпособный сомономер, в частности глицерин. При зтом в поверхностном .

20 слое протекает реакция поликонденсации, обеспечивающая целевое изме-. нение свойств резины 3. i

Недостатками данного способа яв25ляются снижение поверхностной твердости резин и отсутствие эффекта улучшения прочностных характеристик и износостойкости.

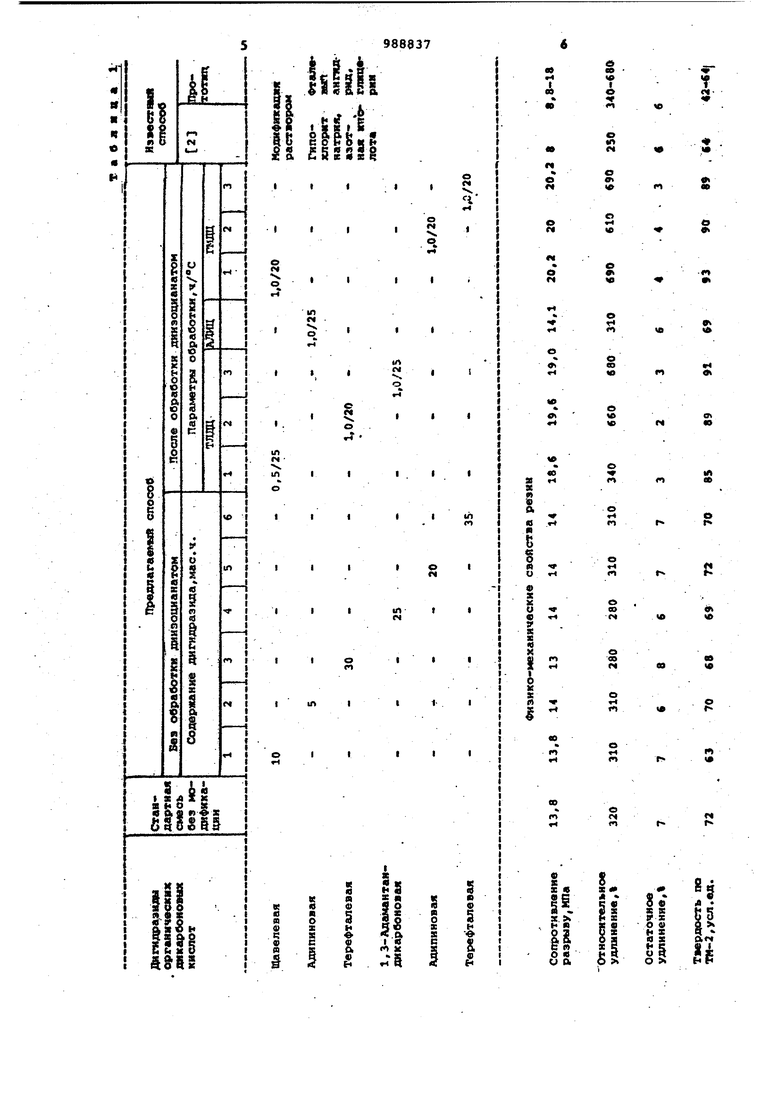

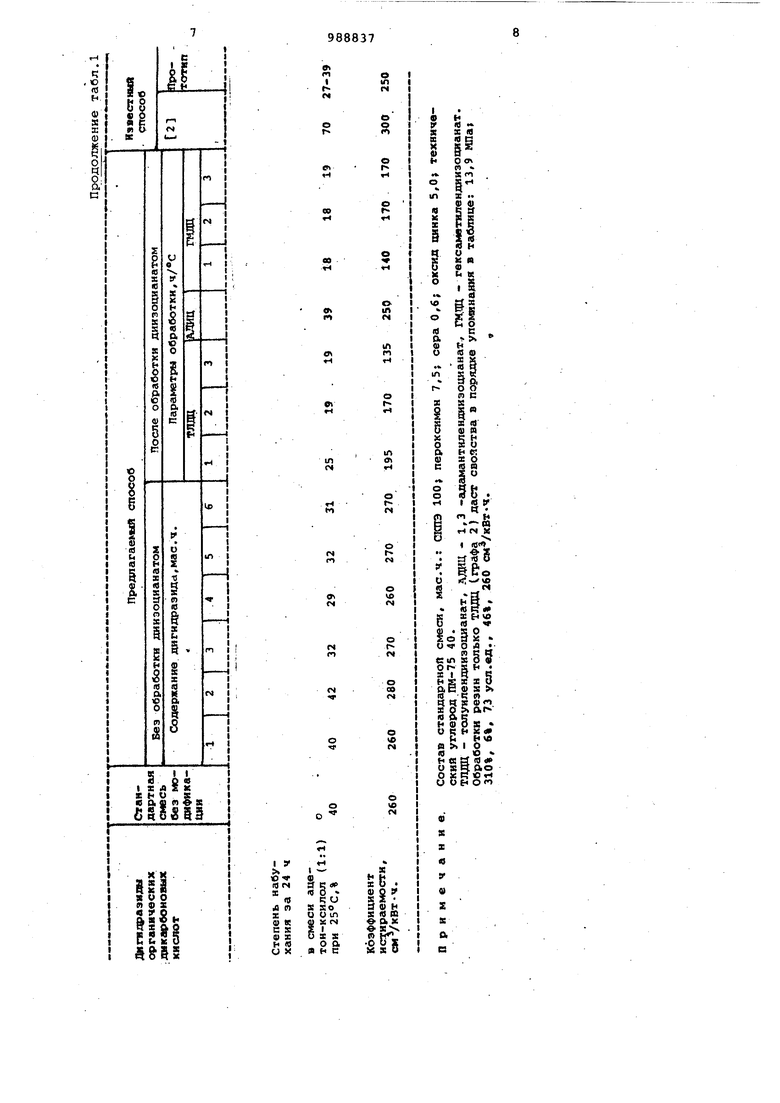

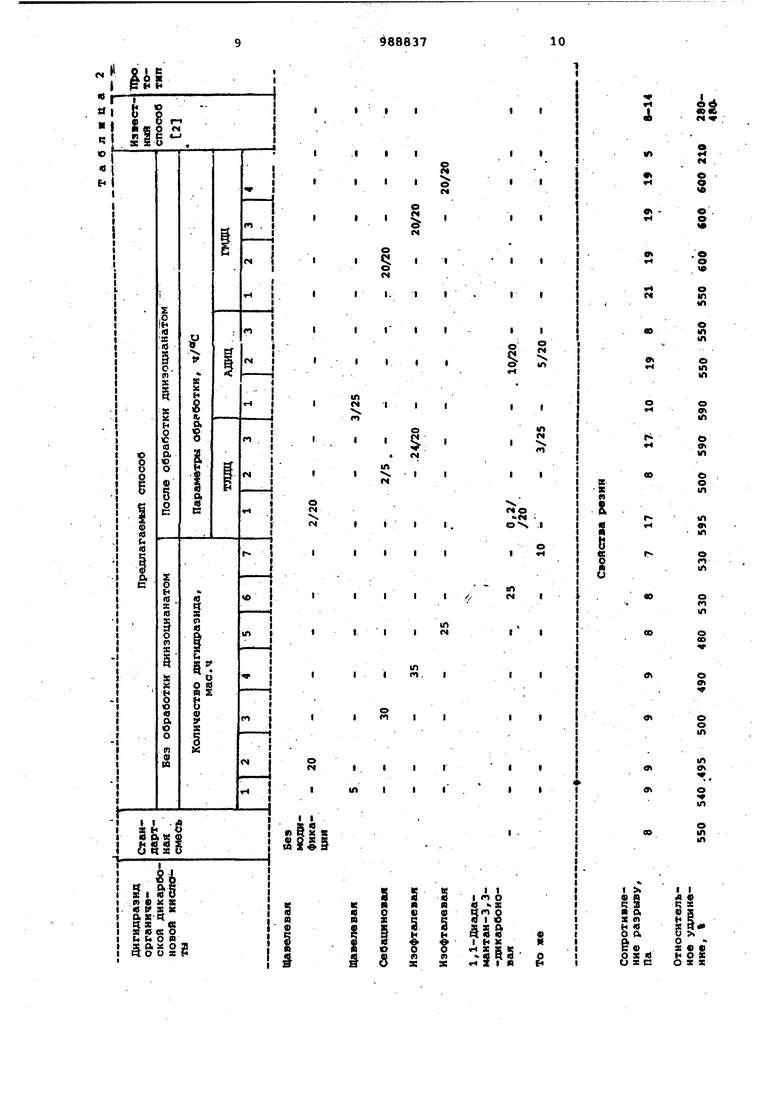

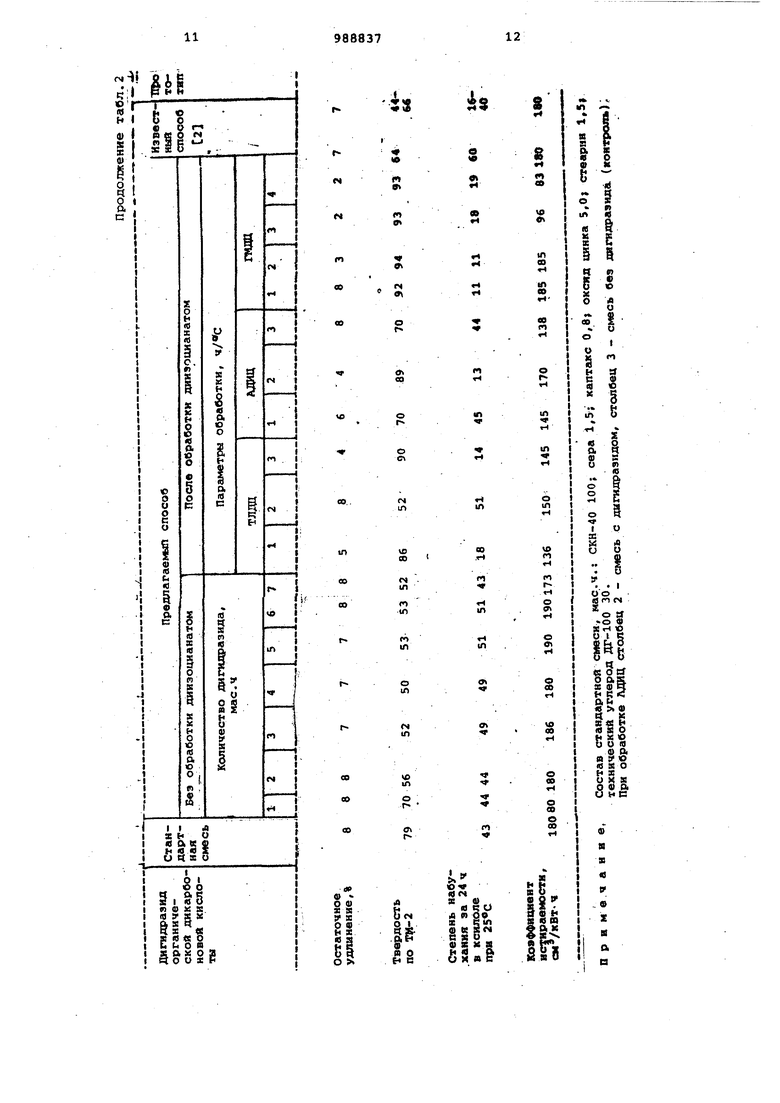

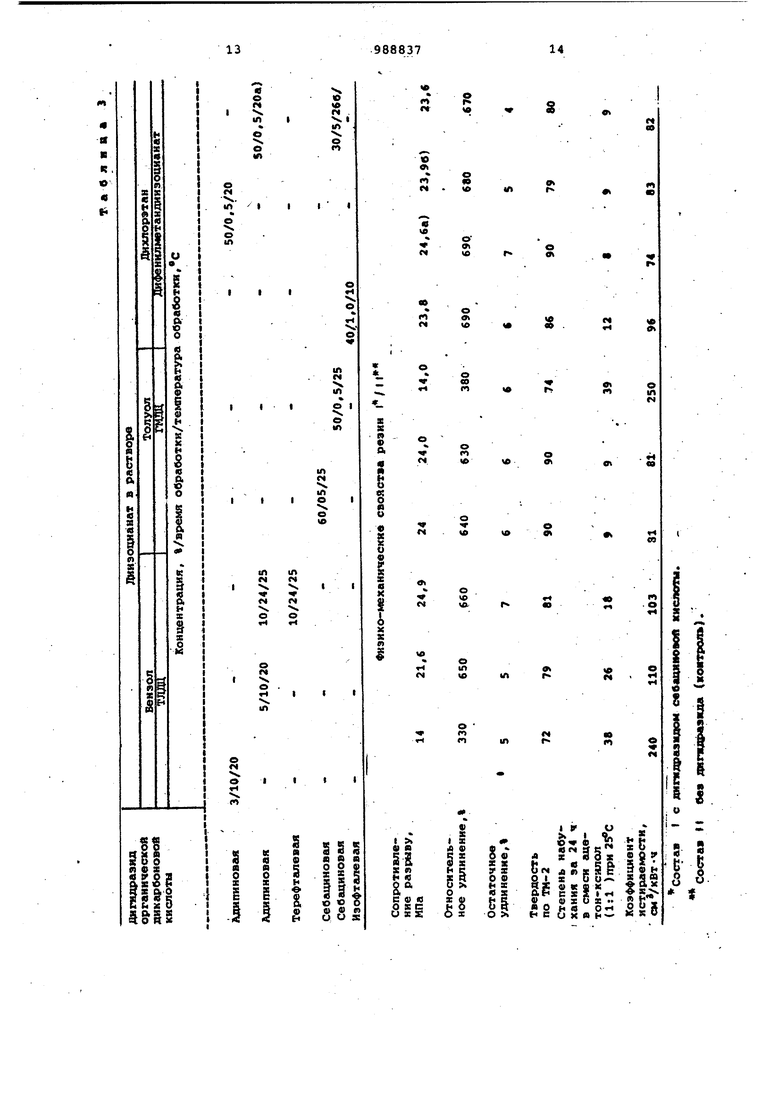

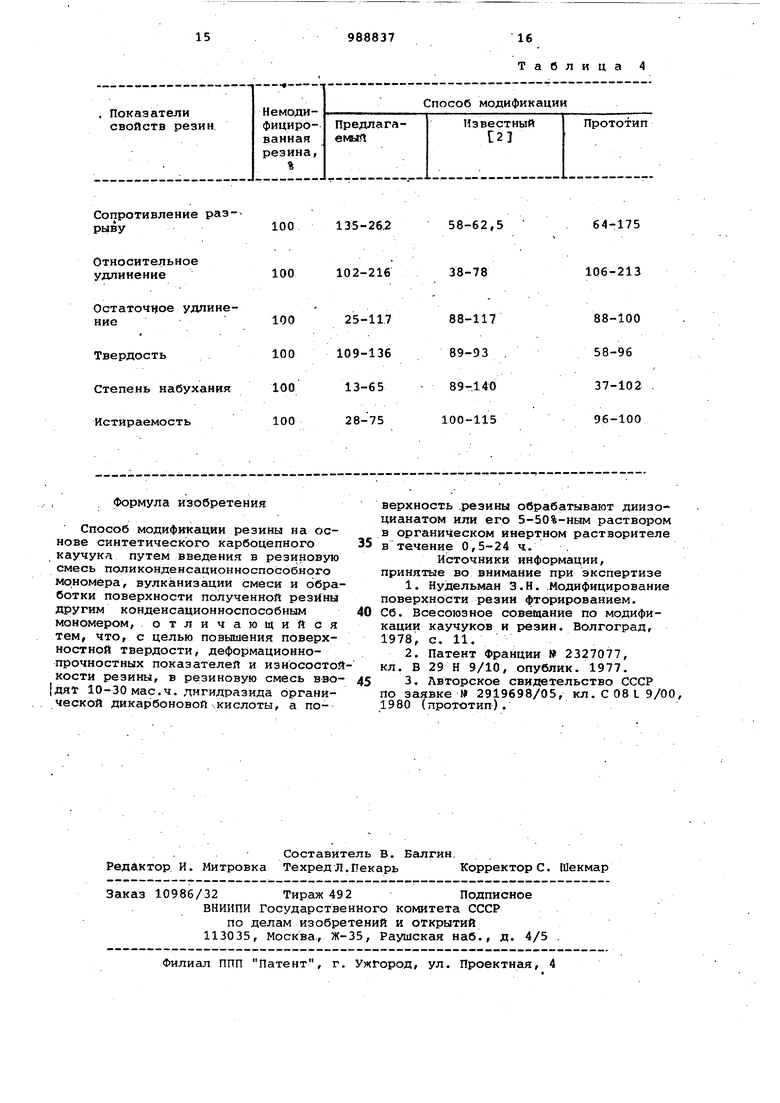

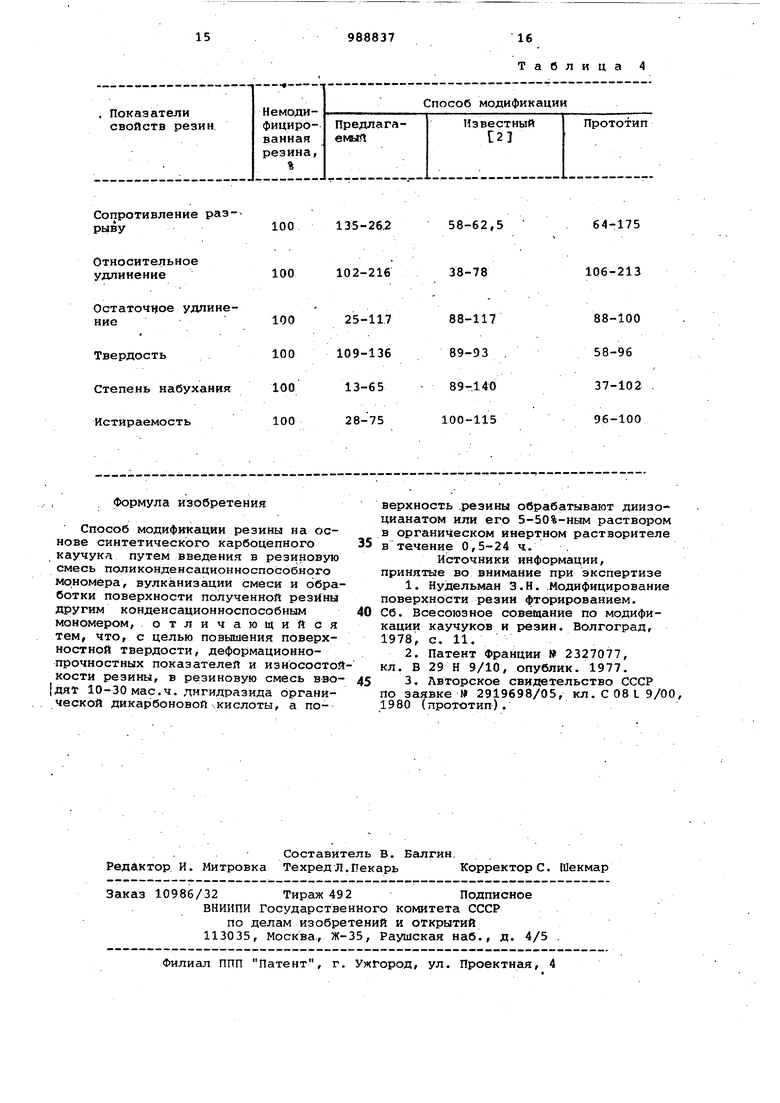

Цель изобретения - повышение по30верхностной твердости, деформационно-прочностных показателей и износо стойкости резины. Поставленная цель достигается те что согласно способу модификации ре зины на основе синтетического карбо цепного каучука путем введения в ре зиновую смесь поликонденсационноспо собного мономера, вулканизации смеси и обработки поверхности полученной резины другим конденсационноспо собным мономером, в резиновую смесь вводят 10-30 мае.ч. дигидразида орган ческой дикарбоновой кислоты, а повер ность резины обрабатывс1ют диизоцианатом или его 5-50%-ным раствором в органическом инертном растворителе в течение 0,5-24 ч. Положительное действие мод фикации резин обусловлено протеканием реакции поликонденсации мелоду дигидразидами органических дикарбоновых кислот и диизоциа;натами. Образующиеся в поверхностном сло поли-1-:ацилсемикарбазиды позволяют получить у резины целевой эффект. Одновременно дигидризид способствует дополнительной вулканизации по карбонильным и карбоксильным группам, образующимся в каучуке при оки , лении. Пример 1. На вальцах готовят стандартные резиновые смеси н основе синтетических каучуков, например насыщенного этиленпропиленов го каучука (СКЭП) или бутадиеннитри ного каучука (СКН-40) с дигидразидами органических дикарбоновых кислот. Затем резиновые смеси вулкани;зуют в прессе с электрообогревом в оптимальном для каждого каучука реж ме . После этого поверхность вулкани заторов обрабатывают диизоцианатом. Состав и свойства резин на основ СКЭП указаны в табл. 1, а на основе СКН-40 - в табл. 2. Испытания образцов производят в соответствии с методиками ГОСТ 270ГОСТ 263-75, ГОСТ 9.030-74. Испытания истираемости проводят в режиме 1000-ного скольжения по методике ГОСТ 426-66. Пример 2, На вальцах готовят стандартные резиновые смеси на основе СКЭП. После вулканизации в оптимальном режиме в прессе с SJCS трообогревом поверхность резин обрабатывают pacTBopdM диизоцианата в инертном растворителе режиме согла но данным табл. 3. После обработки раствором диизоцианата резиновые из делия сушат в течение часа при Испытания образцов ведут согласно примеру 1. в табл. 3 представлены состав и свойства резин на основе каучука СКЭП. В таблицах 1-3 приведены результаты испытания резин, поверхность которых модифицирована предлагаемым способом, а также контрольные данные по свойствам немодифицированных резин, резин включающих в состав только дигидразиды, и резин без дигидразидов модифицированных с поверхности только диизоцианатами, а также резин, составы которых и режимы обработки выходят за рамки предлагаемых величин, кроме того, для сопоставления приведены контрольные данные. При введении в состав резиновой смеси дигидразидов в количестве, меньшем 10 мае.ч., свойства вулканизаторов остаются на уровне свойств немодифицированных образцов, при использовании дигидразида в количестве большем 30 мае.ч. практически не происходит дальнейшего улучшения физикомеханических показателей резин. Уменьшение времени обработки ниже 0,5 ч неэффективно, увеличение времени более 24 ч не приводит к приросту показателей. Концентрация растворов диизоцианата для обработки ниже 5% и выше 50% также неэффективны. Как видно из данных табл. 1-3, предложенный способ модификации резин на основе синтетических каучуков путем обработки поверхности резин, имеющих в своем составе дигидразиды органических дикарбоновых кислот, диизоцианатами позволяет повысить твердость резин, их прочность, улучшить эластические свойства и износостойкость резин и изделий из них. Количественное сравнение физико-механических характеристик резин модифицированных по предлагаемому способу, известному 2 и способу прототипу дано в табл. 4. Как следует из данных табл.4, как динамика прироста основных показателей свойств резин, так и абсолютные показатели в предлагаемом способе значительно лучше, чем у известных способов. Предлагаемый способ модификации вулканизатов может быть использован в резино-технической промышленности для получения высокопрочных, особо долговечных изделий, в частности для изготовления спецманжетов, идущих на комплектацию шестеренных гидронасосов для увеличения срока службы последних. Экономический эффект может быть получен за счет расширения областей применения резины и увеличения долговечности резиновых изделий.

15

Сопротивление раз135-26.2

100 рыву

Относительное

102-216

100 удлинение

10025-11788-117

100109-13689-93

10013-6589-140

10028-75100-115

Формула изобретения

Способ модификации резины на основе синтетического карбоцепного каучука путем введения в резиновую смесь поликонденсационноспособяого мономера, вулканизации смеси и обработки поверхности полученной резины другим конденсационноспособным мономером, отличающийся тем, что, с целью повышения поверхностной твердости, деформационнопрочностных показателей и износостойкости резины, в резиновую смесь 10-30 мае.ч. лигидразида органической дикарбоновойчкислоты, а по988837

Таблица 4

64-175

58-62,5

106-213

38-78

88-100 58-96 37-102 96-100

верхность .резины обрабатывают диизоцианатом или его 5-50%-ным раствором в органическом инертном растворителе в течение 0,5-24 ч.

Источники информации, принятые во внимание при экспертизе

Сб. Всесоюзное совещание по модификации каучуков и резин. Волгоград, 1978, с. 11.

о заявке I 2919698/05, кл,С0819/00, 1980 (прототип).

Авторы

Даты

1983-01-15—Публикация

1981-07-20—Подача