(54) СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНЯЮЩИХ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2008 |

|

RU2383566C1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1975 |

|

SU734228A1 |

| ТЕРМОРАДИАЦИОННОСТОЙКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2709596C1 |

| КОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВИБРОПОГЛОЩАЮЩИХ ПОКРЫТИЙ И СПОСОБ ИХ МОНТАЖА | 2012 |

|

RU2534242C2 |

| Вулканизуемая резиновая смесь | 1976 |

|

SU605408A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1986 |

|

SU1399311A1 |

| Резиновая смесь на основе бутадиен-НиТРильНОгО КАучуКА | 1978 |

|

SU802322A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1977 |

|

SU737417A1 |

| Резиновая смесь на основе натурального или синтетических каучуков | 1974 |

|

SU514864A1 |

| Резиновая смесь | 1989 |

|

SU1669937A1 |

I

Изобретение относится к материалам, применяемым для изготовления различных уплотнителей оборудования нефтяной и химической промыршенности.

Известен состав для изготовления уплотняющих резино-технических изде-лий, включаюгщй бутадиеннитрильный каучук {СКН}, вулканиз 1ощий агентхлорорганическое соединение, например гексахлор-Ь-ксилол, синтетическую смолу, например кумаронинденовую и наполнитель - сажу, в соотношении соответственно, вес.ч.: 100:2,5:5:40 1j.

Однако известный состав характеризуется невысокими физико-механическими показателями и техническими свойствами в газовых и жидких, средах и не обеспечивает возможности снижения стоимости уплотнительных изделий из него.

Цель изобретения - улучшение физико-механических Н(7казателей, повышение технических свойств в газовых и жидких средах и снижение себестоимости уплотнительных изделий из данного состава.

Поставленная цель достигается тем, что состав для изготовления уплотнякидих резино-технических изделий, включающий бутадиеннитрильный каучук, вулканизукщий агент - хлорорганическое соединение, синтетическую смолу и наполнитель, в качестве вулканизующего агента содержит N-li-пропионитрил-1,4,5,7,7-гексахлорбицикло-2,2,1-гепт-5-ен-2,3-дикарбоновой кислоты при следующем соотношении компонентов, вес.4.:

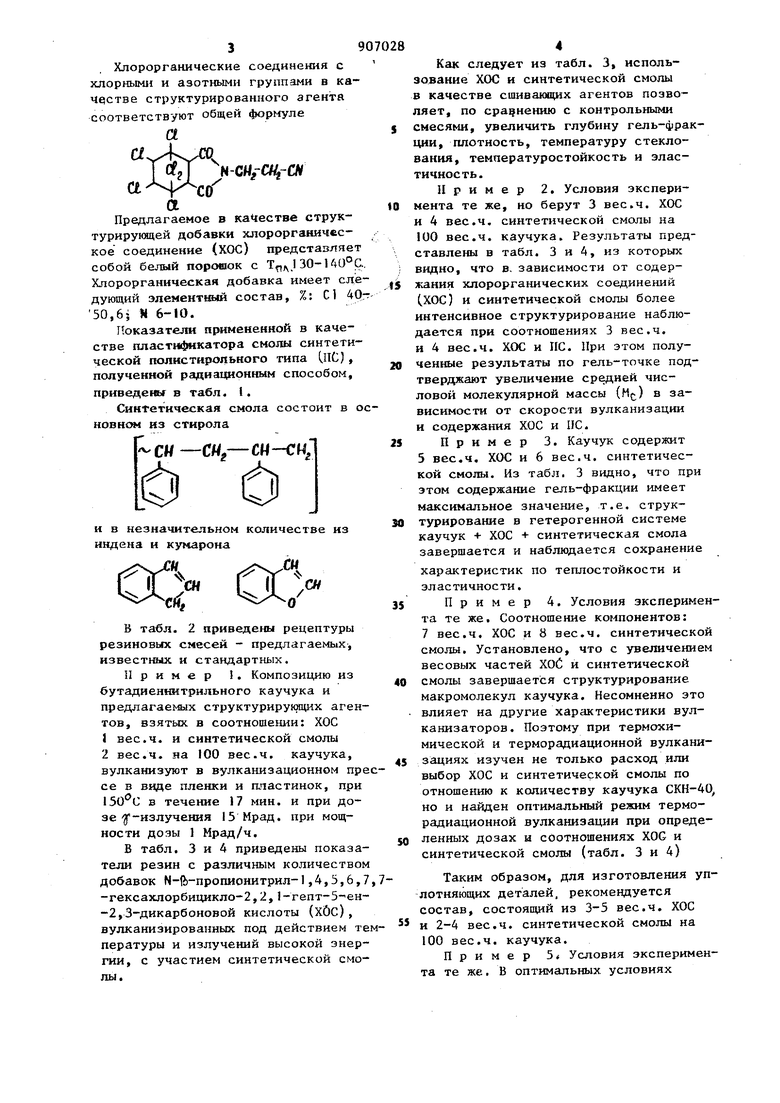

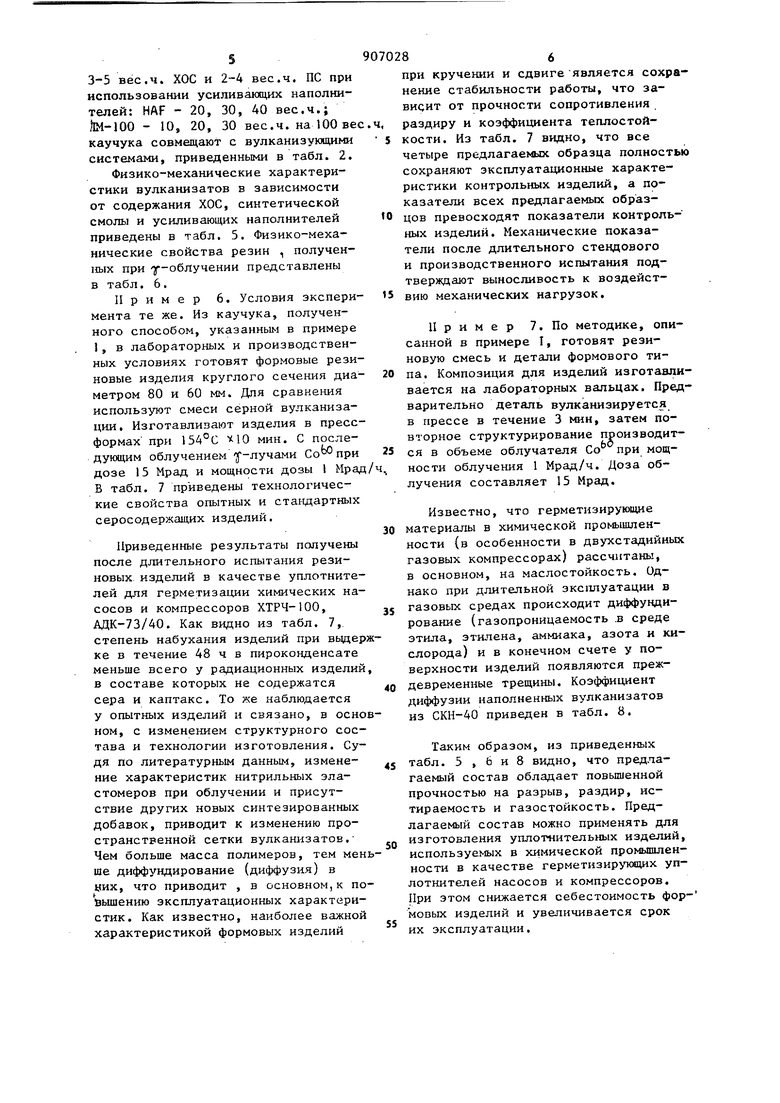

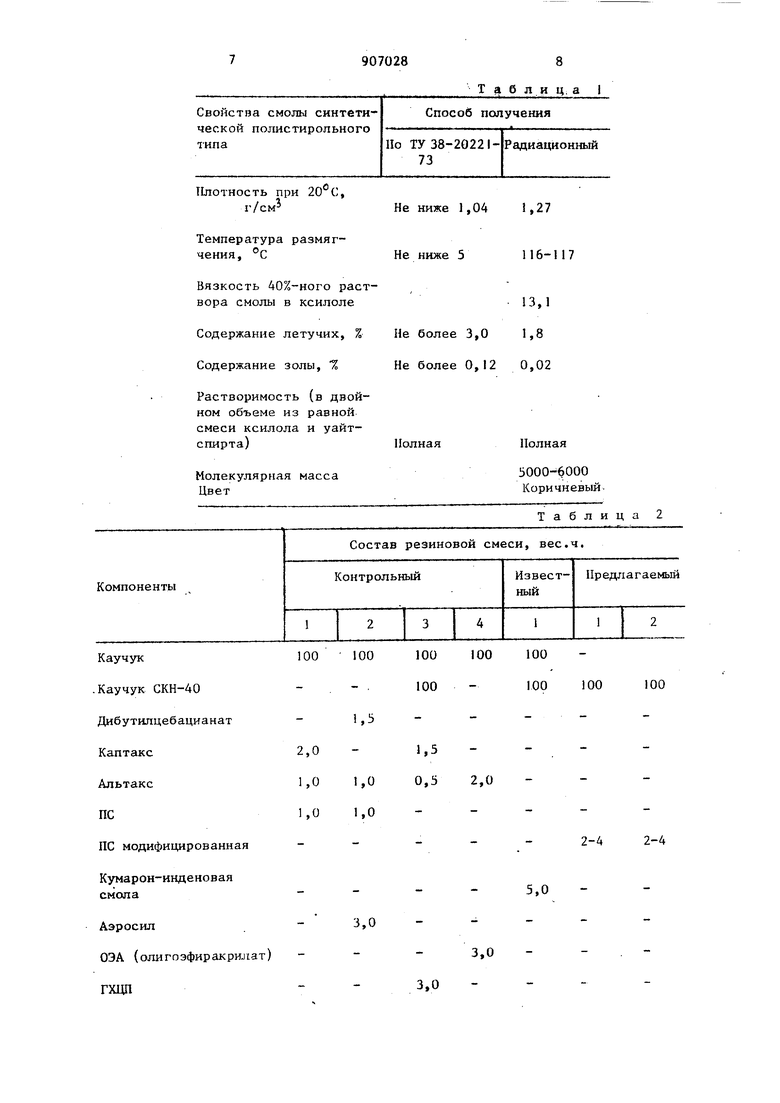

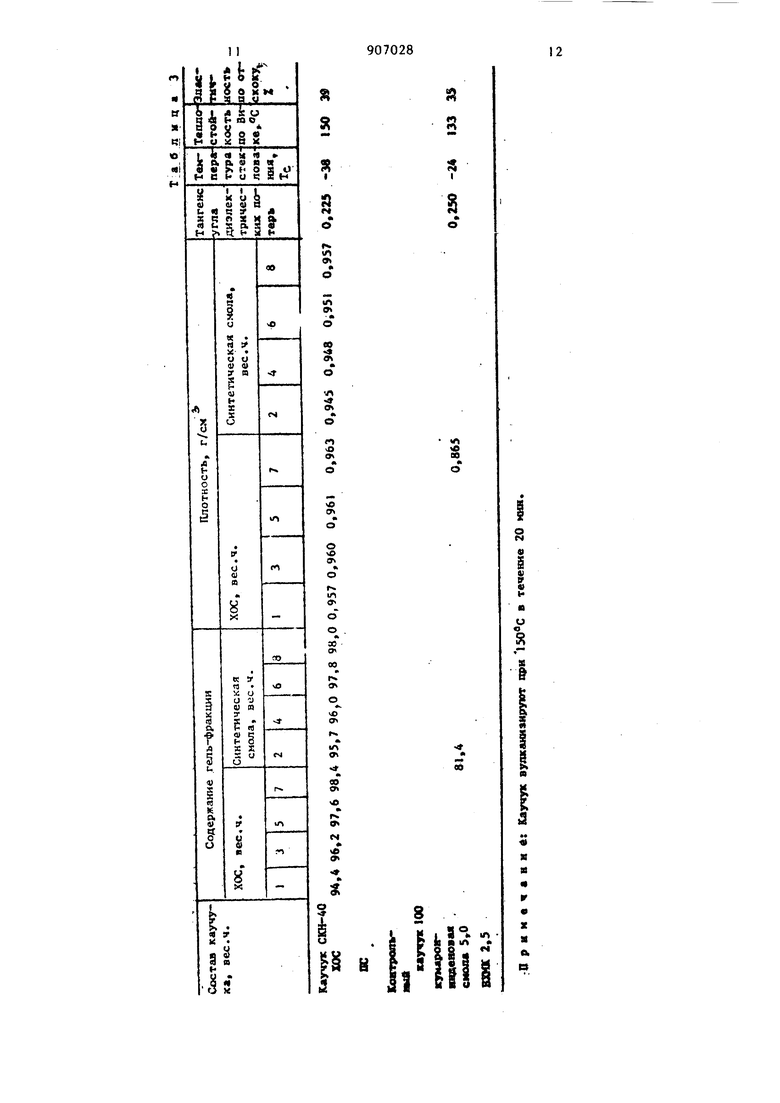

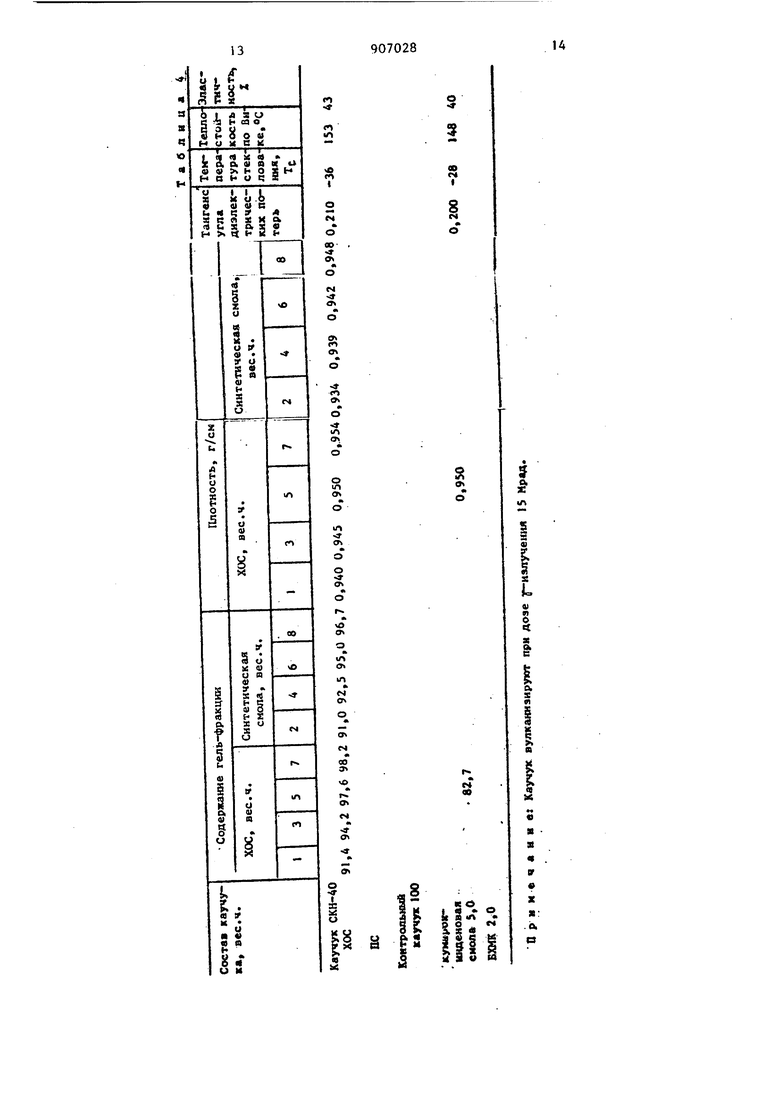

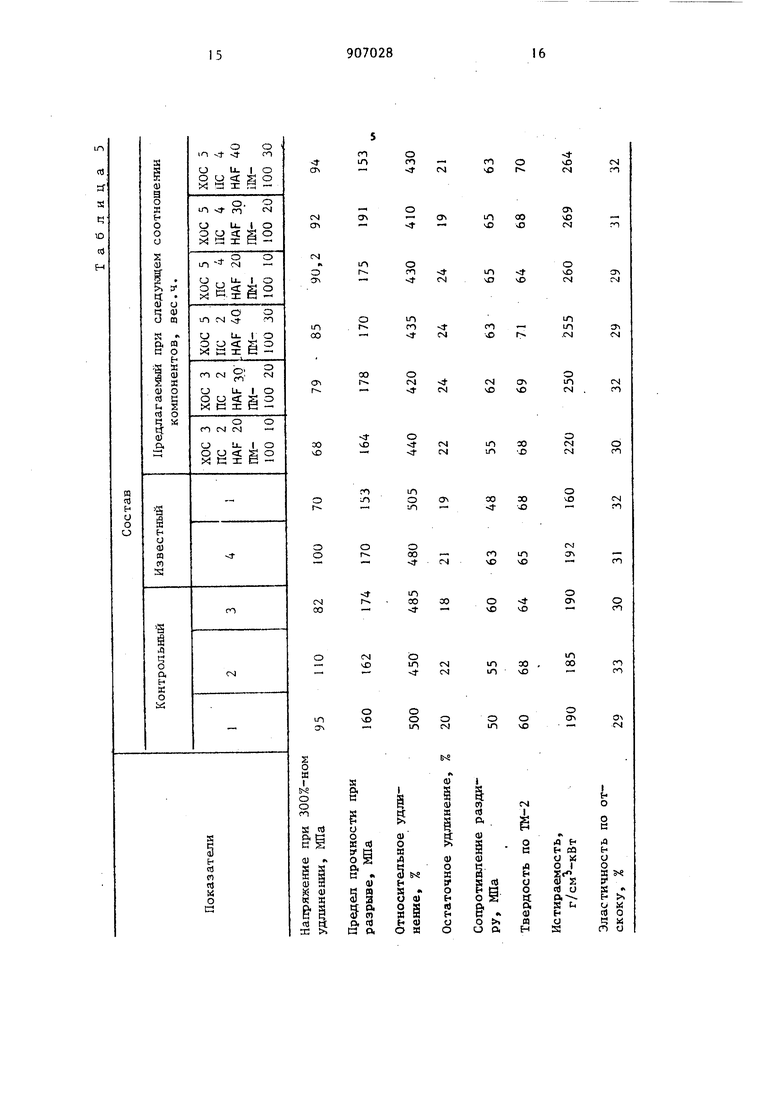

Бутадиеннитрильный каучук100 Указанный вулканизующий агент 3-5 Синтетическая смола . 2-4 Наполнитель 30-70 3 Хлорорганические соединения с хлорными и азотными группами в качестве структурированного агента соответствуют общей формуле а с/,.,Жу. I ОРЛ Н-СНг-Щ-СН СА Ч соПредлагаемое в качестве структурируннцей добавки хлорорганическое соединение (ХОС) представляе собой белый порошок с Хлорорганическая добавка имеет сл дующий элементный состав, %: С 40 50,6; Я 6-10. Показатели примененной в качестве пластификатора смолы синтетической полнотиропьного типа (ПС), полученной радиационным способом, приведены в табл. I. Синтетическая смола состоит в НОВНСЯ4 из стирола - си-cw -сн-ск. и в незначительном количестве из индена и кумарона В табл. 2 приведены рецептуры резиновых смесей - предлагаемых, известшлх и стандартных. Пример 1. Композицию из бутадиен§штрильного каучука и предлагаемых структурирующих аген тов, взятых в соотнощегши: ХОС 1вес.ч. и синтетической смолы 2вес.ч. на 100 вес.ч. каучука, вулканизуют в вулканизационном пр се в виде пленки и пластинок, при 150с в течение 17 мин. и при дозе-у-излучения 15 Мрад. при мощности дозы 1 Мрад/ч. В табл. 3 и 4 приведены показа тели резин с различным количество добавок N-lb-пропионитрил-1,4,5,6, -гексахлорбицикло-2,2,1-гепт-5-ен -2,3-дикарбоновой кислоты (хбс), вулканизированных под действием т пературы и излучений высокой энер гии, с участием синтетической смо лы. Как следует из табл. 3, использование ХОС и синтетической смолы в качестве сшиваю1цих агентов позволяет, по сравнению с контрольными смесями, увеличить глубину гель-фракции, плотность, температуру стеклования, температуростойкость и эластичность. Пример 2. Условия эксперимента те же, но берут 3 вес.ч. ХОС и 4 вес.ч. синтетической смолы на 100 вес.ч. каучука. Результаты представлены в табл. 3 и 4, из которых видно, что в, зависимости от содержания кпорорганических соединений (.ХОС) и синтетической смолы более интенсивное структурирование наблюдается при соотношениях 3 вес.ч. и 4 вес.ч. ХОС и ПС. При этом полученные результаты по гель-точке подтверджают увеличение средней числовой молекулярной массы (М) в зависимости от скорости вулканизации и содержания ХОС и ПС. Пример 3. Каучук содержит 5 вес.ч. ХОС и 6 вес.ч. синтетической смолы. Из табл. 3 видно, что при этом содержание гель-фракции имеет максимальное значение, т.е. структурирование в гетерогенной системе каучук + ХОС синтетическая смола завершается и наблюдается сохранение характеристик по теплостойкости и эластичности. Пример 4. Условия эксперимента те же. Соотношение компонентов: 7 вес.ч. ХОС и 8 вес.ч. синтетической смолы. Установлено, что с увеличением весовых частей ХОС и синтетической смолы завершается структурирование макромолекул каучука. Несомненно это влияет на другие характеристики вулканизаторов. Поэтому при термохимической и терморадиационной вулканизациях изучен не только расход или выбор ХОС и синтетической смолы по отношению к количеству каучука СКН-40 но и найден оптимальюлй режим терморадиационной вулканизации при определенных дозах н соотношениях ХОС и синтетической смолы (табл. 3 и 4) Таким образом, для изготовления уплотняющих деталей, рекомендуется состав, состоящий из 3-5 вес.ч. ХОС и 2-4 вес.ч. синтетической смолы на 100 вес.ч. каучука. Пример 5« Условия эксперимента те же. В оптимальных условиях 5 3-5 вес.ч. ХОС и 2-4 вес.ч. ПС при использовании уснливаюпщх наполнителей: HAF - 20, 30, 40 вес.ч.; )IM-100 - 10, 20, 30 вес.ч. на 100 ве каучука совмещают с вулканизующими системами, приведенными в табл. 2. Физико-механические характеристики вулканизатов в зависимости от содержания ХОС, синтетической смолы и усиливающих наполнителей приведены в табл. 5. Физико-механические свойства резин , полученных при 7 облучении представлены в табл. 6. Пример 6. Условия экспери мента те же. Из каучука, полученного способом, указанным в примере 1, в лабораторных и производственных условиях готовят формовые рези новые изделия круглого сечения диа метром 80 и 60 мм. Для сравнения используют смеси серной вулканизации . Изготавливают изделия в пресс формах при 154°С 40 мин. С последующим облучением у-лучами Со при дозе 15 Мрад и мощности дозы 1 Мрад В табл. 7 приведены технологические свойства опытных и стандартных серосодержащих изделий. Приведенные результаты получены после длительного испытания резиновых изделий в качестве уплотнителей для герметизации химических насосов и компрессоров ХТРЧ-100, АДК-73/40. Как видно из табл. 7, степень набухания изделий при вьадер ке в течение 48 ч в пироконденсате меньше всего у радиационных изделий в составе которых не содержатся сера и каптакс. То же наблюдается у опытных изделий и связано, в осно ном, с изменением структурного состава и технологии изготовления. Судя по литературным данным, изменение характеристик нитрильных эластомеров при облучении и присутствие других новых синтезированных добавок, приводит к изменению пространственной сетки вулканизатов. Чем больше масса полимеров, тем мен ше диффундирование (диффузия) в 1;1ИХ, что приводит , В ОСНОВНОМ, К ПО вышению эксплуатационных характеристик. Как известно, наиболее важной характеристикой формовых изделий 8 при кручении и сдвиге является сохранение стабильности работы, что зависит от прочности сопротивления раздиру и коэффициента теплостойкости. Из табл. 7 видно, что все четыре предлагаемых образца полностью сохраняют эксплуатационные характеристики контрольных изделий, а показатели всех предлагаемых образцов превосходят показатели контрольных изделий. Механические показатели после длительного стендового и производственного исгштания подтверждают выносливость к воздействию механических нагрузок. Пример 7. По методике, описанной в примере I, готовят резиновую смесь и детали формового типа. Композиция для изделий изготаапивается на лабораторных вальцах. Предварительно деталь вулканизируется в прессе в течение 3 мин, затем повторное структурирование П эоизводится в объеме облучателя Со при мощности облучения 1 Мрад/ч. Доза облучения составляет 15 Мрад. Известно, что герметизирующие материалы в химической промь1шленности (в особенности в двухстадийных газовых компрессорах) рассчитаны, в основном, на маслостойкость. Однако при длительной эксплуатации в газовых средах происходит диффундирование (газопроницаемость .в среде этила, этилена, аммиака, азота и кислорода) и в конечном счете у поверхности изделий появляются преждевременные трещины. Коэффициент диффузии наполненных вулканизатов из СКН-40 приведен в табл. 8. Таким образом, из приведенных табл. 5 , 6 и 8 видно, что предлагаемый состав обладает повьшенной прочностью на разрыв, раздир, истираемость и газостойкость. Предлагаемый состав можно применять для изготовления уплотнительных изделий, используемых в химической промышленности в качестве герметизирухяцих уплотнителей насосов и компрессоров. При этом снижается себестоимость формовых изделий и увеличивается срок их эксплуатации.

Плотность при 20°с, г/см

Температура размягчения, °С

Вязкость 40%-ного раствора смолы в ксилоле

Содержание летучих, % Содержание золы, %

Растворимость (в двойном объеме из равной смеси ксилола и уайтспирта)

Молекулярная масса Цвет

Дибутилцебацианат

Каптакс

Альтакс

ПС

ПС модифицированная

Кумарон-инденовая смола

Аэросил

ОЭА (олигоэфиракрил

гхцп

Т а 6 л и ц. а 1

Не ниже 1,04 1,27

Не ниже 5

116-117

13,1

Не более 3,0 1,8 Не более 0,12 0,02

Полная

Полная

5000-i OOO

КоричневыйТаблица 2

Состав резиновой смеси, вес.ч.

2-4

2-4

5,0

3,0

Состав резиновой (гмеси, вес.ч.

Контрольный

Компоненты

nZIDIIiJ

ВХА (бис-хлорацетат) ВТХ (бензтрихлорид)

БХМК (бис-хлорметил-м-ксилол)

ПНГТДК иропионитрил гексахлорбициклодикарбоновой кислоты)

907028JO

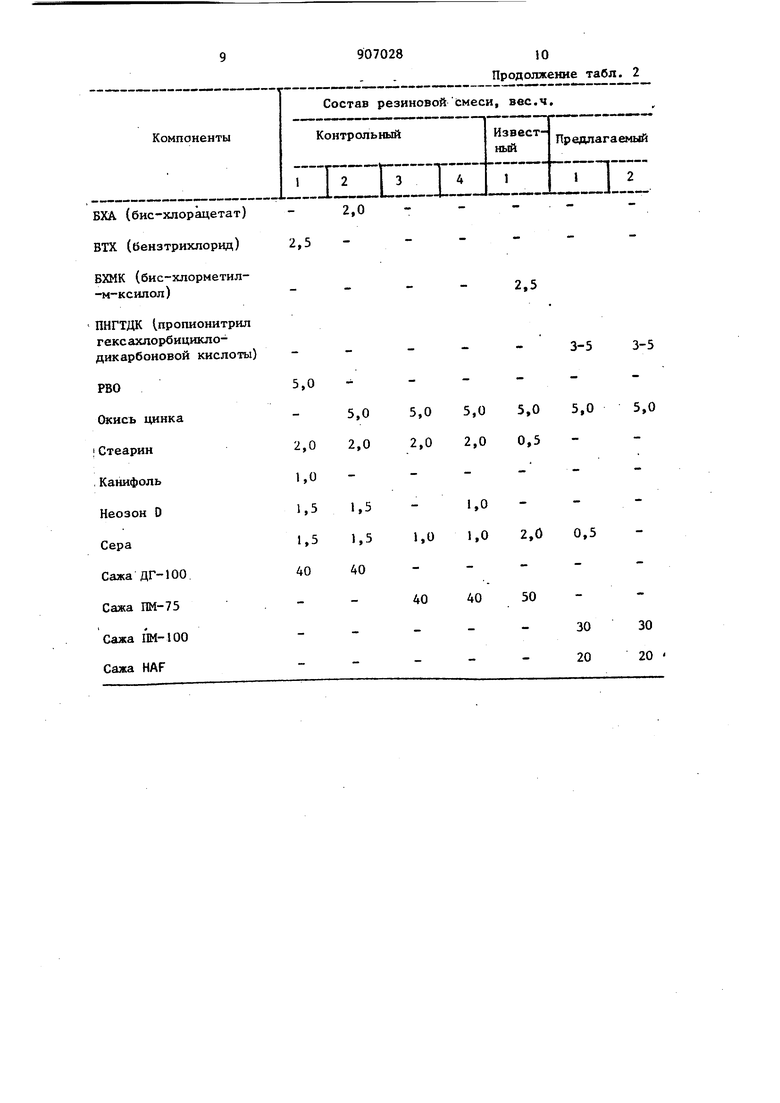

Продолжение табл. 2

ИзвестПредлагаемыйный

ZIZIZ

3-53-5

«I

я

«ч

Л

vO

о

о

чО

9

Г 1Л

сГ

о

« ао

СП

со

«

г

о

1Л 9

р 9«

(Ч

«е в

H

R

« во

в

« н

и

о

st м

е6

§ Ы

ГО чО

о

см

чО

см

г

см

ОЧ

OS

U-I

00

ЧО чО

см

чО

о

г

in 40

-

чО СМ

ОЧ

CS1

о

см

in in

го «

г см

3 чО Г

.C4J

см

О

СМ

ю см

CTS

IN М

чО

о

го

о см сМ

tN СМ

00

in ш

п

о

00

ЗО

3

см

чО

}

го

-,0

см

со

in

CTv

Гх|

vO

1

ел

о о

о

00

о

vO

СЛ

чО

ш

со

ю эо

го го

г-4

Ю чО

СМ

о

о

О

О

CJ

о

СМ

сч|

ш

ЧО

17

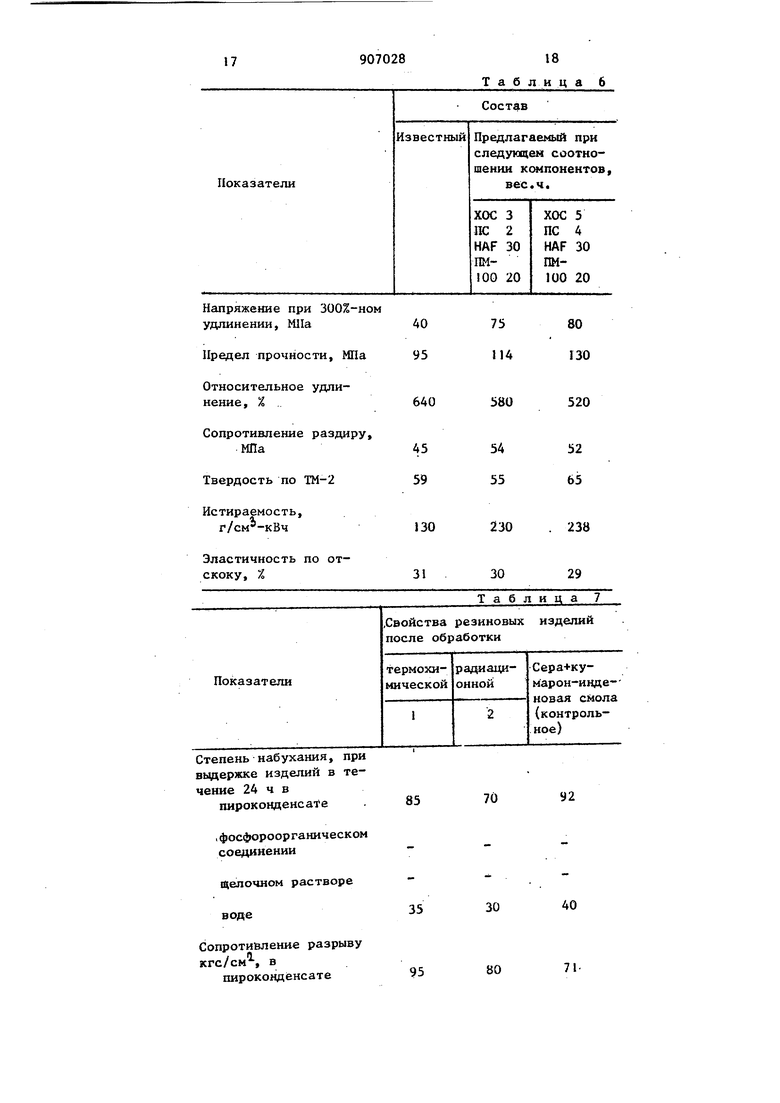

40 75 80

95 114 130 640 580 520

45 54 52

59 55 65

Показатели

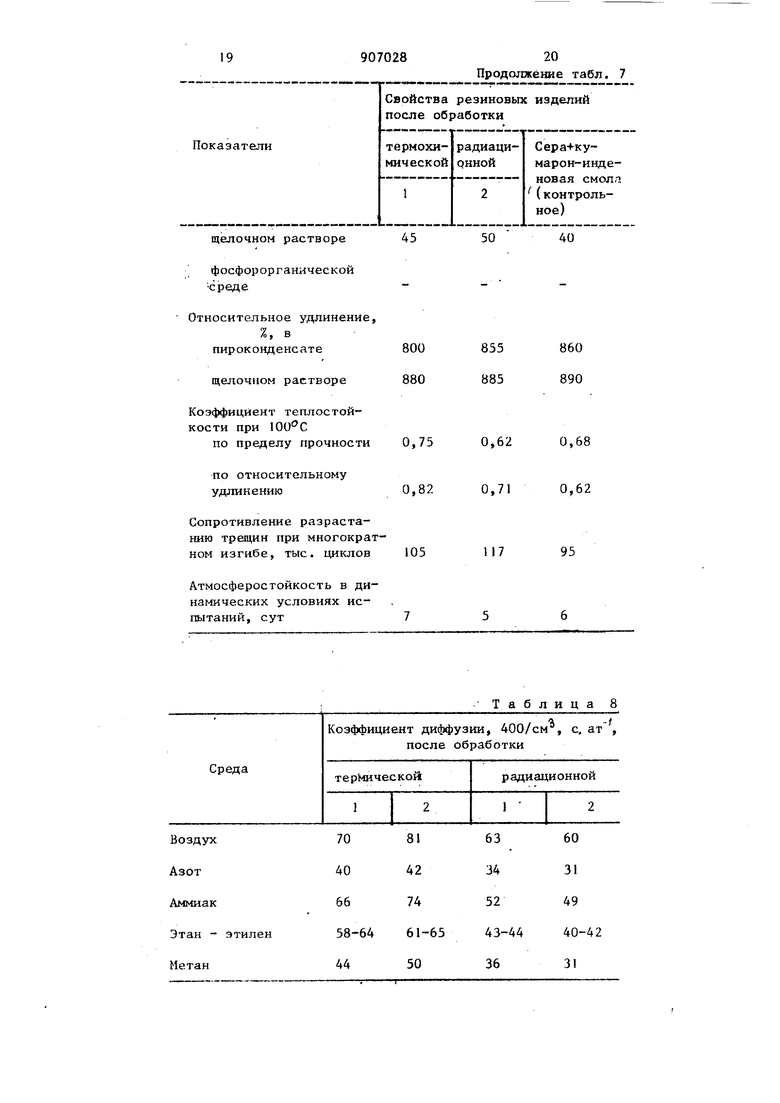

Степень набухания, при вьщержке изделий в течение 24 ч в

пироконденсате

,фосфороор ганическом соединении

щелочном растворе воде

Сопротивление разрыву

кгс/см, в

пироконд1енсате

18

907028 Т а б ли ц а 6

Таблица 7

.Свойства резиновых изделий после обработки

Сера+курадиационноймарон-инденовая смола (контрольное)

92

70

85

40

30

35

71

80

95

Показатели

щелочном растворе 45 50 40

фосфорорганической среде - Относительное удлинение,

%, в пироконденсате

щелочном растворе

0,75 0,62 0,68

0,82 0,71 0,62 105 117 95 756

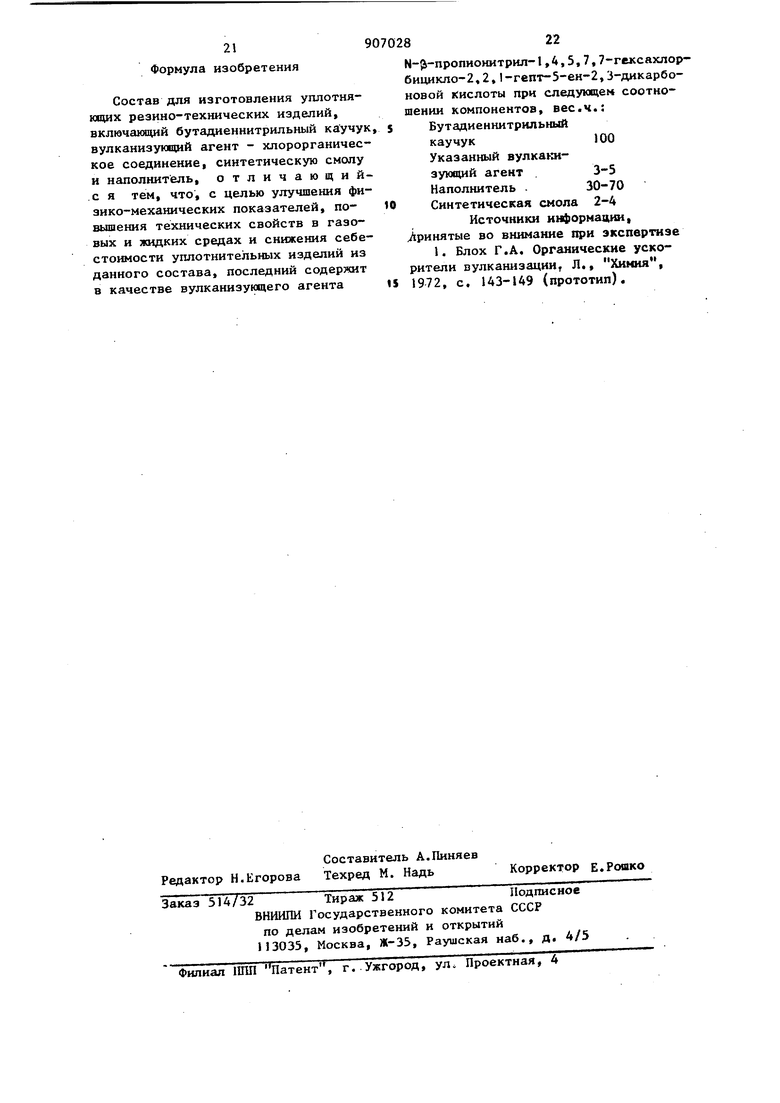

этилен

Свойства резиновых изделий после обработки

Сера+курадиацирнноймарон-инденовая смола (контрольиое)

800 855 860 880 885 890

Таблица 8

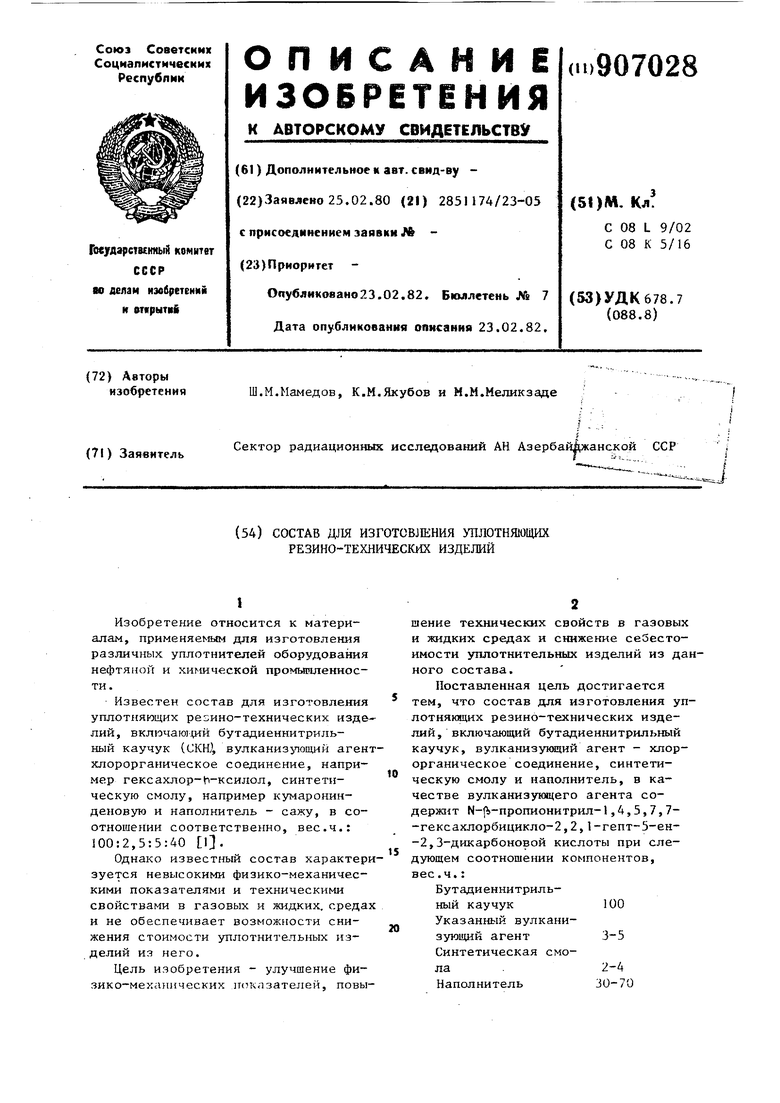

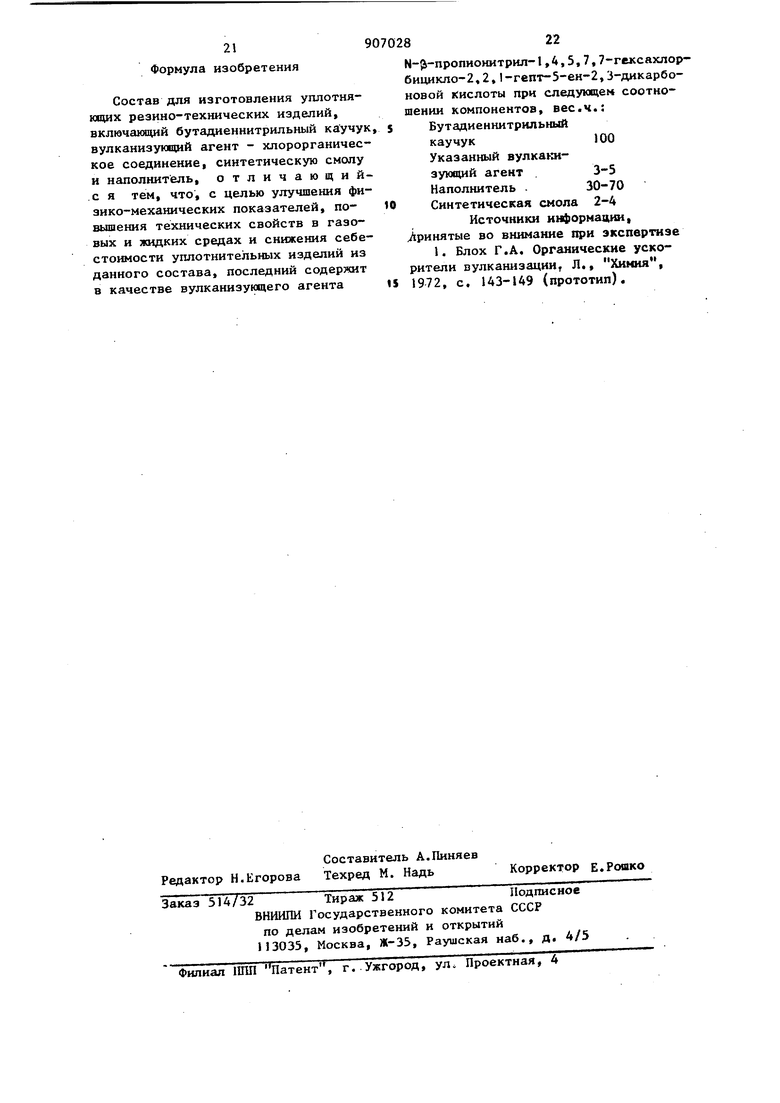

21 Формула изобретения

Состав для изготовления уплотняющих резино-технических изделий, включаищий бутадиеннитрильный каучук вулканизующий агеит - хлорорганическое соединение, синтетическую смолу и наполнитель, отличающийс я тем, что, с целью улучшения физико-механических показателей, повышения технических свойств в газовых и жидких средах и снижения себестоимости уплотнительных изделий из данного состава, последний содержит в качестве вулканизу(ощего агента

907028

22

N- -пропионитрил-1,4,5,7,7-гексахлобицикло-2,2,I-гепт-5-ен-2,3-дикарбоновой кислоты при следующен соотношении компонентов, вес.ч.:

Бутадиеннитрильный

каучук100

Указанный вулкаьжзующий агент 3-5

Наполнитель . 30-70

Синтетическая смола 2-4

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-23—Публикация

1980-02-25—Подача