При осуществлении круговых (поперечных) швов в котле возникают затруднения в связи с неточным соответствием диаметров соприкасающихся поверхностей. В нахлестных круговых швах, к которым следует отнести как соединение двух смежных звеньев или барабанов, так и соединение корпуса котла с цилиндрическим бортом днища, имеется в виду неточная согласованность наружного диаметра внутреннего слоя с внутренним диаметром наружного слоя, а в стыковых швах несогласованность наружных и внутренних диаметров стыкаемых барабанов с соответственными диаметрами кольцевых накладок.

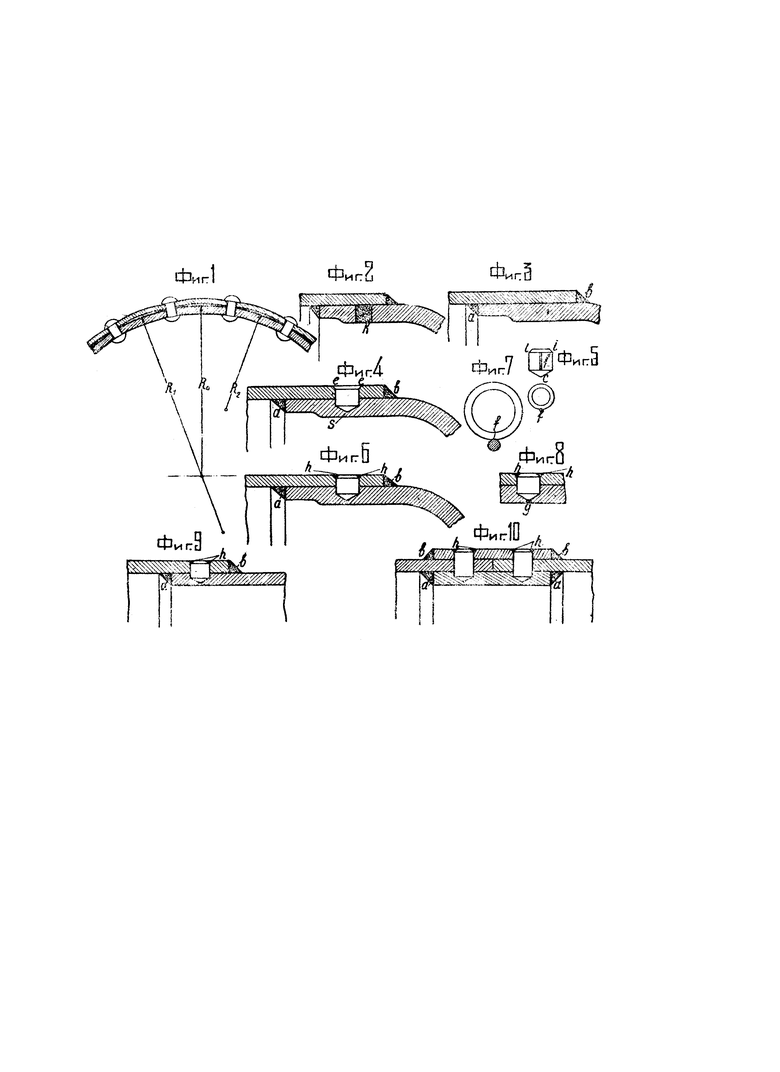

В отличие от продольного шва, в котором заклепка при остывании производит сильный взаимный обжим листов и плотное соприкосновение их сопряженных поверхностей, при приклепке днища этот процесс сопровождается следующим своеобразным явлением. Как борт днища, так и устье цилиндрического корпуса котла, будучи замкнутыми ободами, сохраняют первоначальную длину своей периферии. Вследствие этого, если днище вправлено в котел не под очень тугую, т.е. не под прессовую посадку, и между сопряженными поверхностями остается хотя бы малейший круговой зазор, обжимочное действие остывших и радиально расположенных заклепок, сближая сопряженные точки обоих неплотно прижатых тел, стремится деформировать круглое очертание прилегающих поверхностей, как это показано для наглядности в резко преувеличенном виде на фиг. 1. Борт днища, прижимаясь при этом в местах приклепки к корпусу котла, искажает свою первоначальную форму на промежуточных участках, стремящихся выпрямиться и превратиться в дуговые элементы криволинейного многоугольника, т.е. получить увеличенный радиус кривизны R1 по сравнению с предлагаемым общим идеальным радиусом соприкасания R0. Промежутки же между заклепками на оболочке котла вынуждены, наоборот, в виду укорочения хорд, сделаться более выпуклыми, т.е. получить меньшие радиусы кривизны R2 по сравнению с тем же идеальным радиусом R0. Другими словами, общий круговой зазор между сопряженными поверхностями склепываемых тел, как последствие их не абсолютно плотной круговой пригонки и прижима, разбивается процессом клепки на отдельные луновидные зазоры в промежутках между заклепками. Хотя эти отдельные зазоры суммарно своим дуговым протяжением и меньше общего кругового зазора, но в радиальном направлении они оказываются шире него. Этот результат искажения проявляется при гидравлической пробе в том, что посредине шага между заклепками неплотность шва наблюдается в наибольшей мере и требует соответственно и более основательной очеканки. В этом заключается сущность того явления, которое обозначается термином „образование складок".

В виду такого явления нежелательных деформаций в последнее время входит в употребление способ тугой посадки точеного днища в гладко очищенное наждачным кругом устье цилиндра путем должного нагрева этого устья. При этом днище обтачивается по своему диаметру больше против среднего внутреннего диаметра устья холодного котла на обычный допуск прессовой посадки, например, на 0,001 внутреннего диаметра котла. После остывания оболочка котла сильно обжимает точеный борт днища и, садясь на него, принимает точно его круглое очертание, не оставляя нигде зазора.

Этим самым роль заклепок в соединении днища с котлом, как обжимочного агента, долженствующего, согласно теории Ваха и Баумана, создать при сдвиге сопряженных поверхностей сильное сопротивление трения, отпадает, так как это достигнуто уже помимо заклепок до посадки их на место. Опытами Тиссэна установлено, что при таком способе вправки днища и котел еще и до сверления отверстий для заклепок и до посадки последних на место, не обнаруживается при гидравлической пробе не только неплотность соединения, но подтверждается также отсутствие сдвига днища при давлениях, доходящих до 5 атмосфер. В этом случае заклепки сохраняют лишь роль органа соединения, противодействующего сдвигу силой своего сопротивления срезыванию.

Независимо от этого в теле заклепки после ее остывания остаются, как известно, весьма сильные напряжения растяжения, ослабляющие сопротивление материала срезыванию. Это напряжение бывает настолько сильно, что иногда при большой общей толщине склепываемых слоев заклепка не выдерживает и рвется. Вместе с тем, даже при точеных заклепках, каковые в настоящее время входят в употребление для котлов высокого давления, абсолютное заполнение гнезда материалом заклепки, которая при остывании неизбежно несколько сокращается в диаметре, все же полностью не может быть физически достигнуто, вследствие чего закраины заклепочных головок приходится обчеканивать.

Наконец, остается еще серьезное опасение вредных последствий излишка радиального давления горячей тестообразной массы заклепки на стенки гнезда во время гидравлического процесса клепки. Этот излишек давления на периферию заклепочного гнезда угрожает образованием в нем радиальных микроскопических трещин, могущих впоследствии дать начало дальнейшему разрушению материала котла. В устранение этого дефекта в последнее время гидравлическую клепку стали приспосабливать к тому, чтобы подвергать горячую заклепку действию пресса только под определенным нормированным максимальным давлением и в течение соответственно ограниченного промежутка времени. Это давление по нормам, экспериментально выработанным Бауманом, не должно превышать 6,5 до 8 кг/мм2 площади сечения заклепки, смотря по ее размерам. Для предотвращения случайной или умышленной перегрузки применяют поэтому специальные контрольные аппараты, например, аппарат Шуха с автоматическим сигнализатором предельной нормы давления. Что касается контроля времени, каковое принято выдерживать в течение стольких секунд, сколько содержится миллиметров в диаметре заклепки, то этот контроль поставлен совместно с контролем давления и осуществляется сигнализационными секундными часами.

В виду таких многочисленных технических требований и трудностей, связанных с современным технологически правильно поставленным процессом клепки, сделаны были попытки в направлении перехода на сварку котлов заменить заклепки автогенно наплавленными пробками К (фиг. 2). Но этот способ оправдывается на практике лишь для мелких изделий или для слабых давлений. Такие автогенно наплавленные пробки, в силу самого процесса их образования, не могут быть полноценными наравне с заклепками по той причине, что сопротивление материала срезу, имеющее место в заклепке, действует в ней поперек ее прокатных волокон, тогда как в наплавленной пробке вместо волокнистой структуры прокатного материала мы имеем зернистую структуру электро- или газо-автогенно наплавленного металла.

Предлагаемый изобретением способ получения прочного и плотного кругового шва без заклепок и без автогенно наварных пробок свободен от описанных затруднений и дефектов заклепочных соединений и наплавных пробок и является комбинацией наплавной уплотняющей сварки и холодных калиброванных штифтов из прокатного материала.

Фиг. 2, 3, 4, 6, 9 и 10 чертежа изображают шов котла в продольном разрезе, а фиг. 5, 7 и 8 относятся к применяемым в шве штифтам.

После обточки днища и пригонки его под прессовую посадку, как описано выше, его вплавляют, согласно новейшей практике, в предварительно нагретое и очищенное от окалины и прочих засорений устье корпуса котла. После остывания наплавляют входящие углы а и b у кромок, согласно фиг. 3, как это вообще принято при котельных сварочных работах последнего времени (эта наварка вместо очеканки кромок имеет целью исключительно обеспечение плотности соединения и поэтому расчетом прочности не учитывается вовсе). По окончании описанных предварительных сборочных операций сверлят круговой шов по заранее произведенной разметке. При этом отверстия сверлят не насквозь, а лишь на определенную глубину, согласно фиг. 4, с таким расчетом, чтобы в борту днища осталась еще не просверленною определенная толщина S. Вместе с тем на наружной кромке е, е отверстия выбирают неглубокую фаску под углом в 45°.

Очистив и вытерев досуха полученные гнезда, в них вправляют точно пригнанные под тугую посадку холодные железные (или лучше стальные) штифты, изготовленные из прокатного материала наиболее высокого сопротивления срезу. Отдельно такой штифт показан на фиг. 5. Применительно к коническому следу, оставляемому обычно сверлом в глубине высверливаемого гнезда, штифт получает также соответственный конический конец со слегка закругленной притупленной вершиной С. На противоположном открытом конце торец штифта получает конически скошенную фаску i, i под углом также в 45° таких же размеров, как у кромки е отверстия (фиг. 4).

На фиг. 6 показано положение вправленного в свое гнездо штифта. Вместо вколачивания штифта из-под молотка, рациональнее применить современный метод охлаждения. Для этого опускают штифт в подходящую холодильную смесь или в холодильную камеру, а затем, вынув его из таковой и обтерев насухо, легким нажимом или поколачиванием легким свинцовым молотком вправляют штифт в гнездо в должное положение. Нагревшись за счет нормальной температуры окружающего металлического массива котла и слегка расширившись, штифт очень плотно заполняет гнездо, прижимаясь радиально к его стенкам. Для выхода воздуха из гнезда достаточно провести вдоль цилиндрической поверхности штифта тонким круглым напильником для образования мелкого закругленного сегментообразного канальца ƒ (фиг. 5, 7, причем на последней фигуре это место показано для ясности в увеличенном виде; пунктиром обозначен контур напильника).

Эта же цель может быть достигнута также просверленным в борту днища канальцем g (фиг. 8) с автогенной заваркой его воронкообразного выхода, но такой способ дороже и связан с излишней затратой времени и материала электродов и упоминается лишь в виде возможного варианта.

По окончании вставки всех штифтов в свои гнезда заваривают в них круговое потайное гнездышко h, h для наружного сращения штифта с телом котла в виде предупредительной меры против внешних аварий.

Предлагаемый способ соединения частей котла предполагает следующие преимущества:

1) Прочность шва поддается точному расчету. Зная давление в котле, диаметр его и свойства катаного материала штифтов, можно рассчитать их число и диаметр.

2) При недостаточности одного ряда штифтов имеется полная возможность применения двух- и трехрядного их расположения аналогично тому, как поступают при расчете заклепочного шва.

3) Металл для штифтов может быть выбран наиболее высокого качества и пущен в дело без нагрева на горне; это дает возможность при расчете ограничиться меньшим диаметром или меньшим числом штифтов по сравнению с заклепками.

4) Материал штифтов, в отличие от заклепок, не подвергается ни при изготовлении, ни при сборке никаким деформациям, оставаясь вполне холодным. По этой причине в спокойном состоянии материал штифта не подвергается никаким вредным внутренним напряжениям, а во время работы котла претерпевает только полезное рабочее напряжение на срез.

5) При нагревании котла во время его работы штифт, будучи изготовлен из однородного с котлом материала и обладая общим с ним коэффициентом расширения ни в чем не изменяет в дальнейшем своего отношения к окружающему его гнезду.

6) Будучи вправлен по обычному допуску прессовой посадки, штифт не вызывает вредных радиальных напряжений в материале гнезда, как это имеет место при гидравлической операции клепки.

7) Предлагаемое штифтовое соединение полностью обеспечено в отношении плотности.

8) Штифт не проникает в паровое или водяное пространство котла и поэтому не подвержен опасности коррозии.

9) Вследствие отсутствия какого-либо внутреннего напряжения волокон штифт ни в спокойном, ни в рабочем состоянии, не может никогда „ослабнуть", как это может случиться с обычной заклепкой, вследствие не прекращающегося в ней процесса ползучести.

Таким образом, применением холодных стальных штифтов создается точно рассчитанное, прочное и совершенно плотное соединение.

Само собой разумеется, что возможность применения и все преимущества предлагаемого способа образования кругового котельного шва сохраняются и в тех случаях, когда при нахлестном соединении котельных барабанов (фиг. 9) или при стыковом их соединении с наружными и внутренними кольцевыми накладками (фиг. 10) возможно достигнуть плотного обхвата устьев применением горячего способа тугой посадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ НЕРАЗЪЕМНЫМ ЗАКЛЕПОЧНЫМ ШВОМ | 2006 |

|

RU2288380C1 |

| Устройство для монтажа кожухов кауперов, домен тому подобных сооружений | 1933 |

|

SU34737A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ КОНСТРУКЦИЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2412776C1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| СВЕРЛИЛЬНЫЙ СТАНОК | 1993 |

|

RU2120833C1 |

| СПОСОБ НАПОЛНЕНИЯ КАССЕТЫ ДЛЯ ЗАКЛЕПОК ЗАКЛЕПОЧНЫМИ ЭЛЕМЕНТАМИ | 2017 |

|

RU2754940C2 |

| СПОСОБ НАПОЛНЕНИЯ КАССЕТЫ ДЛЯ ЗАКЛЕПОК ЗАКЛЕПОЧНЫМИ ЭЛЕМЕНТАМИ | 2017 |

|

RU2769709C2 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| САМОСВЕРЛЯЩАЯ ГЛУХАЯ ЗАКЛЕПКА И СПОСОБ ВЫПОЛНЕНИЯ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ ПОСРЕДСТВОМ ТАКОЙ ЗАКЛЕПКИ | 1994 |

|

RU2115033C1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 2008 |

|

RU2394174C1 |

1. Способ образования круговых (поперечных) котельных швов, отличающийся тем, что после тщательной пригонки шва и последующей плотной посадки одной соединяемой котельной части на другую внахлестку или при стыковом соединении после наложения внутренней и наружной кольцевых накладок, с применением горячего приема тугой посадки, сверлят обычным путем по заранее произведенной разметке, на достаточную для захвата соединяемых частей глубину, гнезда, в которые вставляют затем заподлицо холодные из прокатного металла штифты, закрепляемые последующей заваркой их или автогенной наваркой.

2. Прием осуществления способа по п. 1, отличающийся тем, что для облегчения автогенной наварки штифтов они выполняются с кольцевыми фасками i (фиг. 5), каковыми фасками снабжаются и наружные кромки е высверленных гнезд (фиг. 4), образуя вместе кольцевые канавки h (фиг. 6, 8, 9 и 10).

3. Прием осуществления способа по п. 1, отличающийся тем, что для облегчения выхода воздуха из каждого гнезда, при вставлении в них штифтов, последние снабжаются бороздками ƒ (фиг. 5) или в донышках гнезд выбираются отверстия g (фиг. 8), затем закрываемые путем автогенной заварки их.

4. Применение в способе по п. 1 защитного автогенно-наварного закрытия в углах а и b круговых кромок соединенных листов (фиг. 3, 4, 6, 9 и 10).

5. Прием осуществления способа по п. 1, отличающийся тем, что для обеспечения вполне плотного заполнения гнезда телом штифта и совершенно плотного прилегания соприкасающихся поверхностей штифта и гнезда штифты, непосредственно перед вставкой в свои гнезда, предварительно подвергаются искусственному охлаждению для уменьшения их диаметра и облегчения вставки, не прибегая к насильственной запрессовке.

Авторы

Даты

1936-03-31—Публикация

1934-11-23—Подача