Предлагаемое изобретение относится к области машиностроения и может использоваться для получения неразъемных соединений преимущественно из однородных и разнородных тугоплавких металлических материалов методом клепки.

Известен способ получения клепки заклепок с электронагревом, при котором через заклепку из однородных и разнородных металлов пропускают электрический ток с последующим формообразованием замыкающей головки (патент Германии DE 914044, 1954 г.), аналог.

Недостатками данного способа являются сложность получения герметичных соединений, низкая прочность клепаных соединений.

Известен способ получения заклепок, при котором после сборки конструкции и установки заклепок происходит оплавление головки заклепки с образованием сварочной ванны на произвольную глубину (Походня И.К., Суптель A.M., Шлепаков В.Н. «Сварка порошковой проволокой». Киев, из-во «Наукова думка», 1972 г.), прототип.

Недостатками данного способа соединения являются возможность образования негерметичных соединений и низкая прочность конструкции.

Известен способ получения конструкции с помощью электрозаклепок, заключающийся в сборке соединяемых изделий и проплавлении их дугой с образованием электрозаклепки с последующей прокаткой головки электрозаклепки (SU 1336375, 1985 г.).

Недостатками данного способа являются низкие эксплуатационные свойства соединений из большинства разнородных тугоплавких металлических материалов.

Предлагается способ получения сборных конструкций из однородных или разнородных металлических материалов, включающий сборку основного элемента и клепаемого листа, выполнение сквозных отверстий в них, установку заклепок в отверстия и формирование герметичного заклепочного шва.

Задачей предлагаемого изобретения является повышение эксплуатационных свойств и срока службы клепаных конструкций из тугоплавких однородных и разнородных металлических материалов.

Техническим результатом предлагаемого изобретения является получение герметичных клепаемых конструкций из тугоплавких металлов и увеличение прочности соединений.

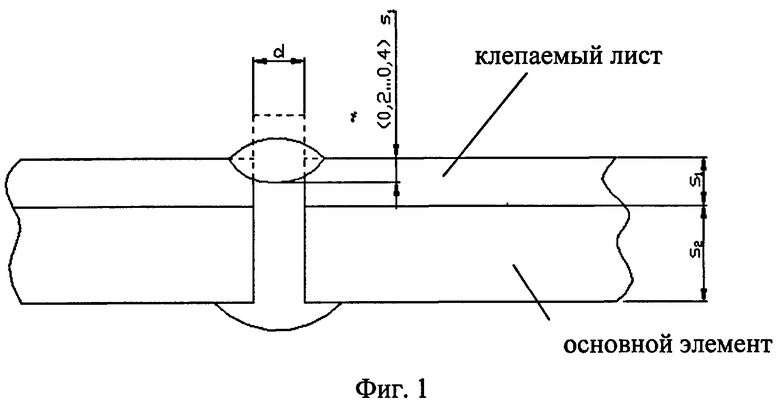

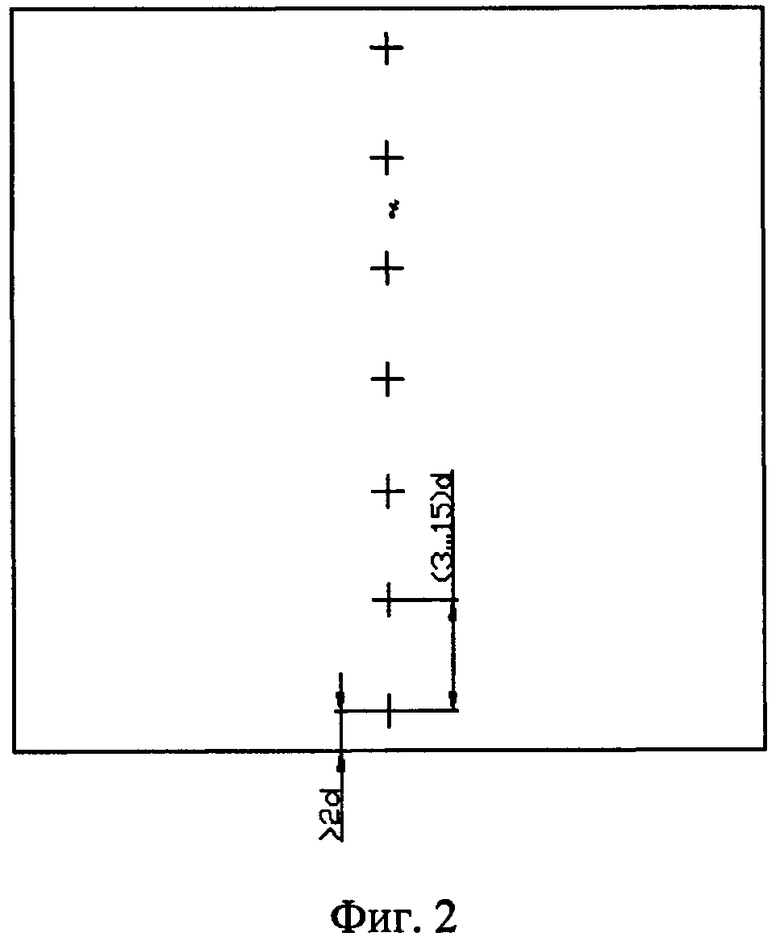

Указанный технический результат достигается тем, что формирование герметичного заклепочного шва выполняют за счет оплавления головок заклепок в инертной среде или вакууме с образованием общей ванны расплавленного металла на глубину 0,2…0,4 толщины клепаемого листа с шагом 3…15 диаметра заклепки и отступом от края сборки (перекрытие основного элемента и клепаемого листа) на расстояние не менее 2 диаметров заклепки.

Предлагаемый способ иллюстрируется следующими графическими изображениями, где на фиг.1 показана схема клепаного соединения (пунктиром показан стержень заклепки до оплавления); на фиг.2 - схема расположения нескольких заклепок в ряд.

Необходимость оплавления заклепок в процессе получения соединений из тугоплавких металлических материалов обусловлена тем, что стандартные схемы клепки с механическим формированием головки заклепки требуют предварительного подогрева изделия до температуры 300-600°C, а заклепок - до 500-1000°C. Это приводит к высокой трудоемкости изготовления изделия, низкой производительности и возможности образования трещин в заклепках на стадии остывания конструкции (в особенности в случае изготовления соединений из разнородных материалов). Вместе с этим механические ударные нагрузки, прикладываемые для получения клепаных соединений, могут также приводить к возникновению трещин в заклепках.

Для устранения приведенных выше недостатков был разработан предлагаемый способ получения клепаемого соединения, который осуществляется следующим образом. Детали из тугоплавких однородных или разнородных металлических материалов собирают и в сборе выполняют отверстия под заклепки. В отверстия со стороны, обратной клепаемого (герметизируемого) листа, устанавливают предварительно изготовленные заклепки, как правило, из тугоплавких металлов (например, молибдена или вольфрама) (фиг.1) и собранную конструкцию устанавливают в сварочное приспособление.

В качестве основного элемента конструкции может выступать лист из тугоплавкого металла, профиль и т.д.

Выступающую часть заклепки (пунктирная линия на фиг.1) оплавляют концентрированным источником энергии в инертной среде или вакууме с образованием общей ванны расплавленного металла заклепки и клепаемого листа на глубину 0,2…0,4 толщины клепаемого листа. При этом полная герметизация соединения обеспечивается за счет формирования ванны расплавленного металла по всему периметру головки заклепки. При отключении источника питания охлаждение клепаемого соединения может производиться на воздухе, при обдуве инертным газом из сопла горелки или в вакууме. После чего таким же способом получают следующее соединение.

В качестве концентрированного источника энергии может быть использован любой сварочный источник нагрева, например свободная или сжатая дуга, горящая в инертном газе; электронный луч в вакууме, лазерный луч в вакууме или инертном газе и т.д.

Качество клепаемого соединения зависит от степени сжатия герметизируемого листа и основного элемента, которое обеспечивается за счет остаточных сварочных деформаций после охлаждения головки заклепки. Для получения герметичной конструкции необходимая величина усилия сжатия определяется шагом заклепок. Экспериментальные исследования по определению оптимального шага заклепок показали, что он должен составлять 3…15 диаметра заклепки. При больших значениях шага происходит ухудшение эксплуатационных свойств клепаных конструкций.

Пример.

Изготавливали сборную конструкцию, состоящую из сварного герметичного муфеля диаметром 460 мм, высотой 840 мм с толщиной стенки 1,5 мм, выполненного из листов вакуумплавленного молибденового сплава марки ТСМ-7, и поддерживающих полок - из молибденовых штабиков сечением 18×18 мм, полученных методом порошковой металлургии.

Изготовление изделия осуществляли следующим образом. Муфель со штабиками собирали вместе, сверлили отверстия диаметром 4,1 мм под заклепки с шагом 40 мм. После этого в отверстия со стороны штабиков вставляли заклепки диаметром 4 мм из молибденового сплава марки ТСМ-7. Собранную конструкцию устанавливали на планшайбе с горизонтальной осью вращения и последовательно оплавляли заклепки с применением аргоно-дуговой горелки с неплавящимся электродом марки ЭВЛ-10, диаметром 3 мм. Питания горелки осуществлялось от сварочного источника ВСВУ-630. Заклепки оплавлялись на следующих режимах:

- напряжение дуги - 12 В;

- ток дуги - 180-210 А;

- расход аргона 12 л/мин.

Глубина проплавления со стороны муфеля составляла 0,5 мм (0,3 толщины стенки муфеля).

Полученную конструкцию контролировали на отсутствие трещин при 10-кратном увеличении в заклепках и в изделии, а также на герметичность методом керосиновой пробы. Глубину проплавления верхнего листа определяли методами оптической металлографии на образцах на стадии подбора режима оплавления заклепки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕГО СПАЯ ТЕРМОПАРЫ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2399893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЛИСТОВЫХ КОНСТРУКЦИЙ ИЗ МОЛИБДЕНА ИЛИ ЕГО СПЛАВОВ | 2013 |

|

RU2544763C2 |

| Способ клепки герметичных клепанных соединений | 1978 |

|

SU749530A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ТУГОПЛАВКИХ МЕТАЛЛОВ СО СПЛАВАМИ НА ОСНОВЕ ЖЕЛЕЗА | 1993 |

|

RU2049622C1 |

| Соединение листовых деталей внахлестку | 1990 |

|

SU1751471A1 |

| Заклепка для потайной клепки | 1976 |

|

SU600335A1 |

| СПОСОБ СБОРКИ КОНСОЛИ КРЫЛА САМОЛЕТА | 2007 |

|

RU2329183C1 |

| Узел клепаного соединения листов судовых конструкций (его варианты) | 1983 |

|

SU1212866A1 |

| Способ получения заклепочного соединения деталей | 1990 |

|

SU1735627A1 |

| СПОСОБ ОБРАЗОВАНИЯ КРУГОВЫХ (ПОПЕРЕЧНЫХ) КОТЕЛЬНЫХ ШВОВ | 1934 |

|

SU46403A1 |

Изобретение относится к области машиностроения и может использоваться для получения неразъемных соединений преимущественно из однородных и разнородных тугоплавких металлических материалов методом клепки. Осуществляют сборку основного элемента и клепаемого листа. Выполняют сквозные отверстия в них. Устанавливают заклепки в отверстия. Формируют герметичный заклепочный шов оплавлением головок заклепок в инертной среде или вакууме. Глубина проплавления 0,2…0,4 толщины клепаемого листа. Шаг заклепок 3…15 диаметра заклепки. Отступ от края сборки - не менее 2 диаметров заклепки. В результате обеспечивается повышение эксплуатационных свойств и срока службы клепаных конструкций. 2 ил.

Способ изготовления сварных клепанных конструкций из однородных или разнородных тугоплавких металлических материалов, включающий сборку основного элемента и клепаемого листа, выполнение сквозных отверстий в них, установку заклепок в отверстия и формирование герметичного заклепочного шва, отличающийся тем, что герметичный заклепочный шов формируют оплавлением головок заклепок в инертной среде или вакууме с образованием общей ванны расплавленного металла на глубину 0,2…0,4 толщины клепаемого листа с шагом заклепок 3…15 диаметра заклепки и отступом от края сборки на расстояние не менее 2 диаметров заклепки.

| СПОСОБ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИИ И ЗАКЛЕПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2340424C2 |

| Термический способ клепки | 1973 |

|

SU469526A1 |

| US 3524042 A1, 11.08.1970 | |||

| JP 1261509 A, 18.10.1989. | |||

Авторы

Даты

2011-02-27—Публикация

2009-07-23—Подача