Изобретение касается способа наполнения кассеты для заклепок заклепочными элементами согласно ограничительной части п.1 формулы изобретения, способа изготовления структурного конструктивного элемента согласно ограничительной части п.14 формулы изобретения, а также станции загрузки заклепок согласно п.16 формулы изобретения.

При изготовлении структурных конструктивных элементов обычно должны изготавливаться большие количества клепаных соединений. Изготовление этого клепаного соединения все чаще осуществляется автоматизированным образом с помощью клепальных машин. Эти клепальные машины, как правило, тоже автоматизированным образом снабжаются заклепками из накопителей заклепок, так называемых стеллажей. В этих стеллажах, как правило, помещены несколько кассет для заклепок, содержащих заклепочные элементы.

К клепаному соединению ставятся очень высокие требования по качеству. В частности, при этом следует избегать выступающих частей головки заклепки или обусловленных процессом клепки повреждений конструктивных элементов. Эти и другие дефекты могут возникать, в частности, тогда, когда заклепочный элемент не подходит по своим размерам к отверстию, в которое он должен вставляться.

Чтобы уже перед изготовлением клепаного соединения можно было судить, пригодна ли применяемая заклепка в отношении своих допусков и отклонений партии для установки в также имеющее допуски отверстие, производится замер сверления и, в частности, диаметра зенковки. Затем путем сравнения отверстия с заклепкой может решаться, может ли конкретная заклепка применяться для этого конкретного отверстия.

В частности, изготовители заклепок замеряют заклепочные элементы методом выборки из одного производственного цикла, так называемой партии, и делают статистическое заключение о полях допусков такой партии. Отчасти эта информация о партии печатается также на упаковке. Это обеспечивает возможность в определенных рамках подстройки процесса сверления для конкретной партии к предназначенным для вставления заклепкам. Благодаря этому уже может достигаться улучшение процесса клепки. Тем не менее, эти поля допусков отчасти слишком велики для надежного избегания вышеописанных дефектов при изготовлении пробивного клепаного соединения.

Поэтому WO 2015/169727 предлагает, замерять заклепочные элементы на участке транспортировки в направлении клепальной машины для определения геометрии клепания заклепки.

Недостатком при этом является, что только на пути к клепальной головке устанавливается, подходит ли заклепочный элемент к отверстию или нет, или, соответственно, только к этому моменту времени может устанавливаться, является ли эта заклепка, возможно, дефектной и не может применяться.

Кроме того, к этому моменту времени по всем правилам уже не может определяться принадлежность заклепочного элемента к определенной партии и/или определенному изготовителю, так что его рекламация невозможна.

Поэтому в основе изобретения лежит задача, предоставить способ, соответственно, станцию загрузки заклепок, которые обеспечат возможность заблаговременной и широкой проверки заклепочных элементов.

Эта задача в способе согласно ограничительной части п.1 формулы изобретения решается с помощью признаков отличительной части п.1 формулы изобретения.

Благодаря тому, что станция загрузки заклепок регистрирует предопределенные, релевантные для процесса сверления (проточки) и/или процесса клепки свойства заклепочных элементов, в частности как таковых, перед подводом к кассете для заклепок, становится возможной заблаговременная и широкая проверка заклепочных элементов.

Так как здесь и предпочтительно также еще может устанавливаться принадлежность распределяемых по кассетам для заклепок заклепочных элементов групповым упаковкам, в которых они были поставлены, здесь возможен широкий рекламационный менеджмент.

Далее, кассетам для заклепок, к которым подводятся заклепочные элементы, могут ставиться в соответствие свойства подводимых заклепочных элементов, релевантные для процесса сверления и/или процесса клепки. Благодаря этому отверстия (проточки) для помещенных в кассеты для заклепок заклепочных элементов могут выполняться уже до того, как они транспортируются к клепальной головке технологического устройства.

В п.2 формулы изобретения называются предпочтительные для процесса сверления и/или процесса клепки, при известных условиях релевантные свойства.

Пп.3-9 формулы изобретения касаются одного из предпочтительных вариантов осуществления узла проверки для по меньшей мере частичной регистрации предопределенных, релевантных для процесса сверления и/или процесса клепки свойств заклепочных элементов.

П.10 формулы изобретения предлагает, чтобы были предусмотрены несколько держателей кассет для заклепок, имеющие несколько кассет для заклепок, и чтобы в зависимости от зарегистрированных свойств заклепочного элемента этот элемент подводился к какой-либо кассете. Благодаря этому возможна сортировка заклепочных элементов в зависимости от зарегистрированных свойств.

Усовершенствования способа по пп.11-13 формулы изобретения делают возможным рекламационный менеджмент для ошибочных заклепочных элементов.

Помимо этого, вышеназванная задача в способе по п.14 формулы изобретения решается с помощью признаков отличительной части п.14 формулы изобретения.

Способом изготовления структурного конструктивного элемента достигаются те же преимущества, которые описаны выше в связи со способом наполнения кассеты для заклепок.

Одно из предпочтительных усовершенствований способа описано в п.15 формулы изобретения. Оно позволяет получить высокое качество при изготовлении клепаного соединения.

В отношении устройства вышеназванная задача решается с помощью станции загрузки заклепок в соответствии с признаками п.16 формулы изобретения.

Устройство может иметь все признаки, описанные в связи со способом, по отдельности или в комбинации. Получаются те же преимущества, которые описаны применительно к способу.

Далее изобретение поясняется подробнее с помощью чертежей, изображающих только один пример осуществления. На чертежах показано:

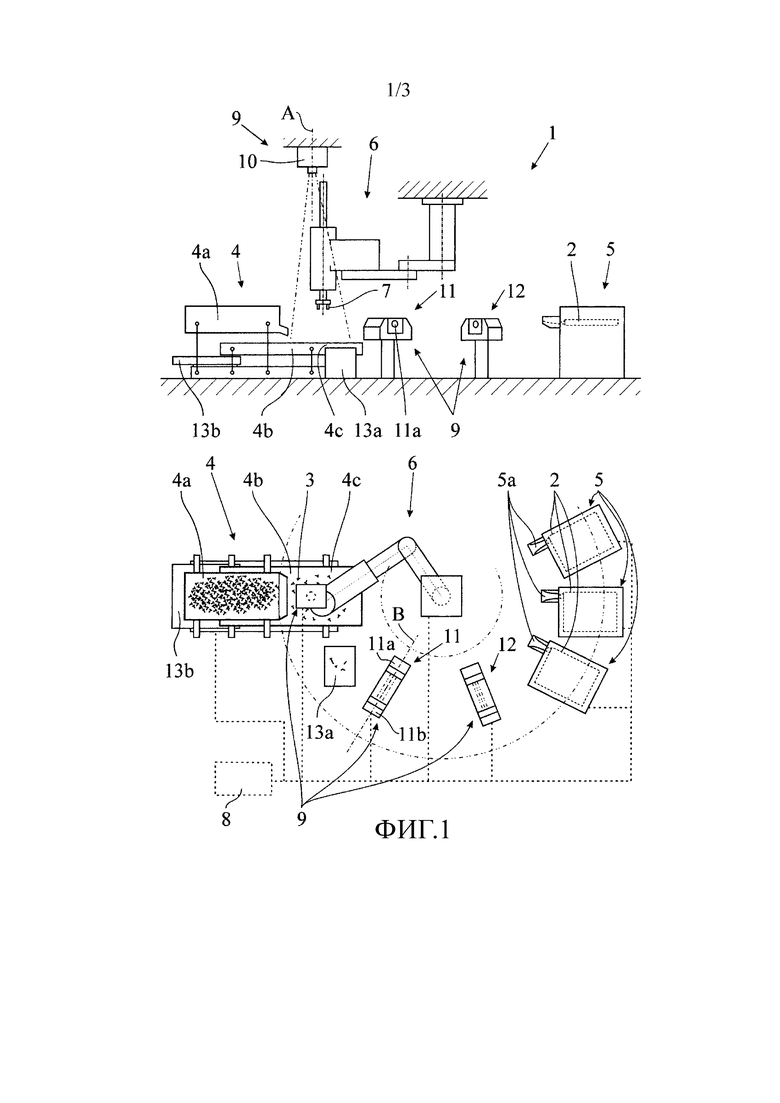

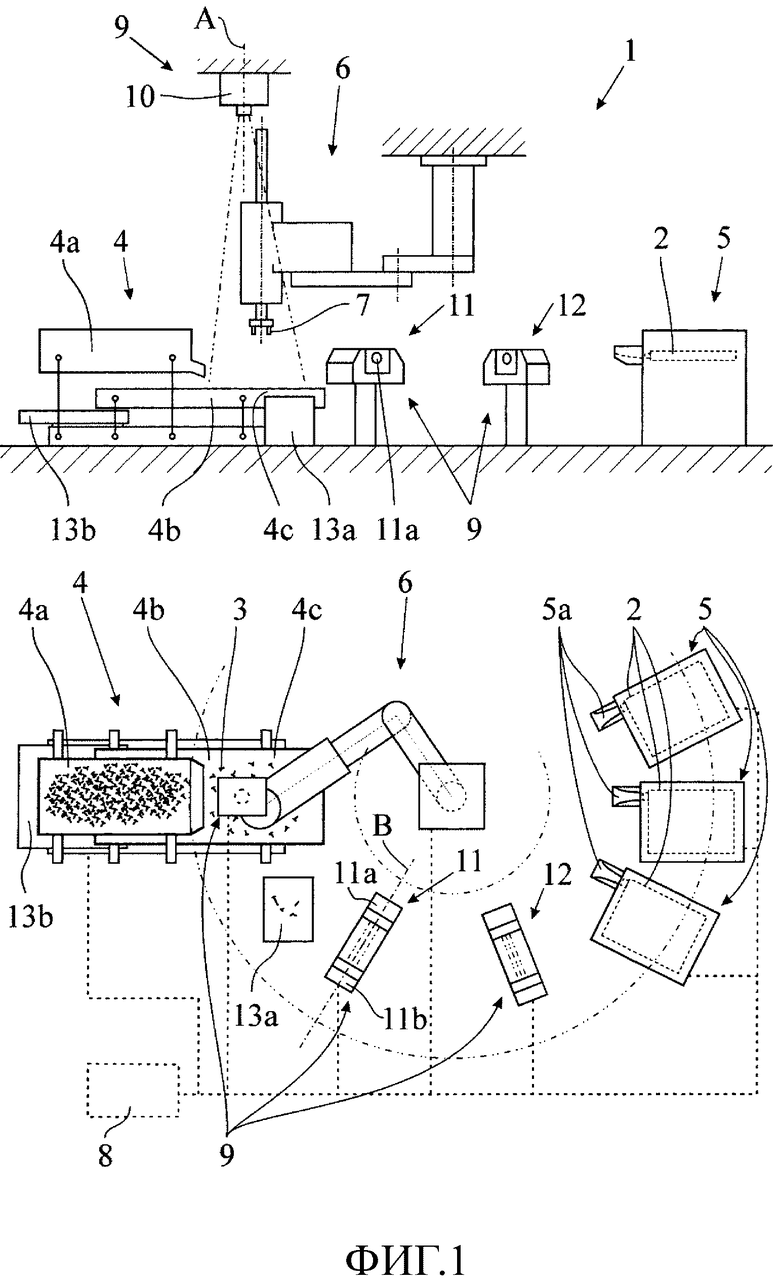

фиг.1: схематичное изображение предложенной станции загрузки заклепок для выполнения предложенного способа a) на виде сбоку, b) на виде сверху;

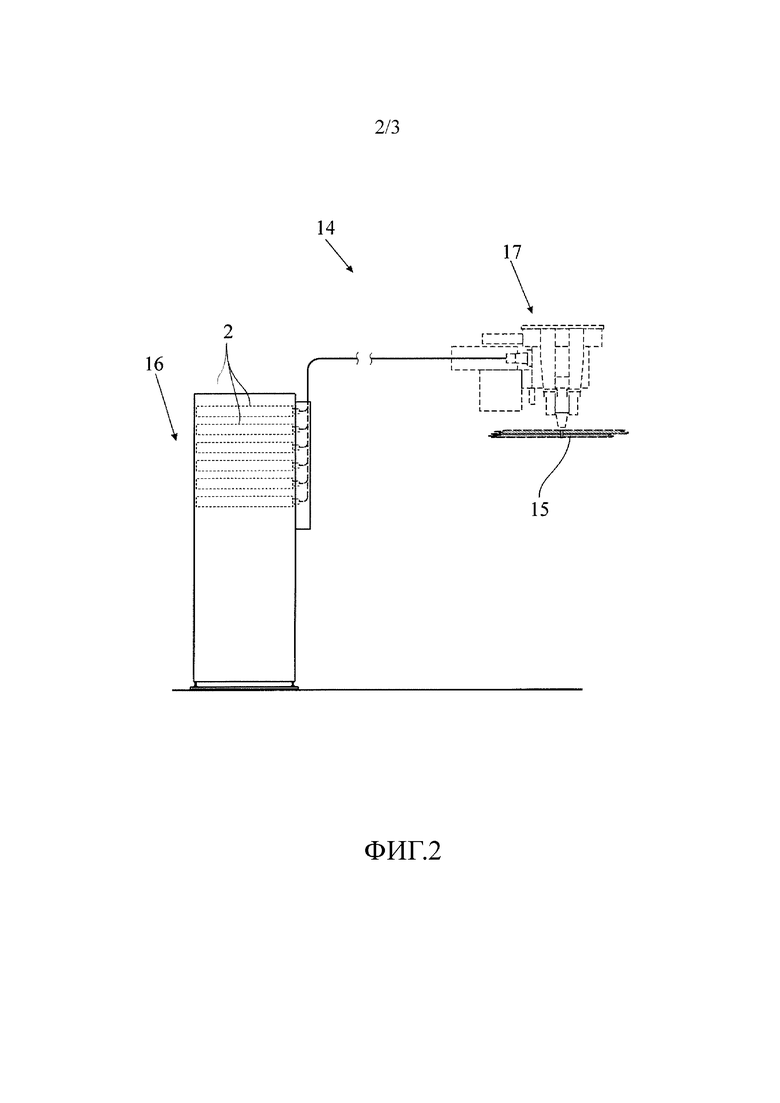

фиг.2: схематично технологическое устройство, имеющее накопитель заклепок и сверлильно-клепальный инструмент, и

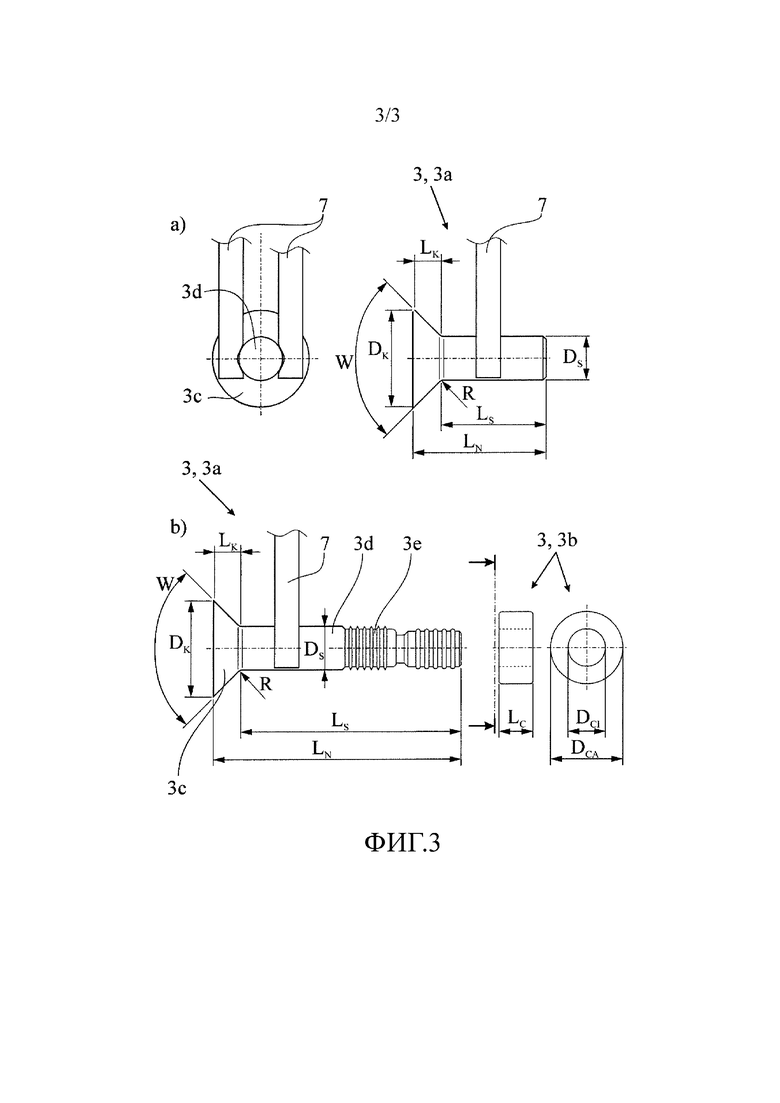

фиг.3: в качестве примера заклепочные элементы, захватываемые грейфером.

На фиг.1 показана предложенная станция 1 загрузки заклепок для наполнения кассеты 2 для заклепок заклепочными элементами 3. Станция 1 загрузки заклепок имеет узел 4 снабжения заклепками для предоставления заклепочных элементов и держатель 5 кассеты для заклепок для помещения кассеты 2 для заклепок. Заклепочные элементы 3 подводятся из узла 4 снабжения заклепками к помещенной в держателе 5 кассеты для заклепок кассете 2 для заклепок и помещаются в нее ориентированным образом, в частности с фиксацией положения.

Предпочтительно по меньшей мере часть транспортировки от узла 4 снабжения заклепками к кассете 2 для заклепок осуществляется роботизированным образом. По одному из предпочтительных примеров осуществления по меньшей мере 50%, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 95% транспортировки, в частности пути транспортировки заклепочных элементов 3 от узла 4 снабжения заклепками к кассете 2 для заклепок осуществляется роботизированным образом.

Роботизированная транспортировка осуществляется посредством робота 6. Робот 6 представляет собой здесь и предпочтительно робот 6, имеющий по меньшей мере две оси робота. Однако робот 6 может также иметь три или четыре или больше осей робота. Особенно предпочтительно робот 6 представляет собой робот Scara (selective compliance arm robot assembly, англ. робот с избирательной податливостью руки) или промышленный робот.

Благодаря тому, что робот 6 здесь и предпочтительно извлекает заклепочные элементы из узла 4 снабжения заклепками и подводит к кассете 2 для заклепок, станция 1 загрузки заклепок может простым образом манипулировать многими разными заклепочными элементами и подводить к разным кассетам 2 для заклепок.

Заклепочные элементы 3 могут, например, представлять собой заклепки 3a и/или заклепочные 3b кольца или дистанционные заклепки. В частности, станция 1 загрузки заклепок может иметь несколько держателей 5 для помещения кассет 2 для заклепок.

Заклепочные элементы 3 здесь и предпочтительно в зависимости от проверки, в частности с помощью узла 11 проверки, который будет описан подробнее позднее, помещаются в разные кассеты 2 для заклепок.

Предпочтительно с помощью станции 1 загрузки заклепок заклепки различного выполнения, в частности различного типа, и/или различной номинальной длины и/или различного номинального диаметра могут подводиться через станцию 1 загрузки заклепок без изменения механической конфигурации станции 1 загрузки заклепок к кассете 2 для заклепок, соответственно, разным кассетам 2 для заклепок.

Дополнительно или альтернативно заклепочные кольца различного выполнения, в частности различного типа, и/или различной номинальной длины и/или различного номинального диаметра могут подводиться через станцию 1 загрузки заклепок без изменения механической конфигурации станции 1 загрузки заклепок к кассете 2 для заклепок, соответственно, разным кассетам 2 для заклепок.

Итак, предпочтительно можно также подводить заклепки и заклепочные кольца через станцию 1 загрузки заклепок без изменения механической конфигурации станции 1 загрузки заклепок к кассете 2 для заклепок, соответственно, разным кассетам 2 для заклепок.

То же самое здесь и предпочтительно относится также к дистанционным заклепкам. Дистанционные заклепки различного выполнения, в частности различного типа, и/или различной номинальной длины и/или различного номинального диаметра также могут подводиться через станцию 1 загрузки заклепок без изменения механической конфигурации станции 1 загрузки заклепок к кассете 2 для заклепок, соответственно, разным кассетам 2 для заклепок.

Достигается это благодаря применению робота 6. Он может своим грейфером (захватом) 7, в частности двухпальцевым грейфером, захватывать заклепочные элементы 3 самого разного исполнения и надежным и ориентированным образом, в частности в определенном положении, подводить к кассетам 2 для заклепок. В частности, все подводимые к кассете для заклепок заклепочные элементы 3 могут приниматься, ориентироваться и подводиться роботом 6 к кассете 2 для заклепок. То есть предпочтительно все заклепочные элементы 3 на пути транспортировки от узла 4 снабжения заклепками к кассете для заклепок могут ориентироваться. Их ориентация не должна проверяться перед помещением в кассету 2 для заклепок, и при этом они не должны также вращаться или повторно подводиться к узлу 4 снабжения заклепками в случае неправильной ориентации.

Далее, может быть предусмотрено управление 8 для управления станцией 1 загрузки заклепок. При этом управление 8 может быть выполнено центрально или децентрализованно, то есть либо иметь центральный блок управления, либо несколько децентрализованных блоков управления. Управление 8 здесь и предпочтительно управляет узлом 4 снабжения заклепками и роботом 6.

Для предоставления заклепочных элементов 3 блок 4 снабжения заклепками выполнен предпочтительно в виде разъединительного блока. К блоку 4 снабжения заклепками по одному из предпочтительных вариантов осуществления способа подводятся заклепочные элементы 3 из групповой упаковки. Управлением 8 может регистрироваться информация о заклепочных элементах 3, в частности информация о заклепочных элементах 3, связанная с групповой упаковкой. При этом речь может, например, идти о типе заклепочных элементов 3 и/или геометрических номинальных размерах и/или информации о партии. Таким образом, эта информация о заклепочных элементах 3 включает в себя предпочтительно спецификации заклепочных элементов 3. Регистрация может осуществляться, например, посредством сканера штрихового кода и/или прибора для считывания RFID. Помимо этого, возможен также ручной ввод и/или выбор оператором.

Таким образом может задаваться номинальная информация, в частности номинальные размеры заклепочных элементов и при известных условиях поля допусков конкретной партии, на которые могут проверяться заклепочные элементы 3.

Здесь и предпочтительно узел 3 снабжения заклепками имеет область 4a резервирования для помещения резерва заклепочных элементов 3. Затем, узел 4 снабжения заклепками имеет предпочтительно область 4b разъединения для разъединения заклепочных элементов 3 и область 4c захвата. Здесь и предпочтительно область 4b разъединения и область 4c захвата могут плавно переходить друг в друга. В области 4c захвата здесь заклепочные элементы 3 расположены хаотичным, но разъединенным образом.

В этом примере осуществления узел 4 снабжения заклепками, в частности встряхивающими движениями, для предоставления заклепочных элементов 3 насыпает несколько заклепочных элементов 3 из области 4a резервирования в область 4b разъединения, откуда заклепочные элементы 3, в частности встряхивающими движениями, разъединяются и подводятся к области 4c захвата. Заклепочные элементы 3 здесь и предпочтительно захватываются в области 4c захвата роботизированным образом, в частности роботом 6.

Далее, станция 1 загрузки заклепок здесь и предпочтительно имеет сенсорную систему 9, в частности имеющую оптический сенсор 10, посредством которой, соответственно, которого регистрируются заклепочные элементы 3. Предпочтительно управление сенсорной системой 9 и вместе с тем при известных условиях оптическим сенсором 10 осуществляется здесь также управлением 8.

Оптический сенсор 10 расположен предпочтительно над узлом 4 снабжения заклепками, в частности областью 4c захвата. Область регистрации оптического сенсора 9 направлена предпочтительно на область 4c захвата. При этом оптический сенсор 9 может быть предпочтительно стационарно расположен над узлом 4 снабжения заклепками, в частности областью 4c захвата, однако он может быть также закреплен на роботе 6.

Предпочтительно здесь независимое от движений робота крепление выше узла 4 снабжения заклепками. Тогда параллельно рабочим движениям робота 6 могут регистрироваться заклепочные элементы и определяться их положение и ориентация, в частности тогда, когда робот 6 выдвинут из области регистрации оптического сенсора 10.

Для улучшения регистрации заклепочных элементов 3 в области 4c захвата по меньшей мере область 4c захвата здесь и предпочтительно освещена снизу. Для этого область захвата может иметь светопроницаемое дно.

Посредством оптического сенсора 10 управление (управляющее устройство) 8 в этом примере осуществления регистрирует положение и/или ориентацию заклепочных элементов 3 в узле 4 снабжения заклепками, в частности в области захвата. Для захвата заклепочных элементов 3 управление 8, основываясь на положении и/или ориентации заклепочных элементов 3, активирует робот для приема, в частности для захвата, заклепочного элемента 3. Под ориентацией здесь и предпочтительно следует понимать ориентацию продольной оси заклепочного элемента 3 и, в частности, его головки 3c.

Здесь и предпочтительно управление 8 посредством сенсорной системы 9, в частности оптического сенсора 10, регистрирует выполнение, предпочтительно тип, одного из предоставленных узлом 4 снабжения заклепками, в частности лежащего в области 4c захвата, заклепочного элемента 3. «Тип» заклепочного элемента 3 отличается от его «выполнения» тем, что выполнение определяет вид заклепки, заклепочного кольца, и/или дистанционной заклепки, однако не устанавливается в отношении размеров его признаков, в частности в отношении его номинальных размеров. Тип заклепочного элемента 3 специфицирует не только выполнение, но и номинальные размеры заклепочного элемента 3, то есть, в частности, номинальный диаметр и номинальную длину. Предпочтительно управление 8 контролирует, является ли данный тип заданным типом, которым должна наполняться кассета 2 для заклепок. Таким образом, к кассете 2 для заклепок, соответственно, кассетам 2 для заклепок могут подводиться только такие заклепочные элементы 3, которые соответствуют этому заданному типу.

Здесь предопределенные, релевантные для процесса сверления и/или процесса клепки свойства заклепочных элементов 3, в частности заклепочных элементов 3 как таковых, регистрируются перед подводом к кассете 2 для заклепок. Предпочтительно эти предопределенные, релевантные для процесса сверления и/или процесса клепки свойства являются геометрическими свойствами заклепочных элементов 3, и управление 8 измеряет эти свойства посредством сенсорной системы 9, в частности посредством предназначенного для сенсорной системы оптического сенсора 10 и/или предназначенного для сенсорной системы 9 узла 11 проверки. Это при более позднем изготовлении клепаного соединения обеспечивает возможность согласованного сверления и/или клепки соответственно зарегистрированным свойствам заклепочного элемента 3 и/или выбора заклепочного элемента 3, подходящего к произведенному сверлению. В частности, таким образом удается эффективно избегать вступающих за пределы предопределенного поля допусков частей головки заклепочного элемента 3.

Релевантными для процесса сверления и/или процесса клепки свойствами заклепочных элементов 3 являются предпочтительно те свойства, на основании которых процесс сверления и/или процесс клепки адаптируется для конкретного заклепочного элемента, в частности для заклепочных элементов 3 одинакового типа, соответственно, те свойства, на основании которых для выполненного отверстия для этого отверстия принимается решение в пользу данного заклепочного элемента 3, а не заклепочного элемента 3 одинакового типа.

Здесь и предпочтительно релевантные для процесса сверления и/или процесса клепки свойства могут представлять собой длину заклепки и/или диаметр стержня и/или длину стержня. Эти размеры здесь и предпочтительно регистрируются сенсорной системой 9, в частности направленным на область захвата сенсором 10. Для регистрации свойств заклепочных элементов 3, которые должны регистрироваться посредством оптического сенсора 10, в частности свойств: длина заклепки и/или диаметр стержня и/или длина стержня, управление 8 выполняет преобразование оптического снимка. Это необходимо, так как, напр., головки заклепок заклепочных элементов 3 здесь и предпочтительно вызывают слегка наклонное положение в области 4c захвата. Измерительный допуск этого измерения лежит предпочтительно в пределах по меньшей мере 500 мкм, более предпочтительно по меньшей мере 200 мкм, более предпочтительно по меньшей мере 100 мкм.

Здесь и предпочтительно управление 8 посредством сенсорной системы 9, в частности оптического сенсора 10, проверяет заклепочные элементы 3 на повреждение. Здесь может, например, распознаваться, отсутствует ли головка 3c заклепочного элемента 3. Регистрация, соответственно, проверка заклепочных элементов 3 посредством направленного на область 4c захвата сенсора 10 осуществляется предпочтительно перед захватом заклепочных элементов 3 роботом 6.

Предпочтительно станция 1 загрузки заклепок имеет узел 11 проверки для регистрации предопределенных, релевантных для процесса сверления и/или процесса клепки свойств заклепочных элементов 3. Управление узлом 11 проверки здесь и предпочтительно осуществляется тоже управлением 8.

Здесь и предпочтительно с помощью узла 11 проверки в качестве предопределенных, релевантных для процесса сверления и/или процесса клепки свойств измеряются и регистрируются диаметр DK головки заклепки и/или длина LK головки заклепки и/или угол W потайной головки заклепки и/или переходный радиус R. Переходный радиус R представляет собой здесь и предпочтительно радиус между двумя участками заклепочного элемента 3, в частности между головкой 3c и стержнем 3d заклепки 3a. Дополнительно при известных условиях может также определяться диаметр DS стержня. Здесь и предпочтительно измерительный допуск этого измерения с помощью узла 11 проверки заметно меньше, в частности, по меньшей мере в 10 раз меньше, чем измерительный допуск при измерении с помощью направленного на узел 4 снабжения заклепками оптического сенсора 10.

Помимо этого, измерения с помощью направленного на узел 4 снабжения заклепками оптического сенсора 10 и с помощью узла 11 проверки отличаются предпочтительно тем, что с помощью направленного на узел 4 снабжения заклепками оптического сенсора 10 несколько заклепочных элементов 3 регистрируются одновременно и, в частности, полностью, в то время как с помощью узла 11 проверки предпочтительно регистрируется только какой-либо фрагмент заклепочного элемента 3.

Здесь и предпочтительно узел 11 проверки имеет оптический сенсор 11a. С помощью оптического сенсора 11a узла 11 проверки регистрируются предопределенные, релевантные для процесса сверления и/или процесса клепки свойства. Предпочтительно управление 8 регистрирует эти свойства с помощью оптического сенсора 11a.

Ось A обзора направленного на узел 4 снабжения заклепками оптического сенсора 10 и ось B обзора оптического сенсора узла 11a проверки здесь и предпочтительно не проходят параллельно друг другу. Более предпочтительно ось A обзора направленного на узел 4 снабжения заклепками оптического сенсора 9 и ось B обзора оптического сенсора (11a) узла 11 проверки проходят по существу ортогонально друг другу. Таким образом проверка заклепочного элемента 3 может осуществляться с двух разных сторон, и могут лучше распознаваться выраженные только с одной стороны дефекты заклепочного элемента 3.

Дополнительно или альтернативно узел 11 проверки может иметь освещение 11b для измерения предопределенных, релевантных для процесса сверления и/или процесса клепки свойств, которое во время регистрации освещает заклепочный элемент 3. Освещение 11b здесь и предпочтительно расположено напротив сенсора 11a узла 11 проверки. При этом ось освещения и ось B обзора оптического сенсора 11a предпочтительно расположены коаксиально. Направление обзора сенсора 11 и освещения 11b здесь ориентированы друг на друга.

В этом примере осуществления узел 11 проверки выполнен в виде двухсторонне-телецентрической системы. Это обеспечивает возможность точного измерения без точного расположения закрывающего элемента 3 между освещением 11b и оптическим сенсором 11a.

Здесь и предпочтительно измерительный допуск узла проверки составляет меньше +/- 5 мкм, предпочтительно меньше +/- 3 мкм, более предпочтительно по существу +/- 2 мкм.

Далее, может быть предусмотрена другая проверка заклепочных элементов 3. Здесь и предпочтительно она выполняется другим узлом 12 проверки. Этот другой узел 12 проверки имеет предпочтительно оптический и/или механический сенсор. в зависимости от регистрируемого свойства заклепочных элементов 3, этот другой узел 12 проверки может быть выполнен как узел 11 проверки. Однако он может также иметь другую конструкцию.

Например, может быть предусмотрен узел 12 проверки для проверки заклепочных элементов 3, в частности заклепочных колец 3b и/или дистанционных заклепок. Заклепочные элементы 3 могут надвигаться на него для проверки и/или заклепочные элементы 3 могут погружаться в него. Такой узел 12 проверки хорошо зарекомендовал себя, в частности, для проверки резьбовых колец и/или обжимных колец. С помощью такого узла 12 проверки могут, в частности посредством распознавания структуры, регистрироваться и проверяться замыкающие канавки и замыкающие резьбы.

Здесь и предпочтительно узел 11, 12 проверки выполняет распознавание структуры для распознавания и/или замера признаков на стержне 3d заклепочного элемента 3. Например, распознавание структуры может регистрировать и проверять замыкающие канавки 3e и замыкающие резьбы.

Здесь и предпочтительно робот 6 транспортирует заклепочные элементы 3, в частности по отдельности, от узла 4 снабжения заклепками к узлу 11, 12 проверки, соотв., узлам 11, 12 проверки. Предпочтительно робот 6 держит захваченный заклепочный элемент 3 во время проверки, соответственно, проверок с помощью узла 11, 12 проверки, соотв., узлов 11, 12 проверки. Проверки здесь и предпочтительно выполняются выборочно. Между узлами 11, 12 проверки заклепочный элемент 3 здесь и предпочтительно также транспортируется роботом 6. При известных условиях может требоваться, чтобы робот 6 между двумя узлами 11, 12 проверки ставил и перехватывал заклепочный элемент 3. Это целесообразно, в частности, тогда, когда грейфер 7 робота 6 вследствие размера заклепочного элемента 3 может захватывать его только так, что при захвате измеряемые размеры скрыты.

После проверки в узле 11, 12 проверки, соответственно, узлах 11, 12 проверки заклепочный элемент 3 здесь и предпочтительно подводится к кассете 2 для заклепок.

Особенно предпочтительно способ выполнен таким образом, что все подведенные к кассете 2 для заклепок заклепочные элементы 3 проверяются на предопределенные, релевантные для процесса сверления и/или процесса клепки свойства. Однако предпочтительно проверяются по меньшей мере 50%, более предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 95% всех подведенных к кассете для заклепок заклепочных элементов 3. Поэтому здесь и предпочтительно способ отличается от выборочной проверки партиями заклепочных элементов 3 у изготовителя заклепок тем, что значительное количество заклепочных элементов 3 из станции 1 загрузки заклепок перед подводом к кассете 2 для заклепок проверяются на предопределенные, релевантные для процесса сверления и/или процесса клепки свойства. Предпочтительно управлением 8 регистрируются дефектные заклепочные элементы 3, и их дефекты протоколируются. Предпочтительно устанавливается принадлежность дефектных заклепочных элементов 3 к групповой упаковке, из которой они были извлечены. Это обеспечивает возможность широкого рекламационного менеджмента заклепочных элементов 3 по отношению к изготовителю заклепочных элементов 3.

Дополнительно или альтернативно могут быть предусмотрены несколько держателей 5 кассет для заклепок, имеющих кассеты 2 для заклепок, при этом зарегистрированные, соответственно, проверенные заклепочные элементы 3 в зависимости от зарегистрированных свойств заклепочного элемента 3 подводятся к кассете 2 для заклепок. Предпочтительно по меньшей мере к двум из нескольких кассет 2 для заклепок подводятся заклепочные элементы одинакового типа. Это предпочтительно, в частности, для сортировки заклепочных элементов 3, как описано ниже.

Предпочтительно для сортировки заклепочных элементов 3 одного типа образуются подкатегории, и этим подкатегориям, в частности каждой, ставится в соответствие одна кассета 2 для заклепок. Дополнительно или альтернативно на основе информации о заклепочных элементах 3, в частности спецификации заклепочных элементов 3, образуются подкатегории и этим подкатегориям, в частности каждой, ставится в соответствие одна кассета 2 для заклепок. Тогда заклепочные элементы 3 могут в зависимости от их проверки в узле 11, 12 проверки соответственно их принадлежности к подкатегории подводиться к предназначенной для этой подкатегории кассете 2 для заклепок.

Предпочтительно подкатегории образуются по полям допусков. Таким образом возможно распределение партий заклепочных элементов 3 по кассетам 2 для заклепок. То есть заклепочные элементы 3 могут сортироваться станцией 1 загрузки заклепок таким образом, что, в частности, взятые из одной групповой упаковки заклепочные элементы 3 сортируются по разным более мелким полям допусков. Тогда в отдельных кассетах 2 для заклепок после сортировки находятся только заклепочные элементы 3, имеющие в совокупности меньшую ширину поля допуска, чем имеют заклепочные элементы 3, первоначально подведенные к станции 1 загрузки заклепок из групповой упаковки.

В этой связи особенно хорошо зарекомендовало себя связывание информации о заклепочных элементах 3, подведенных к кассете для заклепок, или заклепочных элементах 3, которые должны подводиться к кассете 2 для заклепок. Предпочтительно информация, в частности спецификация и/или подкатегория связывается с данной кассетой 2 для заклепок. При этом речь может идти, в частности, о поле допуска. Однако дополнительно или альтернативно с данной кассетой 2 для заклепок могут также связываться свойства, в частности размеры, каждого отдельного заклепочного элемента и при известных условиях последовательность заклепочных элементов 3 в кассете 2 для заклепок. Это связывание может, например, происходить таким образом, что эта информация записывается на RFID-чип кассеты 2 для заклепок. Тем самым обеспечивается возможность точного согласовании процесса сверления, а также клепки с предусмотренными для клепки заклепочными элементами 3.

На базе этой информации позднее среди разных заклепочных элементов 3 одного типа после замера отверстия может выбираться заклепочный элемент 3 для вставки в это отверстие, при этом технологическое устройство 14 затребует соответствующий заклепочный элемент 3. Дополнительно или альтернативно может определяться или адаптироваться отверстие, которое должно изготавливаться с помощью технологического устройства 14 на базе предназначенного для вставки заклепочного элемента 3, в частности на основании его принадлежности к подкатегории, например, глубина зенковки, которая должна сверлиться, в зависимости от размеров головки заклепки. Для этого предпочтительно технологическим устройством 14 запрашивается связанная информация.

Здесь и предпочтительно держатель 5 кассеты для заклепок и/или кассета 2 для заклепок имеют приемник 5a, в который роботом 6 складываются заклепочные элементы. При известных условиях кассета 2 для заклепок может также принимать заклепочные элементы 3 прямо от робота 6.

В кассету 2 для заклепок заклепочные элементы 3 здесь и предпочтительно перемещаются за счет разницы давлений, то есть, в частности, за счет пониженного давления и/или посредством сжатого воздуха. При этом заклепочные элементы 3 могут перемещаться в кассету 2 для заклепок стержнем 3d или головкой вперед.

Здесь заклепочные элементы 3 принимаются кассетой 2 для заклепок ориентированным образом, в частности в определенном положении. Это может осуществляться, например, с помощью, в частности, намотанного шланга в кассете 2 для заклепок, в котором помещены заклепочные элементы 3 и которым направляются заклепочные элементы 3. Особенно хорошо зарекомендовал себя подвод, соответственно, отвод заклепочных элементов 3 в кассету 2 для заклепок, соответственно, из кассеты 2 для заклепок, осуществляемый по принципу «First In - First Out (англ. первым пришел - первым ушел)» или по принципу «First In - Last Out (англ. первым пришел - последним ушел)». Последовательность заклепочных элементов 3 в кассете 2 для заклепок предпочтительно не может изменяться внутри кассеты для заклепок.

Как следует из вышестоящего описания и фиг.1, узел 4 снабжения заклепками, при известных условиях узлы 11, 12 проверки и держатель 5 кассеты для заклепок вместе с помещенной в него при известных условиях кассетой 2 для заклепок объединены в цепочку друг с другом, то есть, в частности, расположены в пространстве друг возле друга. Заклепочные элементы 3 предпочтительно подводятся, в частности неподвижно смонтированным, роботом 6 от узла 4 снабжения заклепками при известных условиях через узлы 11, 12 проверки к кассете 2 для заклепок. Однако для транспортировки при известных условиях могут быть также предусмотрены несколько роботов 6.

Дефектные заклепочные элементы 3 подводятся предпочтительно к емкости 13a для брака. Это может осуществляться, например, роботизированным образом, в частности посредством робота 6, или же, если ошибочные заклепочные элементы 3 имеются в области 3c захвата, хорошие заклепочные элементы 3 могут подводиться роботом 6 к кассетам 2 для заклепок, и, в частности, когда в области захвата остались только лишь ошибочные заклепочные элементы 3, оставшиеся в области 3c захвата заклепочные элементы 3 от узла 4 снабжения заклепками, например, посредством встряхивающих движений, подводиться к емкости 13a для брака.

На фиг.2 схематично показано предложенное технологическое устройство 14 для изготовления структурного конструктивного элемента 15. После того, как кассета 2 для заклепок была наполнена вышеописанным способом, эта кассета 2 для заклепок может вставляться в накопитель 16 заклепок. Для сверления и клепки технологическое устройство 14 имеет сверлильно-клепальный инструмент 17.

На базе связанной с кассетой 2 для заклепок информации технологическое устройство 14 может адаптировать процесс сверления и/или процесс клепки к предназначенному для вставки заклепочному элементу 3. Дополнительно или альтернативно для уже просверленного и при известных условиях замеренного отверстия может затребоваться подходящий заклепочный элемент 3 из накопителя 16 заклепок.

Предпочтительно при этом на базе зарегистрированных перед подводом заклепочных элементов 3 к кассете 2 для заклепок, предопределенных, релевантных для процесса сверления и/или процесса клепки свойств заклепочных элементов 3, производится сверление и/или клепка, и/или на базе зарегистрированных перед подводом заклепочных элементов 3 к кассете 2 для заклепок, предопределенных, релевантных для процесса сверления и/или процесса клепки свойств заклепочных элементов 3, затребуется подходящий для сверления 15a заклепочный элемент 3 из накопителя 16 заклепок и изготавливается заклепочное соединение.

Особое значение имеет при этом, в частности, замер головок 3c заклепочных элементов 3 и адаптация отверстия 15a, в частности зенковки 15b к головке 3c заклепочного элемента 3, соответственно, выбор заклепочного элемента 3, имеющего подходящую головку 3c для отверстия 15a, в частности зенковки 15b отверстия 15a. По одному из особенно предпочтительных вариантов осуществления способа станция 1 загрузки заклепок регистрирует, например, в качестве предопределенных, релевантных для процесса сверления и/или процесса клепки свойств заклепочных элементов 3 диаметр головки заклепки и/или длину головки заклепки перед подводом к кассете для заклепок, и технологическое устройство на базе диаметра головки заклепки и/или длины головки заклепки определяет и создает сверление, в частности определяет и создает глубину зенковки для отверстия.

Наконец, на фиг.3 в качестве примера заклепочных элементов показаны на а) цельная заклепка, имеющая потайную головку, на b) заклепка для плотной посадки, имеющая потайную головку, и ответное заклепочное кольцо 3b к этой заклепке для плотной посадки. Помимо этого, с помощью станции загрузки заклепок таким же образом к кассетам для заклепок могут также подводиться многие другие заклепочные элементы. Это могут быть, в частности, также резьбовые заклепки и/или глухие заклепки.

Для показанных на фиг.3 заклепочных элементов 3 в качестве примера показаны возможные, релевантные для процесса сверления и/или процесса клепки свойства, при этом выбор из них может в каждом случае зависеть от требований к создаваемому клепаному соединению. Релевантными свойствами здесь и предпочтительно выбраны длина LN заклепки и/или длина LS стержня заклепки и/или длина LK головки и/или диаметр DK головки и/или диаметр DS стержня. Далее, на чертеже в качестве возможных релевантных для процесса сверления и/или процесса клепки свойств указан угол W потайной головки, а также переходный радиус R. Помимо этого, показана структура заклепки, а именно, замыкающие канавки 3e заклепки для плотной посадки на фиг.3b).

Для кольца 3b заклепки здесь в качестве релевантных для процесса клепки свойств показаны длина LC кольца заклепки, а также внутренний диаметр DCI кольца заклепки и наружный диаметр DCA кольца заклепки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПОЛНЕНИЯ КАССЕТЫ ДЛЯ ЗАКЛЕПОК ЗАКЛЕПОЧНЫМИ ЭЛЕМЕНТАМИ | 2017 |

|

RU2754940C2 |

| СПОСОБ СНАБЖЕНИЯ КЛЕПАЛЬНОЙ МАШИНЫ ЗАКЛЕПОЧНЫМИ ЭЛЕМЕНТАМИ | 2018 |

|

RU2759925C2 |

| УЗЕЛ СНАБЖЕНИЯ ЗАКЛЕПОЧНЫМИ ЭЛЕМЕНТАМИ | 2018 |

|

RU2770162C2 |

| РАБОЧИЙ ОРГАН ДЛЯ КЛЕПАЛЬНОГО УСТРОЙСТВА | 2016 |

|

RU2696911C1 |

| СПОСОБ КОНТРОЛЯ ЗАКЛЕПКИ | 2015 |

|

RU2720497C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ ЗАКЛЕПОК, А ТАКЖЕ УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2006 |

|

RU2414320C2 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ НЕРАЗЪЕМНЫМ ЗАКЛЕПОЧНЫМ ШВОМ | 2006 |

|

RU2288380C1 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

| УЗЕЛ ДЛЯ ВЫДАЧИ УПЛОТНИТЕЛЬНОЙ МАССЫ | 1993 |

|

RU2106927C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении структурных конструктивных элементов путем клепки. Кассету (2) для заклепок наполняют заклепочными элементами (3) посредством станции (1) загрузки заклепок. Станция имеет узел (4) снабжения заклепками для предоставления заклепочных элементов (3) и держатели (5) кассеты (2) для заклепок. Заклепочные элементы (3) из узла (4) снабжения заклепками подводят к помещенной в держателе (5) кассете (2) для заклепок и помещают в нее ориентированным образом. Станция (1) загрузки заклепок перед подводом к кассете (2) для заклепок обеспечивает регистрацию предопределенных, релевантных для процесса сверления и/или процесса клепки свойств заклепочных элементов (3). В результате обеспечивается возможность заблаговременной проверки заклепочных элементов и исключение поступления к клепальной головке заклепочных элементов, которые не могут быть использованы. 3 н. и 13 з.п. ф-лы, 3 ил.

1. Способ наполнения кассеты (2) для заклепок заклепочными элементами (3) посредством станции (1) загрузки заклепок, имеющей узел (4) снабжения заклепками для предоставления заклепочных элементов (3) и несколько держателей (5) кассеты для заклепок с кассетами (2) для заклепок, в котором

заклепочные элементы (3) из узла (4) снабжения заклепками подводят к одной из кассет (2) для заклепок и помещают в нее ориентированным образом,

посредством станции (1) загрузки заклепок перед подводом к одной из кассет (2) для заклепок регистрирует предопределенные, релевантные для процесса сверления отверстия под заклепочный элемент (3) в конструктивном элементе и/или процесса клепки свойства заклепочных элементов (3), и

в зависимости от зарегистрированных свойств заклепочного элемента (3) его подводят к кассете (2) для заклепок.

2. Способ по п. 1, отличающийся тем, что станция загрузки заклепок имеет управляющее устройство (8), которое управляет станцией загрузки заклепок, предпочтительно посредством сенсорной системы (9), в частности посредством предназначенного для сенсорной системы (9) узла (11) проверки, регистрирует предопределенные, релевантные для процесса сверления и/или процесса клепки свойства заклепочных элементов (3) перед подводом к кассете (2) для заклепок, предпочтительно, что этими предопределенными, релевантными для процесса сверления и/или процесса клепки свойствами являются геометрические свойства заклепочных элементов (3), и что эти свойства измеряют посредством сенсорной системы (9), в частности посредством предназначенного для сенсорной системы (9) узла (11) проверки.

3. Способ по п. 1 или 2, отличающийся тем, что предопределенными, релевантными для процесса сверления и/или процесса клепки свойствами являются диаметр DK головки заклепки, и/или длина LK головки заклепки, и/или угол W потайной головки заклепки, и/или переходный радиус R.

4. Способ по п. 2 или 3, отличающийся тем, что узел (11) проверки имеет освещение (11b) для освещения заклепочного элемента (3) во время регистрации предопределенных, релевантных для процесса сверления и/или процесса клепки свойств, посредством которого освещают заклепочный элемент (3) во время регистрации.

5. Способ по одному из пп. 2-4, отличающийся тем, что узел (11) проверки выполнен в виде двухсторонне-телецентрической системы.

6. Способ по одному из пп. 2-5, отличающийся тем, что измерительный допуск узла (11) проверки составляет меньше ±5 микрон, предпочтительно меньше ±3 микрон, более предпочтительно по существу ±2 микрон.

7. Способ по одному из пп. 2-6, отличающийся тем, что посредством управляющего устройства (8) осуществляют распознавание структуры для распознавания и/или замера признаков на стержне заклепочного элемента (3) и регистрируют структуру на стержне заклепочного элемента (3) посредством сенсорной системы (9), в частности узла (11) проверки, предпочтительно, что посредством управляющего устройства (8) регистрируют и проверяют замыкающие канавки и/или замыкающие резьбы.

8. Способ по одному из пп. 2-7, отличающийся тем, что узел (11) проверки для проверки заклепочных элементов (3), в частности заклепочных колец, погружают в заклепочные элементы (3), и/или заклепочные элементы (3) надвигают на узел (11) проверки.

9. Способ по одному из пп. 1-8, отличающийся тем, что все подведенные к кассете (2) для заклепок заклепочные элементы (3) проверяют на предопределенные, релевантные для процесса сверления и/или процесса клепки свойства.

10. Способ по одному из пп. 2-9, отличающийся тем, что к узлу (4) снабжения заклепками подводят заклепочные элементы (3) из одной групповой упаковки, и что управляющим устройством (8) регистрируют информацию о заклепочных элементах (3), в частности связанную с групповой упаковкой информацию о заклепочных элементах (3), предпочтительно, что эта информация включает в себя спецификацию заклепочных элементов.

11. Способ по одному из пп. 1-10, отличающийся тем, что по меньшей мере к двум из указанных кассет для заклепок подводят заклепочные элементы одинакового типа.

12. Способ по одному из пп. 2-11, отличающийся тем, что для одного типа заклепочных элементов (3) образуют подкатегории, и/или на основе информации о заклепочных элементах (3), в частности спецификации заклепочных элементов (3), образуют подкатегории, и что этим подкатегориям, в частности каждой, ставят в соответствие кассету (2) для заклепок, и что заклепочные элементы (3) в зависимости от их проверки в узле (11) проверки соответственно их принадлежности к какой-либо подкатегории подводят к предназначенной для этой подкатегории кассете (2) для заклепок, предпочтительно, что подкатегории образуют по полям допусков.

13. Способ по п. 12, отличающийся тем, что информацию о заклепочных элементах (3), подведенных к кассете (2) для заклепок, или о заклепочных элементах (3), которые должны подводиться к кассете (2) для заклепок, связывают, предпочтительно, что связывают информацию, в частности спецификацию и/или подкатегорию.

14. Способ изготовления структурного конструктивного элемента (15), в частности структурного конструктивного элемента самолета, отличающийся тем,

что кассету (2) для заклепок наполняют способом по одному из пп. 1-13, и что после этого кассету (2) для заклепок вставляют в накопитель (16) заклепок технологического устройства (14) для изготовления структурного конструктивного элемента (15), технологическим устройством (14) сверлят в структурном конструктивном элементе (15) отверстие для создания клепаного соединения, вставляют заклепочный элемент (3) из кассеты (2) для заклепок в это отверстие и заклепывают.

15. Способ по п. 14, отличающийся тем, что технологическим устройством (14) на базе зарегистрированных перед подводом заклепочных элементов (3) к кассете (2) для заклепок предопределенных, релевантных для процесса сверления и/или процесса клепки свойств производят сверление и/или клепку, при этом истребуют подходящий заклепочный элемент (3) для сверления.

16. Станция загрузки заклепок, имеющая узел (4) снабжения заклепками для предоставления заклепочных элементов (3), несколько держателей (5) кассеты с кассетами (2) для заклепок, управляющее устройство (8) для управления станцией (1) загрузки заклепок и сенсорную систему (9), посредством которой управляющее устройство (8) регистрирует заклепочные элементы (3), причем эта станция для загрузки заклепок выполнена для осуществления способа по одному из пп. 1-15.

| WO 2010052602 A3, 15.07.2010 | |||

| US 20080244888 A1, 09.10.2008 | |||

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ КОЛЕЦ | 0 |

|

SU347096A1 |

| DE 102014106312 A1, 12.11.2015. | |||

Авторы

Даты

2022-04-05—Публикация

2017-05-12—Подача