Обычный процесс концентрации азотной кислоты заключается в том, что в тарельчатую барботажную колонну вводятся раздельно холодные (или подогретые до температуры 50-60°) слабая азотная кислота (50% или 60% концентрации) и крепкая серная кислота или так называемое купоросное масло (93% H2SO4) в качестве водоотнимающего средства. Необходимое тепло для дестилляции паров 96% азотной кислоты доставляется острым паром (1,5 ата), вводимой в нижнюю часть концентрационной колонны.

Пары крепкой (96% HNO3) азотной кислоты вводятся из колонны сверху и поступают в конденсатор и затем в холодильник крепкой азотной кислоты. Серная кислота, разбавленная водой, отнимаемой от азотной кислоты, и водою острого пара до концентрации в 68%, вытекает из нижней части колонны. при температуре кипения или близкой к ней (140-160°) и идет горячая либо охлажденная в холодильнике, в другой цех, где в специальной установке концентрируется до 93% (упаривается) и поступает обратно в цикл на концентрацию азотной кислоты.

При данном способе имеются следующие расходные коэфициенты:

Усилия многих инженеров и конструкторов были направлены к тому, чтобы уменьшить расход серной кислоты на концентрацию и тем самым уменьшить и удешевить громоздкую и дорогую операцию по обратной концентрации серной кислоты.

Опубликовано несколько патентов Кестнера (L′Industrie Chimique №232, 1933 г. стр 339-340) Дюпона-Цейсберга, согласно которым слабая азотная кислота испаряется в отдельном аппарате и пары ее подаются на концентрацию в концентрационную колонну.

При этом тепла паров азотной кислоты вполне достаточно для дестилляции крепкой азотной кислоты и исчезает необходимость в подача острого пара, что значительно снижает расход купоросного масла, а именно вместо 4,0-4,5 тонны производится расход купоросного масла в 3,0-2,5 тонны на 1 тонну 100% HNO3.

В проведенной ГИА работе (см. Журнал Химической Промышленности, №4 за 1934 г. ст. Тихонова) указывается на возможность унижения расхода купоросного масла путем ввода серной кислоты в колонну в две ступени и вывода отработанной серной кислоты также в две ступени.

Однако (помимо непроверенности метода на практике) представляется громоздким и затруднительным осуществление концентрации в две ступени в двух колоннах при двойном выводе отработанной кислоты, причем не указывается способ денитрации отработанной кислоты, которая получается нитрозной.

Предлагаемый способ устраняет недостатки всех указанных схем и способов и сводится к очень простой схеме, которая с минимальными затратами может быть осуществлена на действующих установках и в то же время является наиболее эффективной.

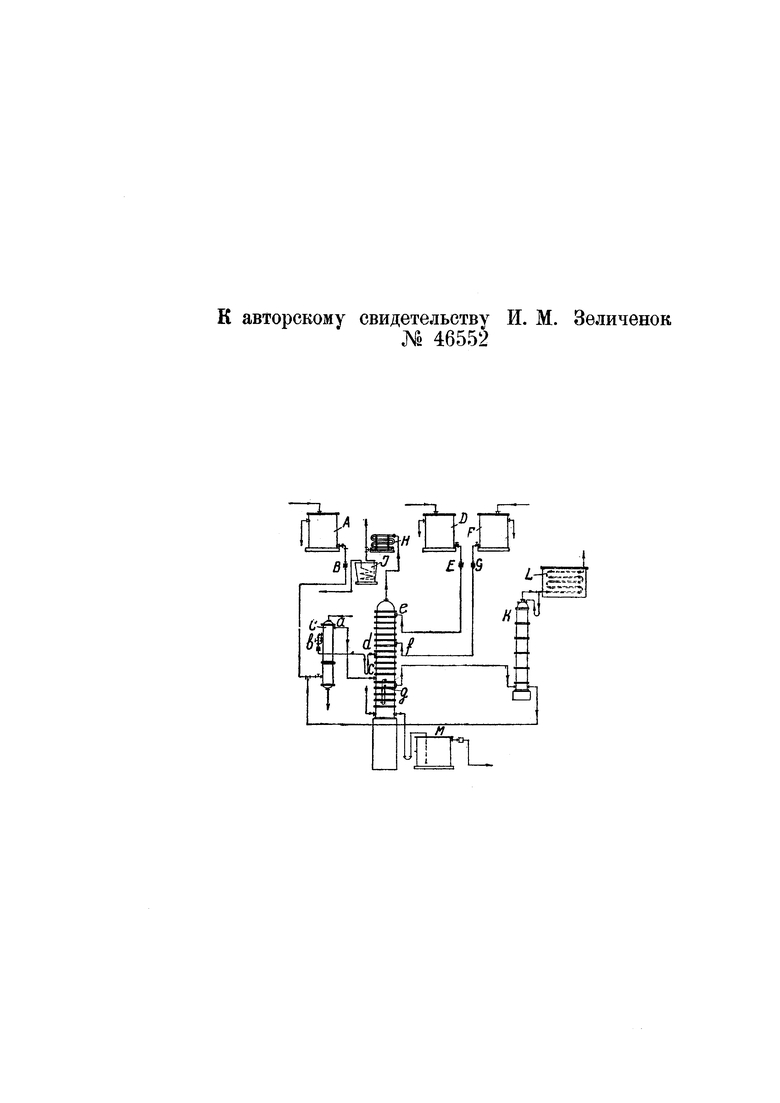

Предлагаемый способ заключается в следующем (см. прилагаемую схему).

Из напорного бака А слабая азотная кислота поступает через контрольный фонарь В, замеряющий количество проходящей кислоты в испаритель-трубчатку С. Испаритель представляет собою трубчатку, в которой внешний кожух и трубки вместе с трубными досками выполнены из кислотоупорной стали V2A. Слабая азотная кислота поступает в междутрубное пространство-кожух. Греющий пар давлением 8 атм. подается сверху по трубкам. Конденсат и отработанный пар выводятся снизу. Кипящая слабая азотная выводится в верхней части двум штуцерами. Через верхний а отводится смесь паров воды и азотной кислоты и через штуцер b кипящая азотная кислота, укрепленная выпариванием до концентрации в 60%. Пары и кислота поступают в концентрационную колонну на тарелки c и d. Купоросное масло (93%) из напорного бака D через фонарь Е поступает в колонну на тарелку е.

Серная кислота с концентрацией в 80% из напорного бака F через фонарь G поступает в колонну на тарелку f.

Под действием тепла парообразной и горячей жидкой азотной кислоты, а также тепла смешения слабой азотной кислоты с купоросным маслом, происходит дестилляция паров крепкой азотной кислоты (96%), которые выводятся из колонны и поступают в конденсатор Н и затем кислотный холодильник 1.

Отработанная серная кислота, содержащая до 4% HNO3 с тарелки с через внешнюю переточную трубу поступает на нижележащую тарелку g, которая вместе с остальными нижними тарелками представляет собой денитратор.

Для денитрации в нижнюю часть колонны подается острый пар. Вследствие того, что отработанная серная кислота входит в денитратор при температуре кипения и во всяком случае при температуре выше 100°, конденсация острого пара не имеет места и. водяной пар вместе с отгоняемыми парами HNO3 выводится через штуцер тарелки g из колонны. Для того, чтобы пары не поступали выше в колонну, вышележащая тарелка с имеет заглушку на газовом отверстии.

Окончательно денитрированная кислота выводится из денитратора снизу.

Пары с концентрацией HNO3 в 35% поступают в ректификационную ферросилициевую колонну К с насадкой или с тарелками, проходят по змеевичку в нижней части этой колонны и выбрасываются в среднюю часть колонны.

Дефлегматор L отводит часть конденсатора обратно в колонну. Чистые же пары воды (с небольшим содержанием HNO3) выводятся из дефлегматора в атмосферу.

В колонке К 35% (30%) азотная кислота укрепляется до 50% и присоединяется к кислоте, поступающей в испаритель С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования азотной кислоты | 1959 |

|

SU129645A1 |

| Способ концентрирования азотной кислоты | 1932 |

|

SU36396A1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ АЗОТНОЙ КИСЛОТЫ | 1935 |

|

SU46900A1 |

| Способ денитрации кислоты | 1936 |

|

SU50656A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ НИТРОЗНЫМ МЕТОДОМ | 1993 |

|

RU2042610C1 |

| КОЛОННА КОНЦЕНТРИРОВАНИЯ И ДЕНИТРАЦИИ КИСЛОТ | 1992 |

|

RU2045322C1 |

| Способ получения азотной кислоты | 1939 |

|

SU65052A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИНИТРОРЕЗОРЦИНА | 2003 |

|

RU2263105C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОЯТ АЭС | 2010 |

|

RU2454742C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МИНЕРАЛЬНОГО СЫРЬЯ И КОНЦЕНТРАТОВ | 2003 |

|

RU2331675C2 |

Способ концентрации азотной кислоты при помощи серной с применением частичного испарения слабой азотной кислоты в трубчатке и с применением для денитрации азотной кислоты острого пара, отличающийся тем, что пар из денитратора направляют в специальную ректификационную колонну, из которой стекающую азотную кислоту присоединяют к слабой кислоте, направляемой на испарение.

Авторы

Даты

1936-04-30—Публикация

1934-12-05—Подача