1

Изобретение относится к способу извлечения формальдегида из газовой смеси, получаемой, например, при каталитическом окислении метанола.

Известен способ выделения формальдегида из газовой смеси посредством его абсорбции водой в барботажных или насадочиых колоннах, снабженных для снятия тепла встроенными или выносными холодильниками.

Недостатком такого способа является громоздкость применяемого оборудования. Особенно большие трудности возникают при использовании такого способа извлечения формальдегида в производстве формалина при проектировании и строительстве агрегатов большой единичной мощности.

С целью упрощения технологии процесса предложено абсорбцию осуществлять в установленных последовательно газлифтных тепло- и массообменных аппаратах при температуре газов после первой ступени абсорбции не выше 95°С и на последней - не выше 65°С.

Преимуществом предложенного способа является высокая интенсивность тепло- и массообмена. Вследствие небольшой парциальной упругости формальдегида проведение процесса абсорбции в 3-4 ступени обеспечивает высокую степень извлечения формальдегида из газообразной смеси.

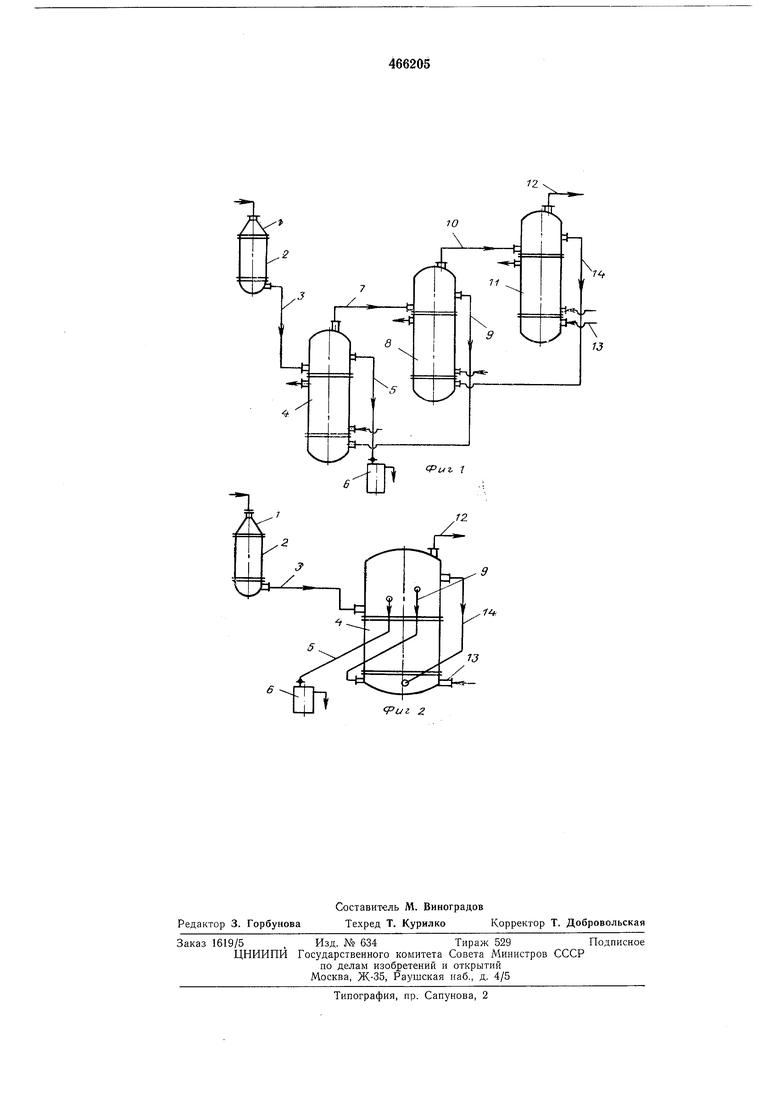

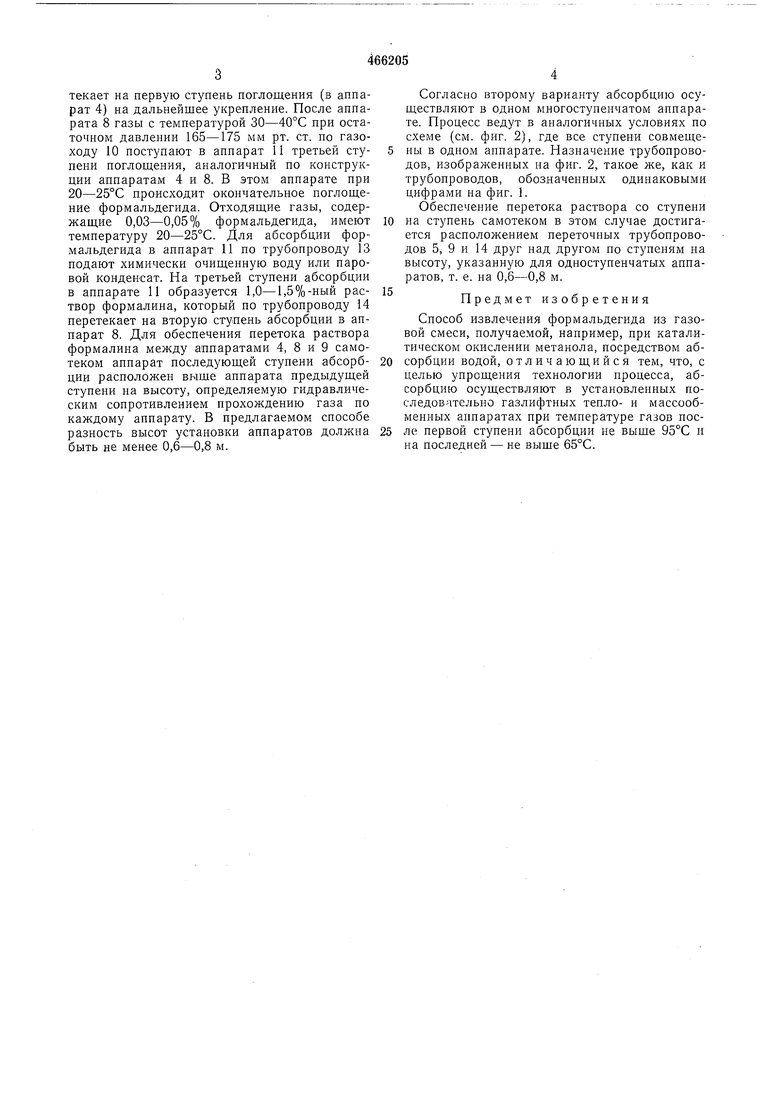

На фиг. i изображена схема установки для реализации предложенного способа по первому варианту; на фиг. 2 - то же, по второму варианту.

По первому варианту реакционные газы после контактного аппарата 1 и подконтактного холодильника 2 с температурой 120- 150°С при остаточном давлении до 100 мм рт. ст. по газоходу 3 поступают в газлифтный

тепло- и массообменный аппарат 4 первой ступени поглощения. В этом аппарате поглощается до 85-90% содержащегося в газе формальдегида при одновременном охлаждении газов до 45-55°С за счет подачи воды в межтрубное пространство теплообменника. Готовый продукт (36,5-37,5%-ный формалин) выводят по трубопроводу 5 через приемник 6. После аппарата 4 газы с температурой 45- 55С при остаточном давлении 130-140 мм

рт. ст. по газоходу 7 направляются в аппарат 8 второй ступени поглощения такой же конструкции, как и аппарат 4. В данном аппарате поглощается 85-90% содержащегося в газе формальдегида с одновременным охлаждением

газов до 30-40°С водой, подаваемой в мел трубное пространство теплообменника. В результате контакта газа с жидкостью, циркулирующей в трубках аппарата 8 под действием газлифта, образуется 8-10%-ный раствор

формалина, который по трубопроводу 9 перетекает на первую ступень поглощения (в аппарат 4) на дальнейшее укрепление. После аппарата 8 газы с температурой 30-40°С при остаточном давлении 165-175 мм рт. ст. по газоходу 10 поступают в аппарат 11 третьей ступени поглощения, аналогичный по конструкции аппаратам 4 и 8. В этом аппарате при 20-25°С происходит окончательное поглощение формальдегида. Отходящие газы, содержащие 0,03-0,05% формальдегида, имеют температуру 20-25°С. Для абсорбции формальдегида в аппарат 11 по трубопроводу 13 подают химически очищенную воду или паровой конденсат. На третьей ступени абсорбции в аппарате И образуется 1,0-1,5%-ный раствор формалина, который по трубопроводу 14 перетекает на вторую ступень абсорбции в аппарат 8. Для обеспечения перетока раствора формалина между аппаратами 4, 8 и 9 самотеком аппарат последующей ступени абсорбции расположен выше аппарата предыдущей ступени на высоту, определяемую гидравлическим сопротивлением прохождению газа по каждому аппарату. В предлагаемом способе разность высот установки аппаратов должна быть не менее 0,6-0,8 м.

Согласно второму варианту абсорбцию осуществляют в одном многоступенчатом аппарате. Процесс ведут в аналогичных условиях по схеме (см. фиг. 2), где все ступени совмещены в одном аппарате. Назначение трубопроводов, изображенных на фиг. 2, такое же, как и трубопроводов, обозначенных одинаковыми цифрами на фиг. 1.

Обеспечение перетока раствора со ступени на ступень самотеком в этом случае достигается расположением переточных трубопроводов 5, 9 и 14 друг над другом по ступеням на высоту, указанную для одноступенчатых аппаратов, т. е. на 0,6-0,8 м.

ггл

Предмет изобретения

Способ извлечения формальдегида из газовой смеси, получаемой, например, при каталитическом окислении метанола, посредством абсорбции водой, отличающийся тем, что, с целью упрощения технологии процесса, абсорбцию осуществляют в установленных последовательно газлифтных тепло- и массообменных аппаратах при температуре газов после первой ступени абсорбции не выще 95°С и на последней - не выще 65°С.

/V

12

10

ХА

.

7

11

3 гг

.у

13

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2018 |

|

RU2686037C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КРИПТОНА И КСЕНОНА ИЗ ТЕХНОЛОГИЧЕСКИХ СБРОСНЫХ ГАЗОВ | 1998 |

|

RU2150758C1 |

| СПОСОБ РЕКУПЕРАЦИИ ХЛОРИСТОГО МЕТИЛЕНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205680C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1969 |

|

SU251571A1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НА ЗАВЕРШАЮЩЕЙ СТАДИИ РАЗРАБОТКИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2021 |

|

RU2775239C1 |

| Тепломассообменный аппарат | 1979 |

|

SU860794A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА | 2002 |

|

RU2233263C2 |

| Способ и установка очистки природного газа от диоксида углерода и сероводорода | 2016 |

|

RU2624160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА ИЛИ КАРБАМИДОФОРМАЛЬДЕГИДНОГО РАСТВОРА | 2005 |

|

RU2287517C1 |

fuz Z

Авторы

Даты

1975-04-05—Публикация

1972-08-22—Подача