Изобретение относится к области получения мочевины методом синтеза из ам.миака и двуокиси углерода с .применением полного жидкостного рецикла для возврата «епрореагировавших СОз и чМНз в фор.ме углеаммонийных солей. Обычно лри таком способе жидкий аммиак и двуокись углерода вводят Б Колонну синтеза непосредственно или через смеситель, причем -в колонне синтеза лри давлении 160-200 кг/см устанавливается средняя температура 150-240°С за счет су.ммарной реакции образования мочевины через карбамат аммония, (Как промежуточный продукт. Первая ступень процесса - образование карбамата из iNHs и СОз - протекает с выделением тепла, вторая ступень - дегидратация карбамата с .образованием мочевины - протекает с поглощением тепла. Вторая ступень - образование мочевины из карбамата аммония - представляет собой равновесный процесс, и Степень превращения в зависимОСти от содержания воды в карбамате, температуры, давления и избытка аммиака может меняться В пределах от 45 до 75%. Реакционная смесь содержит водный раство.р мочевины, не растворивщиеся в воде газы, находящиеся в надкритическом состоянии, а также .неполностью прореагировавщие и побочные продукты, из которых основным является карбамат аммония, растворенный в воде в одной фазе с мочевиной. Смесь из реактора дросселируют и подогревают для разлол ения карбамата и выделения избыточного аммиака с последующим связывание.м СО2, содержащейся в отделенных газах, в виде водного раствора углеаммонийных солей, который возвращают в реактор синтеза, куда одновременно подают двуокись углерода (газообразную) и аммиак (жидкий). Согласно известному способу получения мочевины, наиболее близкому к предлагаемому, реакционные компоненты (аммиак и двуокись углерода) поступают в реактор, где под давлением 150-220 аг протекают реакции образования карбамата аммония и его дегидратации с получением .мочевины. Отводимую из реактора смесь, включающую водный раствор мочевины, карбамат и растворенный аммиак, дросселируют до давления 10-45 кг/см и направляют через подогреватель с температурой около 120-160°С в сепаратор, из нижней части которого лсидкую фазу, включающую раствор мочевины и карбамат, отводят в Верхнюю часть колонны б дистилляции, а газы из верхней части сепаратора отводят в нижнюю часть колонны фракционирования.

около 110°С раствор мочевины отделяют от аммиака и двуокиси углерода и из .нижней части выводят в узел выларки -с носледующим гранулированием ллава мочевины. Газы дистилляции, включающие аммиак, двуокись углерода и нары воды, нодают в нижнюю часть колонны фракционирования, орошаемой жидким аммиаком и аммиачной водой. Наканливающийся в колонне фракционирования концентрированный раствор карбамата аммоння, содержащий аммиак, возвращ:ают в реактор, а газовую фазу направляют в конденсатор, где ноддерживают температуру 25-65 С для отделения аммиака в жидком виде, который частично лодают на орошение .колонны фракционирования, а остаток через .буферную емкость - в линию свежего аммиака, вводимого iB реактор. Гемлературу в верхней и нижней частях 1КОЛОННЫ фракциоиирования поддерживают ОКОЛО аи-/О и 90-110°С соответственно.

Выходящая из .конденсатора газовая смесь, содержащая аммиак и инертные газы, носгунает в промывную колонну, орошаемую водой, нз нижней части которой выводят аммиачную воду, направляемую на орошение в колонну фракционирования, а из верхней - инертные газы, перекачиваемые в Нижню)0 часть колонны дистилляции и частично удаляемые из установ,ки через отводную линию.

Однако при осуществлении этого способа нодогрева второй ступени реакто.ра и использование тепла абсорбции газов не решены. При проведении процесса небходимо лроизводить сжатие углекислого газа до 2uu атм. Кроме того, значительные затраты пара обычно предусматриваются на вынарку раствора мочевины леред ее грануляцией из У8-997Ьного расплава.

Предлагается способ получения -мочевины, основанный на следующих ноложениях.

1.Двуокись углерода под давлением 18-20 кг/см вводят в часть |коло.нны дистилляции II стунени. Туда же подают газы дистилляции I стунени - аммиак и двуокись углерода. В результате образуется смесь углеаммонийных солей, содержащая NHs и СО2 в молярном соотношении 2-3 на

Iмоль CUa. Эта .смесь при темлературе до 170°С образует раствор карбамата аммония в воде.

2.Отвод тепла из колонны дистилляции

IIступени осуществляют ;плавом мочевины, постунающим из колонны дистилляции I сгунени, при ловышении темлературы которого происходит разложение остатков карбамата аммония. Остальную часть избыточного тенла отводят циркулирующим теплоносителем и иснользуют для лодогрева аммиака и рециркулируемого раствора леред колонной синтеза мочевины. Часть тенлоносителя нерегревается до 250С носредством прямого обогрева газами, образующимися лри сжигании мазута или природных и нефтяных газов.

чевины направляют в гра.нуляционный аппарат с кипящим слоем.

Предлагаемый способ лозволяет снизить расход электроэнергии за счет снижения расхода ее .на сжатие углекислого газа, а также благодаря снижению расхода лара и охлаждающей воды.

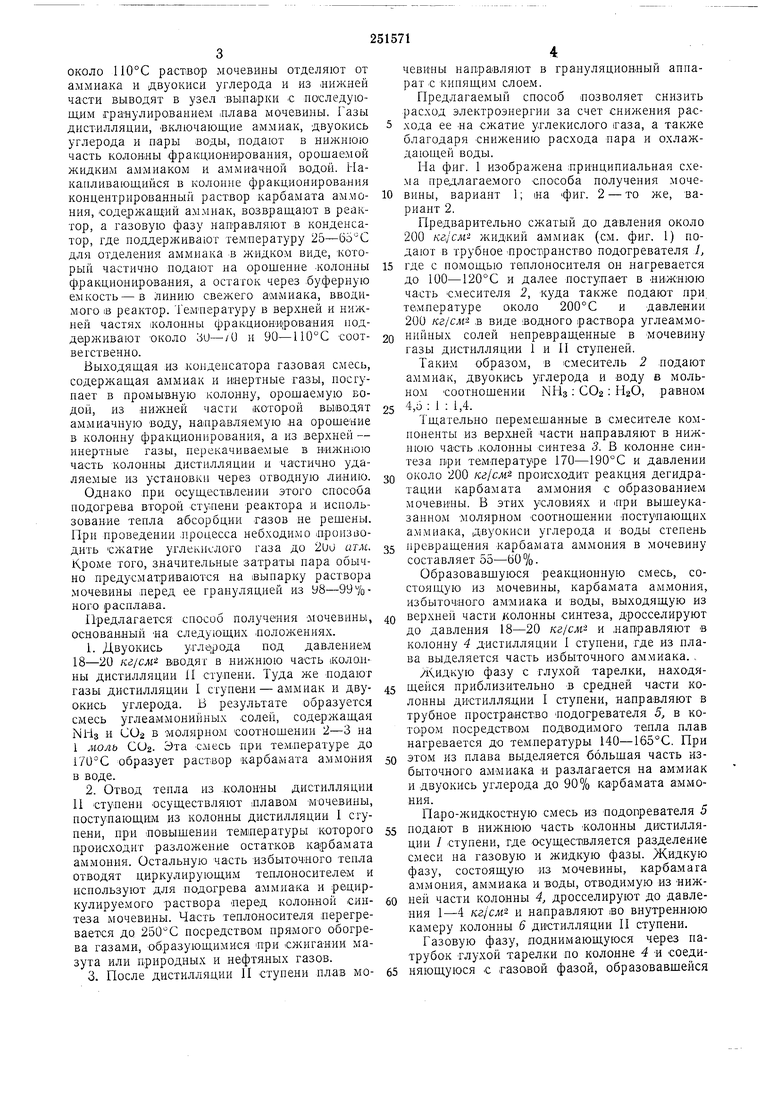

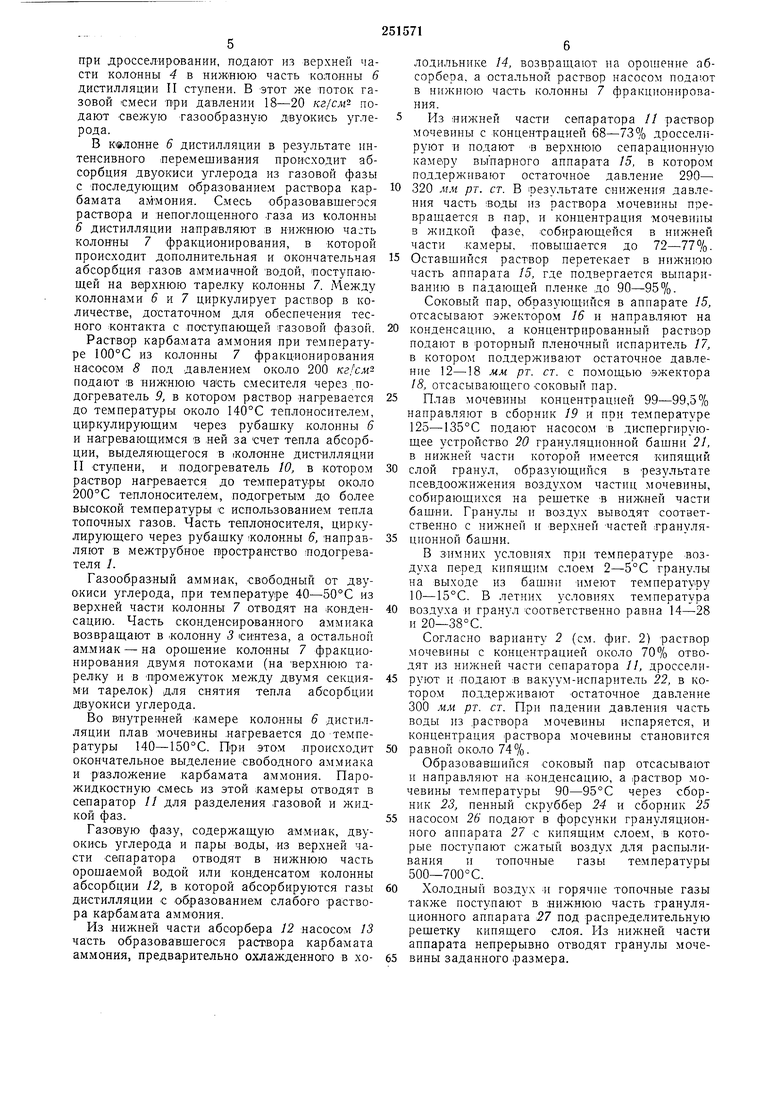

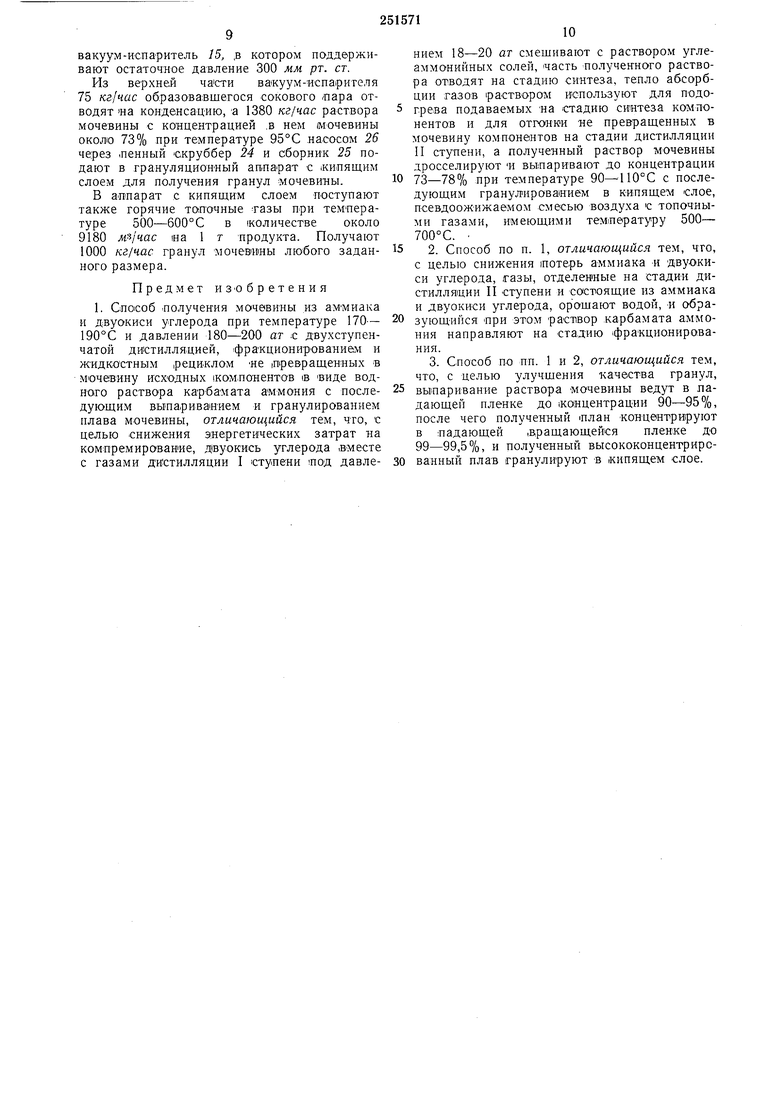

Па фиг. 1 иЗОбражена принципиальная схема предлагаемого способа получения мочевины, вариант 1; иа фиг. 2 - то же, вариант 2.

Предварительно сжатый до давления около 200 кг,1см жидкий аммиак (см. фиг. 1) нодают в трубное Пространство подогревателя 1,

где с помощью теплоносителя он нагревается до 100-120°С и далее поступает в нижнюю часть смесителя 2, куда также подают при темлературе около 200°С и давлении 200 кг/см- ,в виде водного раствора углеаммонийных солей ненревращенные в мочевину газы дистилляции 1 и II стуненей.

Таким образом, в смеситель 2 .нодают аммиак, двуокись углерода и воду в мольном соотношении NHs С02 : ПгО, равном

4,5 : 1 : 1,4.

Тщательно перемешанные в смесителе компоненты из верхней части направляют в нижнюю часть .колонны синтеза 3. В колонне синтеза при темлературе 170-190°С и давлении

около 200 кг/см происходит реакция дегидратации карбамата аммо.ния с образованием мочевины. В этих условиях и лри вышеуказанном -молярном соотношении -ностулающнх аммиака, двуокиси углерода и воды степень

превращения карбамата аммония в мочевину составляет 55-60%.

Образовавшуюся реакционную смесь, состоящую из мочевины, карбамата аммония, избыточного аммиака и воды, выходящую из

верхней части колонны синтеза, дросселируют до давления 18-20 кг/см- и направляют в колонну 4 д-истилляции I ступени, где из плава выделяется часть избыточного аммиака. , Жидкую фазу с глухой тарелки, нахо-дящейся приблизительно в средней части колонны дистилляции I стунени, направляют в трубное нространство лодогревателя 5, в котором носредством подводимого тепла плав нагре1вается до темлературы 140-165°С. При

этом из плава выделяется большая часть избыточного аммиака н разлагается на аммиак и .двуокись углерода до 90% карбамата аммония.

Паро-лсидкостную смесь из лодопревателя 5

подают в нижнюю часть -колонны дистилляции / стунени, где осущест1вляется разделение смеси на газовую и жидкую фазы. Жидкую фазу, состоящую из мочевины, карбамага аммония, аммиака и воды, отводимую из -нижней части колонны 4, дросселируют до давления 1-4 кг/сжг и направляют во внутреннюю камеру колонны 6 дистилляции II стунени.

Газовую фазу, поднимающуюся через патрубок глухой тарелки но колонне 4 -и соедипри дросселировании, подают из верхней части колонны 4 в нижнюю часть колонны 6 дистилляции II ступени. В этот же поток газовой Смеси при днБлении 18-20 кг/см подают Свежую газообразную двуоки-сь углерода.

В калоБне 6 дистилляции в результате интенсивного перемешивания происходит абсорбция двуокиси углерода из газовой фазы с последующим образованием раствора карбамата аммония. Смесь образовавшегося раствора и непоглощенного таза из колонны 6 дистилляции направляют в нижнюю часть колонны 7 фракционирования, в которой происходит дополнительная и окончательная абсорбция газов аммиачной водой, поступающей на верхнюю тарелку колонны 7. Между колоннами 5 и 7 циркулирует раствор в количестве, достаточном для обеспечения тесного контакта с поступающей тазовой фазой. Раствор карба.мата аммония при температуре 100°С из колоины 7 фракционирования насосом 8 под давлением около 200 кг/слз подают В нижнюю часть смесителя через подогреватель 9, в котором раствор нагревается до температуры около 140°С теплоносителем, циркулирующим через рубашку колонны 6 и нагревающимся в ней за счет тепла абсорбции, выделяющегося в жоланне дистилляции II ступени, и подогреватель 10, в котором раствор нагревается до температуры около 200°С теплоносителем, подогретым до более высокой температуры с использованием тепла топочных газов. Часть теплоносителя, циркулирующего через рубашку «олонны 6, направляют в межтрубное пространство подогревателя 1.

Газообразный аммиак, свободный от двуокиси углерода, при температуре 40-50°С из верхней части колонны 7 отводят на конденсацию. Часть сконденсированного аммиака возвращают в колонну 5 синтеза, а остальной аммиак - на орощение колонны 7 фракционирования двумя потоками (на верхнюю тарелку и в промежуток между двумя секциями тарелок) для снятия тепла абсорбции двуокиси углерода.

Во внутренней камере колонны 6 дистилляции плав мочевины .нагревается до температуры 140-150°С. При этом происходит окончательное выделение свободного аммиака и разложение карбамата аммония. Парожидкостную смесь из этой камеры отводят в сепаратор // для разделения газовой и жидкой фаз.

Газовую фазу, содержащую аммиак, двуокись углерода и пары воды, из верхней части сепаратора отводят в нижнюю часть орошаемой водой или конденсатом колонны абсорбции 12, в которой абсорбируются газы дистилляции с образованием слабого раствора карбамата аммония.

Из нижней части абсорбера 12 насосом 13 часть образовавшегося раствора карбамата аммония, предварительно охлажденного в холодильнике 14, возвращают на орошение абсорбера, а остальной раствор насосом подают в нижнюю ча1сть колонны 7 фракционирования.

Из нижней части сепаратора // раствор мочевины с концентрацией 68-73% дросселируют и подают -в верхнюю сепарационную камеру выпарного аппарата 15, в котором поддерживают остаточное давление 290-

320 мм рт. ст. В результате снижения давления часть воды из раствора мочевины превращается в пар, и концентрация мочевипы в жидкой фазе, собирающейся в нижней части камеры, повышается до 72-77%.

Оставшийся раствор перетекает в нижнюю часть аппарата 15, где подвергается выпариванию в падающей пленке до 90-95%.

Соковый пар, образующийся в аппарате 15, отсасывают эжектором 16 и направляют на

конденсацию, а концентрированный раствор подают в роторный пленочный испаритель 17, в котором поддерживают остаточное давление 12-18 мм рт. ст. с помощью эжектора 18, отсасывающего соковый пар.

Плав мочевины концентрацией 99-99,5% направляют в сборник 19 и при температуре 125-135°С подают насосом в диспергирующее устройство 20 грануляционной башни 21, в нижней части которой имеется кипящий

слой гранул, образующийся в результате псевдоожижения воздухом частиц мочевины, собирающихся на решетке -ъ нилшей части башни. Гранулы и воздух выводят соответственно с нижней и верхней частей грануляционной башни.

В зимних условиях при температуре воздуха перед кипящим слоем 2-5°С гранулы на выходе из башни имеют температуру 10-15°С. В летних условиях температура

воздуха и гранул соответственно равна 14-28 и 20-38°С.

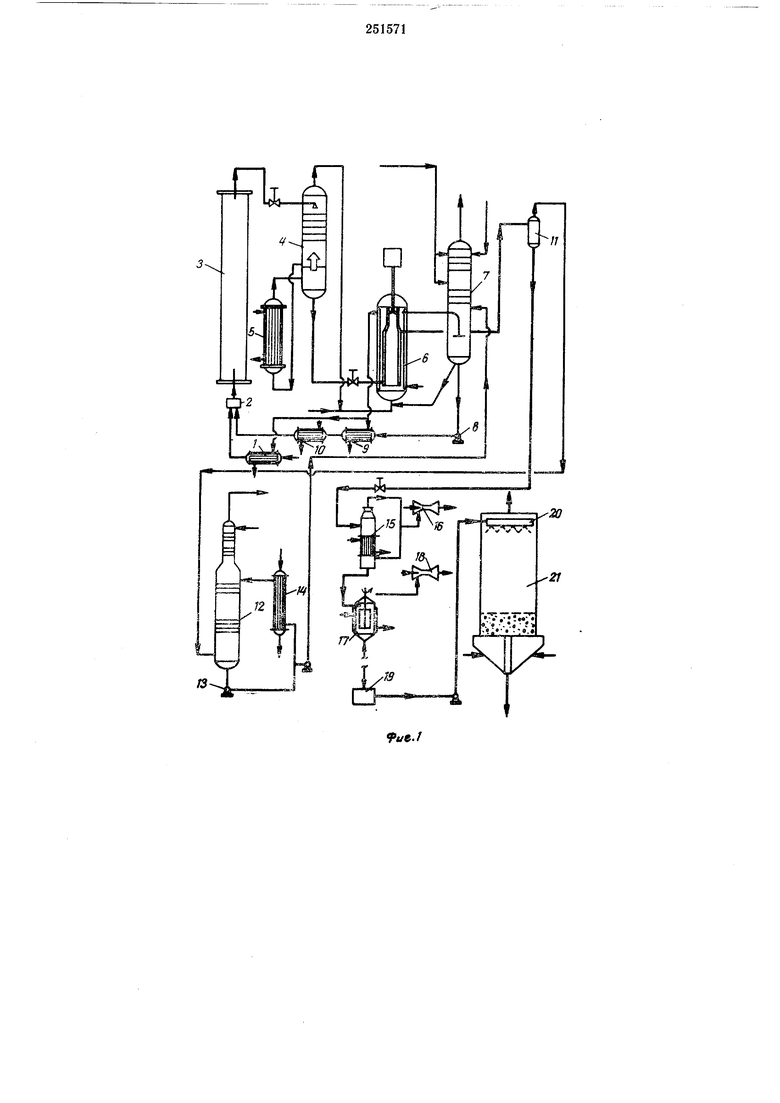

Согласно варианту 2 (см. фиг. 2) раствор мочевины с концентрацией около 70% отводят из нижней части сепаратора //, дросселируют и подают в вакуум-испаритель 22, в котором поддерживают остаточное давление 300 мм рт. ст. При падении давления часть воды из раствора мочевины испаряется, и концентрация раствора мочевины становится

равной около 74%.

Образовавшийся соковый пар отсасывают и направляют на конденсацию, а раствор мочевины температуры 90-95°С через сборник 23, пенный скруббер 24 и сборник 25

насосом 26 подают в форсунки грануляционного аппарата 27 с кипящим слоем, iB которые поступают сжатый воздух для распыливания и топочные газы температуры 500-700°С.

Холодный воздух и горячие топочные газы также поступают в нижнюю часть грануляционного аппарата 27 под распределительную решетку кипящего слоя. Из нижней части аппарата непрерывно отводят гранулы мочеГаз, выходящий из граиуляциоиного аппарата, и содержащий пыль мочевины, очищают первоначально в системе циклонов 28 и далее подают в пенный скруббер 24 для более полной очистки. Очищенный газ отводят из верхней части пенного скруббера.

Пример 1 (вариалт I). 920 кг/час жидкого аммиака при давлении 200 кг/см через подогреватель /, где осуществляют яагрев до 120°С, подают в смеситель 2. Сюда же при давлении 200 кг/см и теМ|пературе 198°С поступает 3550 /са/чйс раствора карбамата аммония. Из смесителя смесь подают в иижнюю часть колонны синтеза, щ которой происходит реакция дегидратации карбамата аммония с образованием мочевины.

Из колонны синтеза 4470 кг/час реакционной смеси, состоящей из мочевины, карбамата аммония, избыточного аммиа1ка и воды, дросселируют до давления 18 кг/см и направляют в колонну 4 дистилляции I ступени для выделения из ллава непрореагировавших аммиака и двуокиси углерода.

Пла.в мочевины из колонны дистилляции I ступени, частично освобожденный от избыточного аммиака и двуокиси углерода вследствие падения давления етри дросселировании, подают IB подогреватель 5, в котором происходит нагрев до температуры 165°-С подводимым паром. При этом из плава мочевины выделяется значительная ,часть избыточного аммиака и разлагается 90% карбамата аммония.

1760 кг/час плава мочевины лри температуре 165°С и концентрации мочевины в нем 60% из колонны дистилляции I ступени дросселируют до давления 3 кг/см и подают во Внут реннюю камеру колонны 6 дистилляции И ступени, где плав нагревается до температуры 145°С.

2710 кг/час газовой фазы из колонны дистилляции I ступени направляют в Н1ижнюю часть колонны дистилляции П ступени для поглощения в ней из газовой фазы двуокиси углерода с образованием при этом раствора карбамата аммония. В линию газовой фазы, кроме того, подают 740 кг/час газообразной двуокиси углерода, предварительно сжатой до давления 18 кг/см.

Газо-жидкостную смесь (раствор карбамата аммония и неабсорбированные газы) из колонны 6 дистилляции II ступени передают в нижнюю часть колонны 7 фракционирован-ия, орошаемой аммиачной водой для окончательной очистки газовой фазы от двуокиси углерода. В колонну фракционирования, кроме того, подают 330 кг/час раствора карбамата аммония из абсорбера 12 и 2160 кг/час жидкого аммиака, которым отводят избыточное тепло абсорбции.

2600 кг/час газообразного аммиака, очищенного от двуокиси углерода при температуре 45°С, из колонны 7 направляют на конденсацию. Часть сконденсированного аммиака возвращают в цикл синтеза, остальное количество подают яа орошение коловны фракционирования.

2550 кг/час образовавшегося раствора карбамата аммония при температуре .100°С из колонны фракционирования насосом 8 при давлении 200 кг/см через подогреватель 9, где раствор нагревается до :140°С, и подогреватель 10, в котором раствор дополнительно наГревается до 198°С, подают ,в смеситель 2.

Из внутренней камеры 1760 кг/час парожидкостной смеси направляют в сепаратор // для разделения газовой и жидкой фаз.

Из сепаратора 310 газовой фазы при температуре 120°С подают в абсор.бер 12 для

абсорбции газов конденсатом или водой, орошающими абсорбер. 330 кг/час полученного раствора карбамата аммония при температуре 55°С ИЗ абсор бера направляют на орошение колонны 7 фракционирования.

Из сепаратора :1450 кг/час раствора мочевины с концентрацией в нем мочевины 70% при температуре 145°С дросселируют и направляют -в сепарационную часть выпарного аппарата 15, в котором поддерживают остаточное давление 300 мм рт. ст. В результате падения давления часть воды испаряется, -и концентрация раствора мочевины, собирающейся в нижней сепарационной части аппарата, повышается до 73%.

Из сепарационной части раствор мочевины перетекает в нижнюю часть аппарата, где при помощи подводимого пара, раствор выпаривается в падающей пленке до концентрации 95%. Образовавшийся соковый пар в количестве 400 кг/час отсасывают эжектором 16 и направляют на (конденсацию, а 1050 раствора .мочевины подают в роторный пленочный испаритель 17. В испарителе поддерживают остаточное давление 16 мм рт. ст. с

помощью эжектора 18, от сасывающего образовавшийся соковый тар.

Плав мочевины с концентрацией 99,8% собирают в сборнике 19 и при температуре

135°С направляют в диспергирующее устройство 20 грануляционной башни 21, в нижней части которой имеется кипящий слой. Гранулы, образующиеся в результате псевдоожижения частиц мочевины -воздухом, в колистве 1000 кг/час собирают в нижней части грануляционной башни 21. Гранулы в воздух выводят соответственно с низа и верха грануляционной башни. Расход воздуха составляет 25700 мз/час.

В зимних условиях при температуре воздуха 5°С перед кипящим слоем гранулы на выходе из башни имеют температуру 15°С, в летних условиях температура воздуха и гранул соответственно равна 28 и 38°С.

П р и м е р 2 (вариант 2).

Опыт проводят аналогично примеру ,1, за исключением того, что из сепаратора 1450 кг/час раствора мочевины с концентрацией в нем около 70% мочевины при темпевакуум-испаритель 75, ,в котором паддерживают остаточБое давление 300 мм рт. ст.

Из верхней вакуум-испарителя 75 кг/час образовавшегося сокового пара отводят на конденсацию, а 1380 кг/час раствора мочевины с концентрацией .в нем мочевины околю 73% при температуре 95°С насосом 26 через .пенный скруббер 24 и сборник 25 подают в грануляционный апгпарат с {Кипящим слоем для получения гранул мочевины.

В аппарат с кипящим слоем поступают также горячие TOin-очные тазы при температуре 500-600°С Б количестве около 9180 иа 1 т продукта. Получают 1000 кг/час гранул мочевадны любого заданного размера.

Предмет изобретения

1. Способ .получения мочевины из аммиака и двуокиси углерода при температуре 170-- 190°С и давлении 180-200 ат .с двухступенчатой ди1стилля.цией, .фракционированиам и жидкостным рециклом не превращенных в мочевину исходных жом.понентов в виде водного раствора карбамата аммония с последующим вы1парива1Еием н гранулированием плава мочевины, отличающийся тем, что, с целью снижения энергетических затрат на компремироваеие, двуокись углерода вместе с газами ди стилляции I ступени под давлением 18-20 ат смешивают с раствором углеаммонийных солей, часть нолучекного раствора отводят на стадию синтеза, тепло абсорбции газов раствором И1спользуют для подогрева подаваемых на стадию си1нтеза компонентов и для отгонки не превращенных в мочевину компонентов на стадии дистилляции II ступени, а полученный раствор мочевины дросселируют и выпаривают до концентрации

73-78% нри температуре 90-110°С с последующим гранул1ирова1нибм в кипящем слое, псевдооЖИжаемом смесью воздуха с топочными газами, имеющими температуру 500- 700°С. .

2. Способ по п. 1, отличающийся тем, что, с целью снижения 1потерь аммиака -и двуокиси углерода, газы, отделен ные на стадии диСТИЛЛЯ1ЦИИ II ступени и состоящие из аммиака и двуокиси углерода, орошают водой, н образующ-ийся при этом раствор карбамата аммония направляют на стадию фракционирования.

3. Слособ по пп. 1 и 2, отличающийся тем, что, с целью улучшения качества гранул,

выпаривание раствора мочевины ведут в ладающей пленке до .концентрации 90-95%, после чего полученный план концентрИ1руют в падающей .вращающейся пленке до 99-99,5%, и полученный высококонцентрированный плав гранулируют в кипящем слое.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДВУОКИСИУГЛЕРОДА | 1970 |

|

SU265106A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1969 |

|

SU255934A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДВУОКИСИ УГЛЕРОДА | 1969 |

|

SU237878A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДВУОКИСИ УГЛЕРОДА | 1969 |

|

SU245076A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЬ! ИЗ АММИАКА И ДВУОКИСИ УГЛЕРОДА | 1969 |

|

SU240702A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДВУОКИСИ УГЛЕРОДА | 1967 |

|

SU205009A1 |

| Способ автоматического управленияпРОцЕССОМ пОлучЕНия МОчЕВиНы | 1979 |

|

SU806678A1 |

| Способ получения мочевины из аммиака и двуокиси углерода | 1971 |

|

SU651692A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1994 |

|

RU2071467C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1989 |

|

RU2050351C1 |

Авторы

Даты

1969-01-01—Публикация