а-алкепов, например пропилена, и 0,3- 20 вес. % дищгклопентадиена.

Галоидирующим агентом может быть молекулярный галоид, в частности хлор или бром, или смесь двух или более галоидов, например смесь хлора и брома. Хлор предпочтительнее, так как скорость подачи его можно легко 1регулирозать даже лрм комнатной температуре.

Молекулярный галоид обычно применяют в большом избытке по отношению к степени ненасыщенности в полимере, например в количествах 0,, предпочтительно 1-8, моль на 1 г же ненасы,ше;н:н;0сти coinooiuiiMepia. Однако, если желательно, то можно употреблять галоид в меньшем количестве.

Галоидировать сополимер можно при температурах до 80° С, обычно при минус 80 - плюс 50° С.

Сополимеры, содержащие дициклопентадиен, могут быть галоидированы в любой подходящей форме при условии, что они в твердом виде, например в форме пластин, листов, прядей и крошек. Галоидирование можно осуществлять, если ЕРДМ находится в виде грубой диаперсии (или суоленз1;; и IB 1нер а€творяю1пей жидкости, ;на:П рИ1мер в воде. Предпочтительно ЕРДМ п:р1И 1енять .в ывде |ВОДОСС(Де|ржащей или безводной (крошиш ,ИЛ1И з форме водной дисперсии, :в 1виде 1кото)рой обычно получается, ,в частно сти с тве/рдыми частидам.и pasjMiepOM 2-3 мм и соде1ржа1Н:ие1м водьг 0,01 -100 1вес. %.

Галоидирование по предлагаемому способу можно проводить при рассеянном дневном свете, но желательно в отсутствие света.

В зависимости от типа галоида и количества взятого полиена, сополимеры галоидируют до содержания галоида 0,1 -17, предпочтительно 0,5-5, вес. % галоида, считая на сополимер. В отличие от галоидированных сополимеров, полученных другими путями, предлагаемые галоидированные сополи.меры содержат не менее 0,35 вес. % аллилгалоидных групп IB ци1 ло:пентадиеновых группах сополимера.

В галоидированные сополимеры можно вводить добавки, обычно применяющиеся для каучуковых сополимеров, например окись цинка, окись магния, стеариновую кислоту, серу, а-нтио-кеидаяты, ускорител-и вул,ка:нг1зацил, .вещества для повышения жлеЙ|КОсти, красители, сажу и пигменты. Наполнители усил.л,вающего или неусилавающего характера, например мел, каолин и сажу, или наполнительные масла также можно добавлять в сополимер, если желательно такие добавки могут частично присутствовать во время получения негалоидированного сополимера и/или во время стадии галоидирования.

Галоидированные сополимеры, полученные предлагаемым способом, могут быть вулканизированы любым подходящим способом, например с помощью окиси цинка и/или окиси магния, возможно в присутствии серы и/или

ускорителей вулканизации, например производных гуанидина, меркаптобензтиазолов, тиурамов и тиурамдисульфидов. При желании можно применять источники свободных радикалов. Обычно употребляют вулканизаторы на основе серы и окиси цинка и/или окиси магния.

Предлагаемые сополимеры можно смешивать в любом соотношении с сильно ненасыщенными каучуками, например с природным стиролбутадиеновым каучуком, полибутадиеновым, полиизопреновым, и сополимерами акрилонитрила и/или бутадиена. Полученные лОбразом Смааи лепко вул каннзуются и дают продукты, обладающие прекрасными физическими и механическими свойствами.

Галоидированные сополимеры, полученные предлагаемым способом, можно применять для многих целей, например в производстве автомобильных шин, для придания ударной прочности термопластам, например полиэтилену, полипропилену, полистиролу или поливинилхлориду, в качестве исходного материала для приготовления латексов, в качестве примесей к битумам, в качестве исходного м атариала для тгфоцессоъ графт-полимеризации.

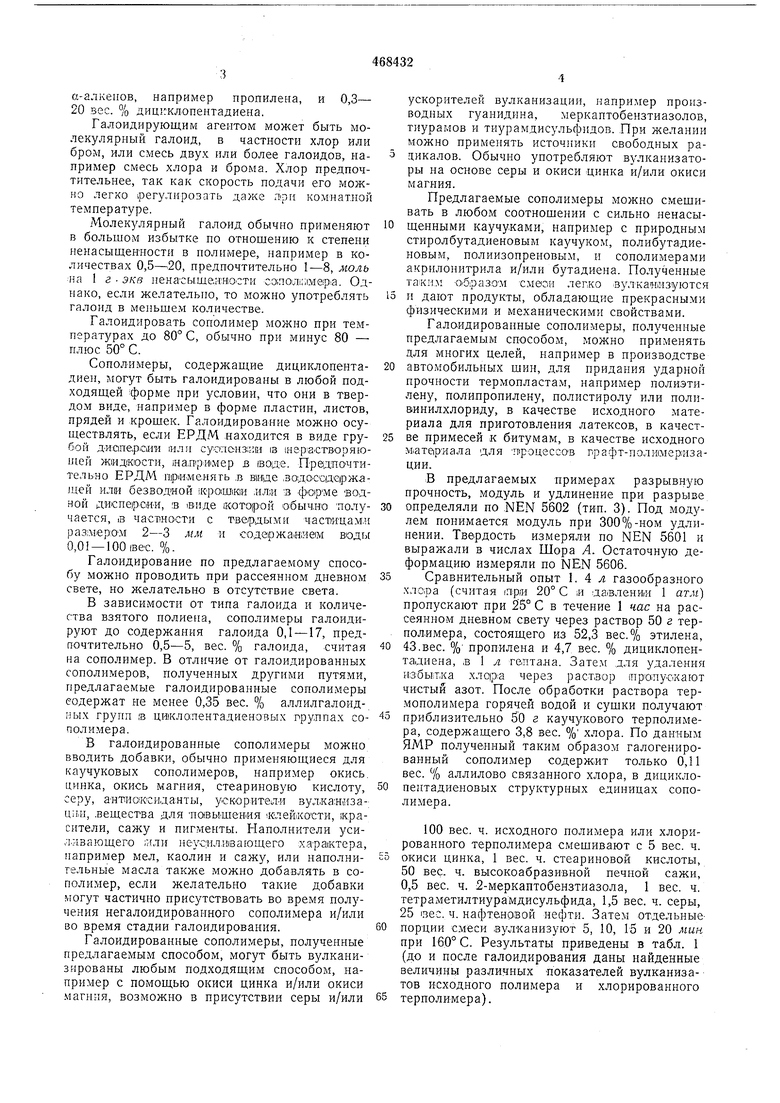

в предлагаемых примерах разрывную прочность, модуль и удлинение при разрыве определяли по .NEN 5602 (тип. 3). Под модулем понимается модуль при 300%-ном удлинении. Твердость измеряли по NEN 5601 и выражали в числах Шора А. Остаточную деформацию измеряли по NEN 5606.

Сравнительный опыт I. 4 л газообразного хлора (считая лри 20° С ;и да1ВленИ|И 1 атм) пропускают при 25° С в течение 1 час на рассеянном дневном свету через раствор 50 г терполимера, состоящего из 52,3 вес.% этилена, 43.вес. % пропилена и 4,7 вес. % дициклопентааиена, ,в 1 л гептана. Зате.м для удаления избытка хло|р:а через раствор тролуокают чистый азот. После обработки раствора термополимера горячей водой и сушки получают приблизительно 50 г каучукового терполимера, содержащего 3,8 вес. % хлора. По данным ЯМР полученный таким образом галогенироваиный сополимер содержит только 0,11 вес. % аллилово связанного хлора, в дициклопентадиеновых структурных единицах сополимера.

100 вес. ч. исходного полимера или хлорированного терполимера смешивают с 5 вес. ч. окиси цинка, 1 вес. ч. стеариновой кислоты, 50 вес. ч. высокоабразивной печной сажи, 0,5 вес. ч. 2-меркаптобензтиазола, 1 вес. ч. тетраметилтиурамдисульфида, 1,5 вес. ч. серы, 25 1вес. ч. нафтеновой нефти. Затем отдельныепорции с.меси вулканизуют 5, 10, 15 и 20 мин при 160° С. Результаты приведены в табл. 1 (до и после галоидиравания даны найденные величины различных локазателей вулканизатов исходного полимера и хлорированного терполимера).

6

Таблица 1

Время вулканизации, 1мин

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| Резиновая смесь | 1975 |

|

SU526636A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1974 |

|

SU439093A3 |

| НАНОКОМПОЗИТЫ С НИЗКОЙ ПРОНИЦАЕМОСТЬЮ | 2002 |

|

RU2309167C2 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ СМЕСИ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2424257C2 |

| Способ крепления резин к металлам в процессе вулканизации | 1970 |

|

SU421259A1 |

| МОДИФИЦИРОВАННЫЕ СЛОИСТЫЕ НАПОЛНИТЕЛИ И ИХ ПРИМЕНЕНИЕ ПРИ ПРИГОТОВЛЕНИИ НАНОКОМПОЗИТОВ | 2005 |

|

RU2391366C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩЕГО НАПОЛНЕННОГО ЭЛАСТОМЕРА | 2005 |

|

RU2296770C1 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, ВКЛЮЧАЮЩИЕ ИЗОБУТИЛЕНОВЫЕ И ПОЛИФУНКЦИОНАЛЬНЫЕ ОЛИГОМЕРЫ | 2006 |

|

RU2430122C2 |

Из табл. 1 можно видеть, что, если терполимер, содержащий дициклопентадиен, галоидируют в растворе при прочих одинаковых условиях по предлагаемому способу, то получают галоидсодержащий терполимер, у которого скорость вулканизации значительно меньше, чем у исходного терполимера, и, кроме того, механические свойства вулканизованного галоидированного в растворе терполимера значительно хуже, чем у исходного терполимера. Сравнительный опыт 2. 4 л газообразного хлора (20° С, 1 атм) .пропускают ;в течение 300 мин при 25° С на рассеянном дневном15 свету через дисперсию 35 г терполимера, состояш,его из 53,9 вес. % этилена, 42 вес. %

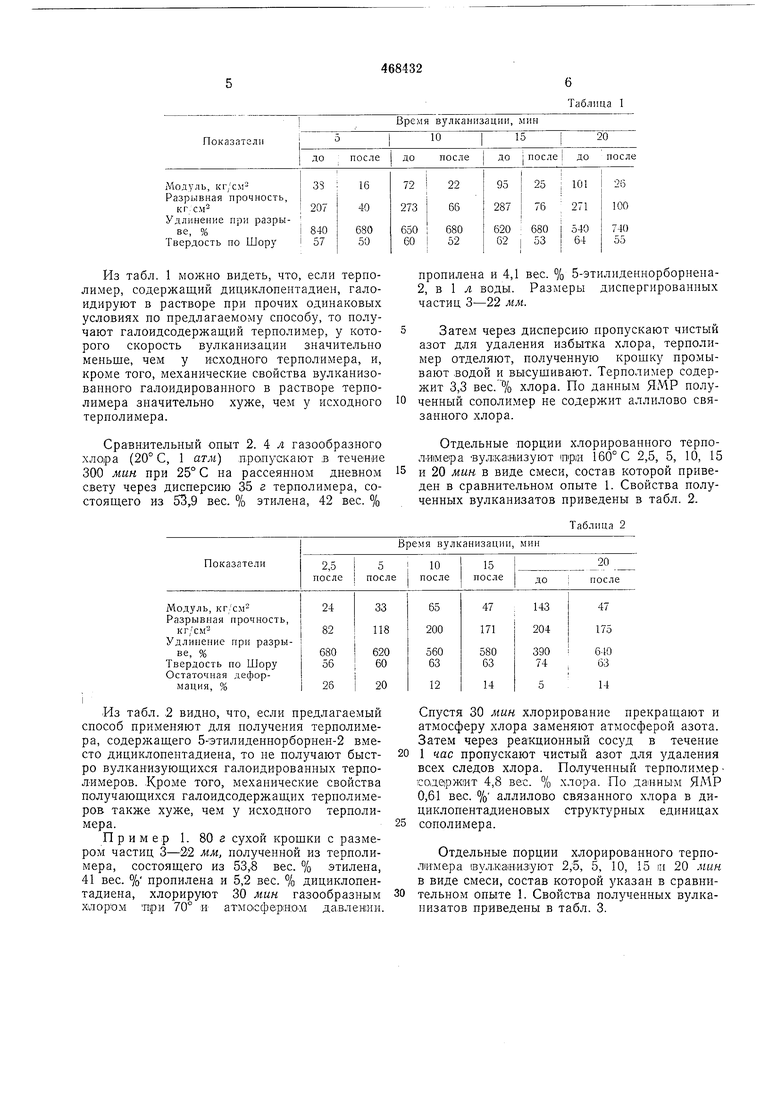

Из табл. 2 видно, что, если предлагаемый способ применяют для получения терполимера, содержащего 5-этилиденнорборнен-2 вместо дициклопентадиена, то не получают быстро вулканизующихся галоидированных терлоЛИмеров. Кроме того, механические свойства получающихся галоидсодержащнх терполимеров также хуже, чем у исходного терполимера.

Пример 1. 80 3 сухой кротки с размером частиц 3-22 мм, полученной из терполимера, состоящего из 53,-8 вес. % этилена, 41 вес. % пропилена и 5,2 вес. % дициклопентадиена, хлорируют 30 мин газообразным хлором при 70° Я атмо|СфернОМ давлении.

пропилена и 4,1 вес. % 5-этилиденнорборнена2, в 1 .л воды. Размеры диспергированных частиц 3-22 мм.

Затем через дисперсию пропускают чистый азот для удаления избытка хлора, терполимер отделяют, полученную крошку промывают водой и высушивают. Терполимер содержит 3,3 вес. /0 хлора. По данным ЯМР полученный сополимер не содержит аллилово связанного хлора.

Время вулканизации, мии

Спустя 30 лшн хлорирование прекращают и атмосферу хлора заменяют атмосферой азота. Затем через реакционный сосуд в течение 1 час пропускают чистый азот для удаления всех следов хлора. Полученный терполимер 1соае)рж1ит 4,8 вес. % . По да1нным ЯМР 0,61 вес. % аллилово связанного хлора в дициклопентадиеновых структурных единицах сополимера.

Отдельные порции хлорированного терпол1Нмера 1вул,ка1низуют 2,5, 5, 10, 15 ш 20 мин в виде смеси, состав которой указан в сравнительном опыте 1. Свойства полученных вулканизатов приведены в табл. 3. Отдельные порции хлорированного терпоЛИмера вулхаиизуют ири 160° С 2,5, 5, 10, 15 и 20 мин в виде смеси, состав которой приведен в сравнительном опыте 1. Свойства полученных вулканизатов приведены в табл. 2. Таблица 2

Смесь из 70 вес. ч. галоидированного терполимера, получвнйого соглаоно .примеру /, и 30 вес. ч. сильно ненасыщенного стиролбутадиенового каучука (СКВ 1SOO) вулканизуют при 160° С в виде смеси следующего состава, вес. ч:

Каучук100

Масло (нафтеновое)30

Окись цинка3

Стеариновая кислота2

Высокоабраз«в,ная

печная сажа50

Фенил-р-нафтиламин1

Бензтиазид-2-циклогексилсульфонамид1

Сера1,75

Свойства вулканизата, определенные после 20 мин вулканизации, следующие:

Модуль, кг см 192

Разрывная

прочность, кг/см 192

Удлинение нри

разрыве, %300

Твердость по

Шору67

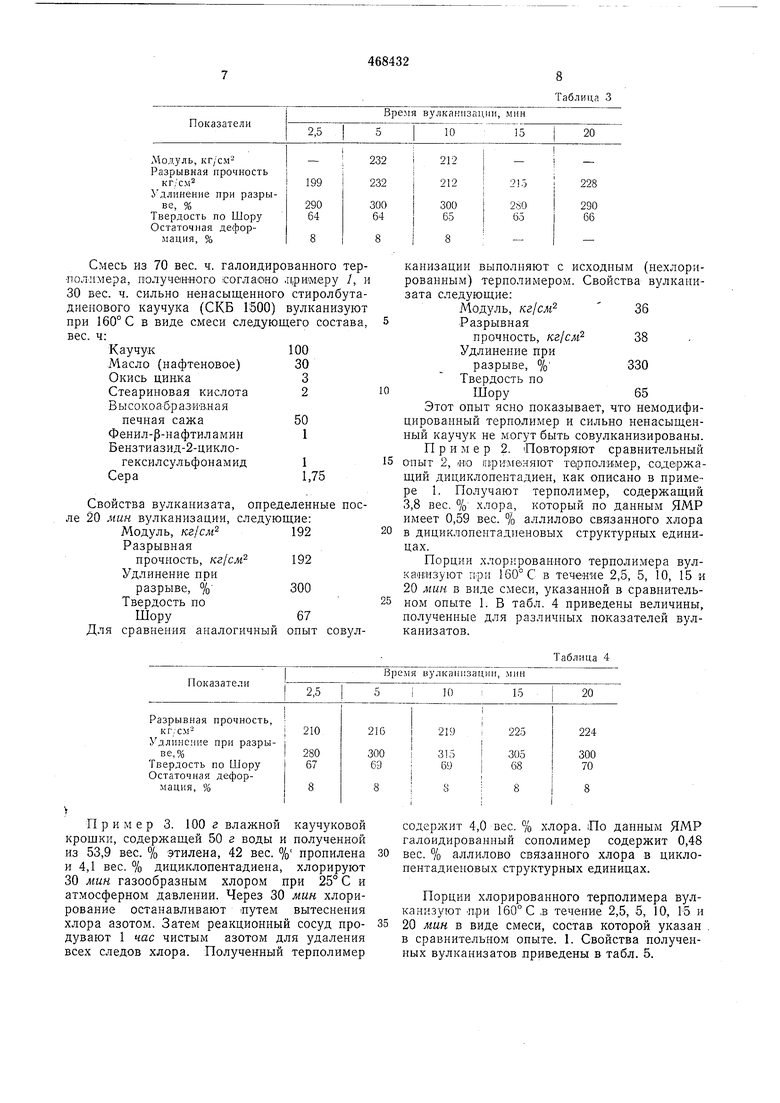

Для сравнения аналогичный опыт совулПример 3. 100 г влажной каучуковой крошки, содержащей 50 г воды и полученной из 53,9 вес. % этилена, 42 вес. % пропилена и 4,1 вес. % дициклопентадиена, хлорируют 30 мин газообразным хлором при 25° С и атмосферном давлении. Через 30 мин хлорирование останавливают путем вытеснения хлора азотом. Затем реакционный сосуд продувают 1 час чистым азотом для удаления всех следов хлора. Полученный терполимер

Таблица 3

канизации выполняют с исходным (нехлорярованным) терполимером. Свойства вулканизата следующие:

Модуль, KZJCM

36

Разрывная

прочность, кг/см Удлинение при разрыве, %

330 65 Твердость по

Шору

Этот опыт ясно показывает, что немодифицированный терполимер и сильно ненасыщенный каучук не могут быть совулканизированы. Пример 2. Повторяют сравнительный опыт 2, iHiQ ири.АГбняют тарполямер, содержащий дициклопентадиен, как описано в примере 1. Получают терполимер, содержащий 3,8 вес. % хлора, который по данным ЯМР имеет 0,59 вес. % аллилово связанного хлора в дициклопентадиеновых структурных единицах.

Порции хлорированного терполимера вулкаиизуют гфи 160° С в течение 2,5, 5, 10, 15 и 20 мин в виде смеси, указанной в сравнительном опыте 1. В табл. 4 приведены величины, нолученные для различных показателей вулканизатов.

Таб.чица 4

содержит 4,0 вес. % хлора. По данным ЯМР галоидированный сополимер содержит 0,48 вес. % аллилово связанного хлора в циклопентадиеновых структурных единицах.

Порции хлорированного терполимера вулканизуют При 160° С ,в течение 2,5, 5, 10, 15 и 20 мин в виде смеси, состав которой указан в сравнительном опыте. 1. Свойства полученных вулканизатов приведены в табл. 5.

Предмет изобретения

Способ получения галоидсодержащих каучукоподобных сополимеров галоидированием олефиновых сополимеров, выбранных из группы, содержащей сополимеры этилена, по крайней мере одного другого а-олефина и дициклопентадиена и сополимеры этилена, по крайней мере одного другого а-олефина, ди10

Таблица 5

Время В}лканизацин, мин

циклопентадиена и по крайней мере одного другого полиена, свободными галогенами при минус 30 - плюс 80° С, отличающийся тем, что, с целью улучшения свойств целевых продуктов и упрощения технологии процесса, сополимеры галоидируют в твердом состоянии, например в виде крошки, грубой дисперсии или суспензии в воде.

Авторы

Даты

1975-04-25—Публикация

1972-12-22—Подача