1

Изобретение относится к производству полимеров и сополимеров а-олефинов по методу низкого давления.

Известен способ получения полиолефинов полимеризацией а-олефинов, сополимеризацией их между собой и/или с диенами в растворе, суспензии или в газовой фазе при температуре от 20 до 120°С и давлении 1 -100 ат в присутствии катализатора, состоящего из металлоорганических соединений металлов 1в, Ив, Па, П1в или 1Ув группы и продукта реакции твердого неорганического носителя - окислов металлов, например алюминия, с соединениями переходных металлов IVa, Va или Via группы. Фиксация соединения переходного металла на носителе производится при химической реакции в углеводородном растворе или в парах производного переходного металла. Условия работы .выбираются таким образом, чтобы вызвать полное -удаление хлористого водорода, который образуется во время реакции фиксации. Полученная по такой методике каталитическая система обладает невысокой производительностью - порядка нескольких десятков граммов полимера на 1 г катализатора.

Предлагается способ полимеризации и сополнмеризации олефинов при низком давлении, по которому элементы каталитической системы представляют собой производное переходного металла, нанесенное на галоидированную окись алюминия. Эта каталитическая система характеризуется производительностью порядка нескольких сотен граммов нолимера на 1 г катализатора. Кроме того, полученные

полимеры обладают улучшенными свойствами. Галоидированную окись алюминия по изобретению применяют при атомарном отношении галоид; алюминий от 0,01 до 1, лучше от 0,06 до 0,30, предпочтительно от 0,10 до 0,15.

Для регулирования молекулярного веса получаемых полимеров процесс проводят в присутствии акоголятов металлов IVa или Va группы.

Галоидированные окиси алюминия могут

быть получены различными методами.

В качестве исходных продуктов можно использовать гидраты окиси алюминия разной кристаллической формы, аморфные гидраты окиси алюминия, различные кристаллические

формы активной окиси алюминия и аморфные окиси алюминия. Наилучшие активные окиси

алюминия были получены путем пиролиза кристаллизованных гидратов окиси алюминия.

Для получения активированных окисей алюминия применяют различные гидраты окиси алюминия, например а-тригидраты (гидраргилит и гиббсит) и jj-тригидраты (байерит и нордстандит, а-моногидрат (боемит) и р-моногидрат (диаспор).

Когда тригидраты нагревают при температуре выше , удаляется часть гидратационной воды и тригидрат превращается в моногидрат. Примерно при температуре около и несколько выше они становятся нестабильными, разлагаются и образуют различные кристаллические формы активированной окиси алюминия. Природа этих форм зависит в осовном от формы исходного гидрата, а также от температуры и способа нагрева. При температуре выше 1100°С единственной стабильной формой окиси является а-окись алюминия, независимо от природы исходного гидрата.

Для получения галоидированных окисей алюминия согласно изобретению предпочтительно используют активированную окись алюминия, полученную пиролизом гидрата алюминия при температуре 500-900°С, наилучшие результаты достигают при температуре 550- , конкретно 600-700°С. Пиролиз может быть проведен на воздухе, в атмосфере азота или в другой инертной по отношению к окиси алюминия атмосфере. Давление не является критическим, однако предпочитают работать при атмосферном давлении или при пониженном давлении для удобства; длительность пиролиза также не является критической. Обычно длительность пиролиза превышает 1 час, предпочтительно 4 час, продолжительность пиролиза свыше 24 час нецелесообразна.

Активированные окиси алюминия, используемые по изобретению, обладают высокой удельной пористостью.

Предпочтительно используют активированные окиси алюминия с удельной пористостью выше 0,3 , предпочтительно 0,7 . Наилучшие результаты достигнуты при удельной пористости активированных окисей алюминия 1 . Такие окиси алюминия имеют удельную поверхность выше 100 , часто порядка 250-400 , размер частиц не является критическим. Предпочитают использовать активированную окись алюминия с частицами, средний диаметр которых равен от 1 до 500 мк, предпочтительно от 40 до 200 мк.

Кроме того, морфология полимера и его текучесть улучшаются, если используют окись алюминия в виде частиц регулярной формы. Желательно применять окись алюминия с узким гранулометрическим распределением частиц. Отличные результаты достигают в случае использования активированной окиси алюминия с частицами, средний диаметр которых около 100 мк.

Каталитические элементы, особенно активные при полимеризации, получают исходя из

активированной окиси алюминия, имеющей удельную пористость порядка 1,1 . Эти окиси алюминия готовят пиролизом моногидрата а-окиси алюминия (боемита) при 650- 700°С в течение 4-24 час.

Галоидированные окиси алюминия, используемые по изобретению, приготовляют галоидирующей обработкой исходных продуктов (окисей алюминия или гидратов окиси алюминия). При этом могут быть применены следующие галоидирующие агенты:

а)галогены в элементарном состоянии: р2 и Cla;

б)галоидоводороды: НС1 и НВг;

в)галоидметаны: ССЦН и CCU;

г)неметаллические оксигалогениды SOgCla, SOCls, NOC12, СОСЬ и РОС1з;

д)Галоидированные неметаллы: РСЦ и PCls;

е)галоиды металлов и аммония: KF, KFHF, NH4F, NHiF-HF и

Галоидирующая обработка может быть осуществлена любым подходящим способом в зависимости от свойств использованного агента. Так, галоидирующий агент можно применять Б газообразном состоянии, чистый или в смеси с инертным газом; в жидком состоянии, чистый или разбавленный инертной жидкостью; в растворенном состоянии - в виде раствора в воде или в другом растворителе; в твердом состоянии - при реакции твердое-твердое или при выделении летучего галоидного соединения.

Температуру, при которой проводят обработку, выбирают в зависимости от желаемой концентрации галоида, реакционной способности и метода обработки. Обычно эта температура не превышает температуры пиролиза в случае применения активированной окиси алюминия. Длительность обработки и количество применяемого галоидирующего агента выбирают также в зависимости от указанных выше факторов.

После обработки галоидированная окись алюминия может быть подвергнута активирующей обработке, которая необходима в случае использования в качестве исходных соединений гидратов окиси алюминия, пиролизованных при температуре менее 400°С или непиролизованных, или проведение галоидирующей обработки в присутствии воды. Эта активирующая обработка заключается в нагревании продуктов галоидирующей обработки при температуре от 300 до 900°С, лучшие при от 400 до 700°С, предпочтительно от 450 до 550°С.

Активирующая обработка может быть осуществлена на воздухе, в атмосфере азота или любого газа, инертного к окиси алюминия. Давление не является критическим, однако предпочитают работать при атмосферном или пониженном давлении; длительность обработки обычно превышает 1 час, предпочтительно 4 час. Продолжительность обработки свыше 24 час нецелесообразна. Удобно совмещать активацию с галоидированием. В этом случае обе обработки проводят предпочтительно при одной и той же температуре. Например, галоидирующий агент вводят в начале комбинированной обработки, затем его замещают инертной средой без предварительного выделения твердого вещества. Такая методика желательна, когда применяют твердый галоидирующий агент, разлагающийся на летучие продукты без твердого остатка, такой как NH4F-HF или NH4F; его смещивают с исходным продуктом и повышают температуру смеси до температуры, при которой происходит разложение агента. После разложения агента продолжают нагревание для осуществления активации. Условия галоидирующей обработки, и главным -образом активирующей, выбирают с расчетом получения галоидированных окисей алюминия, обладающих желаемым атомарным отношением галоид: алюминий. Для приготовления каталитических элементов по изобретению пригодны любые галоидированные окиси алюминия независимо от природы галоида (фтор, хлор, бром или иод). Однако предпочитают использовать фторированные окиси алюминия, потому что при этом получают более эффективные каталитические элементы. Ктаалитические элементы по изобретению получают взаимодействием галоидированной окиси алюминия с производным металла IVa, Va и Via групп периодической системы. Это производное выбирают предпочтительно среди соединений титана, циркония, ванадия и хрома. Наилучшие результаты получены с производными титана. В качестве этого производного можно использовать галогениды, оксигалогениды, алкилоксигалогениды, оксиалкилгалогениды и алкоксиды.. В качестве гаплоидных соединений предпочитают соединения брома или хлора, такие как TiCU, TiBr4, VCU, VOCls, УОВгз, СгОгСЬ, Т1(ОС2Н5)зС1, П(О-нзо-СзН7)зС1, Ti (ОСгНз) гСЬ и Ti (О-ызо-СзНг) 4С1з. Когда применяют соединения, содержащие алкоксидные радикалы, предпочтительно их выбирают среди таких, которые содержат линейные или разветвленные алкоксидные радикалы с 1-20 атомами углерода, такие как Ti(O-w30-C4H9)4, Т1(О-изо-СзН7)зС1 и VO(Oмзо-СзН7)з. Наилучшие результаты достигнуты с TiCl4. Метод, по которому проводят реакцию галоидированной окиси алюминия и производного переходного металла, не является критическим. Производное переходного металла может быть в виде газа или пара, обычно разбавленного инертным газом, в жидком виде или в виде раствора. В качестве растворителя применяют обычные для полимеризации олефинов при низком давлении разбавители. В частности, удобно проводить процесс, используя суспензию галоидированной окиси алюминия в чистом производном, находящемся и поддерживаемом е жидком состоянии. Реакцию можно также проводить, промывая галоидированную окись алюминия с помощью производного, являющегося жидким в условиях реакции. Температура и давление, при которых проводят реакцию, не являются критическими. Обычно работают при температуре от О до ЗOOC предпочтительно от 20 до 150°С. Галоидированную окись алюминия и производное выдерживают в контакте в течение периода времени, достаточного для химической фиксации производного на окиси алюминия. Обычно, эту фиксацию осуществляют около часа. После реакции каталитический элемент собирают отдельно. Он может быть экстрагирован с помощью производного, использовавщегося для реакции. Затем его промывают для удаления избытка производного, химически не связанного с галоидированной окисью алюминия, таким инертным углеводородным растворителем, как пентан, гексан или циклогексан. Элементарный анализ каталитического элемента, подвергнутого промывке, показал содержание металла групп IVa, Va и Via выше 2 мг/г, обычно выше 5 мг/г. Можно сделать вывод, что происходит эффективная химическая реакция между галоидированной окисью алюминия и производным. Кроме того, элементарный анализ показал, что общее количество галоида, химически связанного с каталитическим элементом, является таким, что атомарное отношение галоид : металл групп IVa, Va и Via превышает валентность этого металла, считая на негалондированные вещества, которые могут его нести. Это количество включает не только галоид галоидированной окиси алюминия, но и галоид, который обычно фиксируется при реакции окиси алюминия с производным, если оно галоидированное. Наилучшие результаты получены с каталитическими элементами, в которых атомарное отношение галоид: металл групп IVa, Va и Via равпо 6:30, предпочтительно 10 :20. Каталитические системы, соответствующие изобретению, обычно содержат металлоорганическое соединение металла групп 1в, Па, Пв, 1Пв и IVB периодической системы, такое как органическое соединение лития, магния, цинка, алюминия или олова. Наилучшие результаты получены с алкилами алюминия. М.ОЖНО применять полностью алкилированные соединения, алкильные цепи которых содержат 1-20 атомов углерода, прямые или разветвленные, такие как, например, н-бутиллитий, диэтилмагний, диэтилцинк, триметилалюминий, триэтилалюминий, тетраэтилолово и тетрабутилолово. Однако предпочтительно используют триалкилалюминий, алкильные радикалы которого содержат 4-12 атомов углерода, например триизобутилалюминий, триоктилалюминий и тридецилалюминий. Можно применять гидриды алкилметаллов, алкильные радикалы которых содержат 1-20 атомов углерода, например диизобутилалюминийгидрид и триметилоловогидрид. Кроме того, используют алкилгалогениды металлов, алкильные радикалы которых содержат также 1 - 20 атомов углерода, например сесквихлорид этилалюминия, диэтилалюминийхлорид и днизобутилалюминийхлорид; можно применять также алюминийорганические соединения, полученные .взаимодействием триалкилов алюминия ИЛИ диалкилалюминийгидридов с радикалами, содержащими 1-20 атомов углерода, ю с диолефинами, содержащими 4-20 атомов углерода, конкретно с изопренилалюминием. Предлагаемый способ применяют при полимеризации олефинов с концевой ненасыщенкостью, молекула которых содержит 2-18, 15 предпочтительно 2-b атомов углерода, таких как этилен, пропилен, бутен-1, 4-метилпентен-1 и гексен-1. Способ также используют при сополимеризации этих олефинов между собой, а также с диолефинами, содержащими предпо- 20 чтительно 4-16 атомов углерода. Эти диолефины могут быть такими несопряженными алифатическими диолефинами, как 1,4-гексадиен, моноциклическими несопряженными диолефинами, как 4-винилциклогексен, 1,3-Диви- 25 ншщиклогексен, 1,4-циклогептадиен или 1,5циклооктадиен, алидиклическими диолефинами, имеющими эндоциклический мостик, например дициклопентадиен, норборнадиен, и сопряженными алифатическими диолефинами, зо такими как бутадиен и изопрен. Способ по изобретению может быть применен для производства гомополимеров этилена и сополимеров, содержащих по крайней мере 90 мол. %, предпочтительно 95, этилена. Полимеризация может быть осуществлена любым известным методом: в растворе или в суспензии, в растворителе или в углеводородном разбавителе, или в газовой фазе. Для полимеризации в растворе и в суспен- 40 зии используют растворители или инертные разбавители, аналогичные тем, которые применяют для промывки каталитического эле.мента. Это предпочтительно такие алифатические или циклоалифатические углеводороды, 45 как бутан, пентан, гексан, гептан, циклогексан, метилциклогексан или -их смеси. Полимеризацию можно также проводить в мономере или в одном из мономеров, поддерживаемых в жидком состоянии.50 Давление полимеризации обычно от атмосферного до 100 кг/см, предпочтительно от 5 до 50. Температуру выбирают от 20 до 120°С, предпочтительно 60-100. Полимеризация может быть проведена непрерывно или периоди- 55 чески. Металлоорганическое соединение и каталитический элемент в полимеризационную среду могут быть введены раздельно, можно также приводить их в контакт при температуре меж- 60 ду -40 и 80°С в течение 2 час, перед введением их в реактор полимеризации. Эти соединения можно также приводить в контакт в несколько этапов или прибавлять часть металлоорганическрго соединения к каталитическому 65 5 35 элементу неред его внесением в реактор, или прибавлять несколько различных металлоорганических соединений. Общее количество металлоорганического соединения не является критическим, оно обычно составляет от 0,U2 до 50 ммоль на 1 л растворителя, разбавителя или объема реактора, предпочтительно от 0,2 до 5 ммоль/л. Количество применяемого каталитического элемента определяется в зависимости от содержания металла групп IVa, Va и Via в элементе, обычно оно равпо от 0,001 до 2,5, предпочтительно от 0,01 до 0,25 моль/г-атом металла на 1 л растворителя, разбавителя или ооъема реактора. Соотношение металлоорганического соединения и каталитического элемента не является критическим, при условии, что металлоорганическое соединение присутствует в молярном избытке по отнощению к переходному металлу в каталитическом элементе. Обычно отношение металлоорганическое соединение: металл групп IVa, Va или Via составляет выше 2 моль/г-атом, предпочтительно выше 10. Молекулярный вес полимера, полученного по изобретению, можно регулировать, добавляя в полимеризационную среду одип илинесколько агентов, модифицирующих молекулярный вес, таких как водород, цинк, или диэтилцинк, или кадмий, спирты, или двуокись углерода. Удельный вес полимеров, полученных в соответствии с изобретением ,также можно регулировать, вводя в полимеризациопную среду алкоксиды металлов групп IVa и Va периодической системы, не фиксированные на каталитическом носителе. Можно также получать полиэтилен с удельным весом, промежуточным между весом полиэтилена, полученного в соответствии с процессом высокого давления, и удельным весом полиэтилена, классической высокой плотности. Пз алкоксидоБ, применяющихся для этой регулировки, часто используют алкоксиды титана или ванадия, радикалы которых содержат 1-20 атомов углерода каждый, в частности Т1(ОСПз)4, Т1(ОС2П5)4. Т1 ОСН2СН(СНз), Ti(OC8Hi7)4. Т1(ОС1бНзз)4 и УО(ОС2Н5)з. Предлагаемый способ позволяет получать полиолефины с высоким выходом. Так, при гомополимеризации этилена выход, выраженный в граммах полиэтилена на 1 г каталитического элемента, превышает 1000. Каталитические элементы, приготовленные из фторированной окиси алюминия, являются особенно активными: выход может достигать 1200 и даже 1500 г полиэтилена на 1 г каталитического элемента. В каталитическом элементе содержание металла групп IVa, Va и Via мало (ниже 20 мг/г в большинстве случаев), что не затрудняет получение полимеров, полимеры не требуют очистки. Таким образом, устраняется операция окончательной отделки полимеров. Полиолефины, полученные в соответствии с изобретением, характеризуются достаточно высоким средним молекулярным весом и, следовательно, достаточно низким индексом расилава. Таким образом легко получают полиэтилены с индексом расплава ниже 0,5 с высоким выходом, работая при повышенной температуре. Такой полиэтилен особенно пригоден для экструзии и для экструзии с раздувом, так как позволяет вести экструзию с высокой скоростью, при этом не наблюдается разрыва текучести. Изделия, полученные из этих полиэтиленов, обладают повышенной стойкостью к растрескиванию под напряжением. Ниже приведены примеры, иллюстрирующие изобретение, но не ограничивающие его. Пример 1. Моногидрат а-окиси алюминия (боемит) торговое наименование («Ketjen Grade В) выдерживают при 700°С в течение 16 час. 100 г приготовленной таким образом активированной окиси алюминия смешивают с 12,5 г NH4F, и смесь выдерживают при температуре 500°С в течение 4 час. Получают фторированную окись алюминия, в которой содержание алюминия составляет 509 мг/г, а фтора 42 мг/г, что соответствует атомарному отношению F:A1 примерно 0,12, удельная поверхность 260 . Готовят суспензию 5 г этой фторированной окиси алюминия в 25 см TiC и выдерживают при 130°С, перемешивая в течение 1 час. Твердый продукт реакции отделяют и промывают гексаном до тех пор, пока не исчезнут следы хлора, затем сушат в токе сухого азота. Элементарный анализ полученного таким образом каталитического элемента показывает, что в нем содержатся 11 мг/г титана, 36 мг/г хлора и 40 мг/г фтора. Атомарное отношение F-f-Cl: Ti составляет примерно 13,5. 79,5 мг каталитического элемента суспенди руют в 500 мл гексана в реакторе из нержавеющей стали емкостью 1500 мл, снабженном лопастной мешалкой, прибавляют 100 мг триизобутилалюминия. Температуру поддерживают 85°С и вводят этилен под парциальным давлением 10 кг/cм и водород под парциальным давлением 4 кг/см. Полимеризацию проводят в течение 1 час, поддерживая постоянным парциальное давление этилена непрерывным его введением. После дегазации реактора собирают 92 г полиэтилена. Это соответствует часовому выходу полиэтилена 1220 г/г каталитического элемента. Удельная активность катализатора, отнесенная к весу примененного титана и к 1 кг/см этилена, составляет 10500 г ПЭ/г Т{час-кг/см2 С2Н4. Полученный полиэтилен имеет индекс расплава 0,15 г/10 мин (измерено в соответствии со стандартом ASTMD 123857 Т). Пример 2. Этот пример проведен для сравнения. Готовят суспензию 5 г активированной окиси алюминия, не подвергнутой фторированной обработке, в 25 см TiCU и каталитический элемент, как описано в примере 1. Элементарный анализ этого элемента показывает, что в нем содержится 17 мг/г титана и 78 мг/г хлора. Следовательно, атомарное отношение С1: Ti равно 6,2. Готовят суспензию 75 мг каталитического элемента в 500 мл гексана и проводят полилтеризацию, как описано в примере 1. Собиратот 51 г полиэтилена с индексом расплава 0.65 г/10 мин. Часовой выход полиэтилена 680 г/г каталитического элемента, а удельная активность 3990 г ПЭ/г Т1час-кг/см2 С5Н4. Из сравнения примеров 1 и 2 видно, что катализаторы по изобретению имеют активность почти вдвое выше, чем активность катализаторов, приготовленных в идентичных условиях из нефторированной окиси алюминия. Кроме того, при прочих равных условиях можно получить полимеры с более низким индексом расплава. Содержание вредного каталитического остатка (металлов групп IVa, Va и Via) уменьшается более чем на 60%, что показано величинами удельной активности. Производные же этих металлов придают нежелательную окраску изделиям и вызывают коррозию аппаратуры для получения полимеров. Примеры 3-9. Эти примеры осуществляют по примеру 1, за исключением частных л словий каждого опыта, приведенных в табл. I, где указаны также результаты полимеризации.

11

12

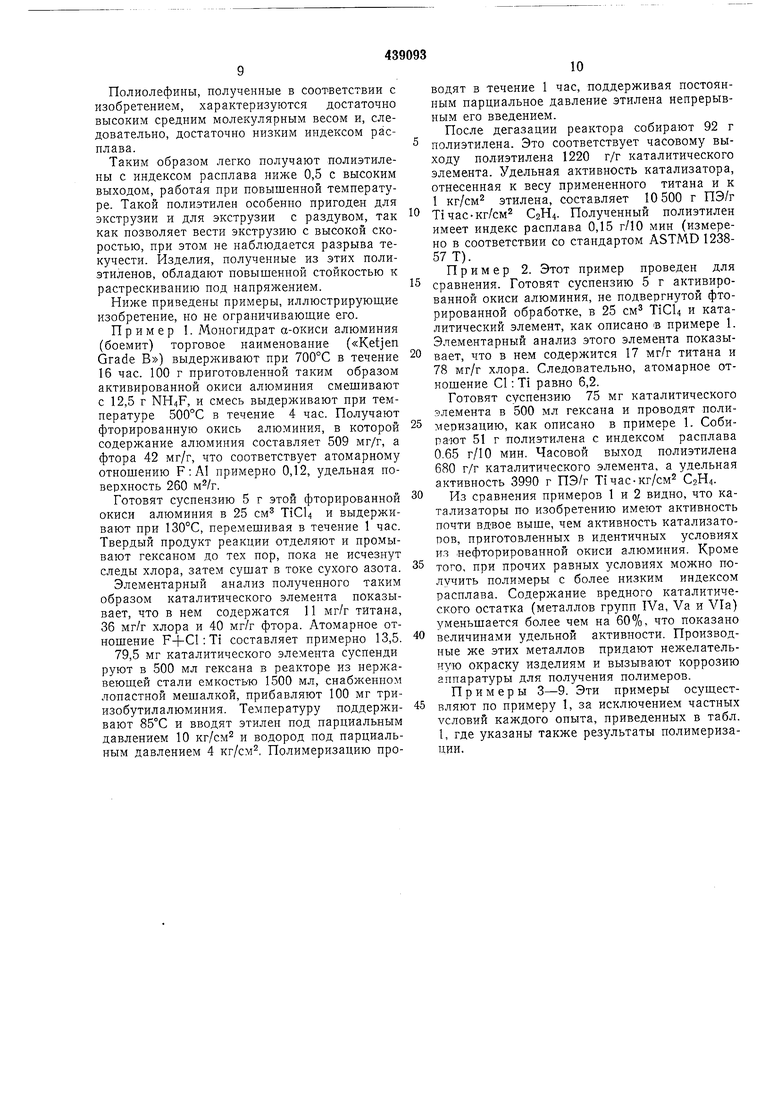

Таблица 1

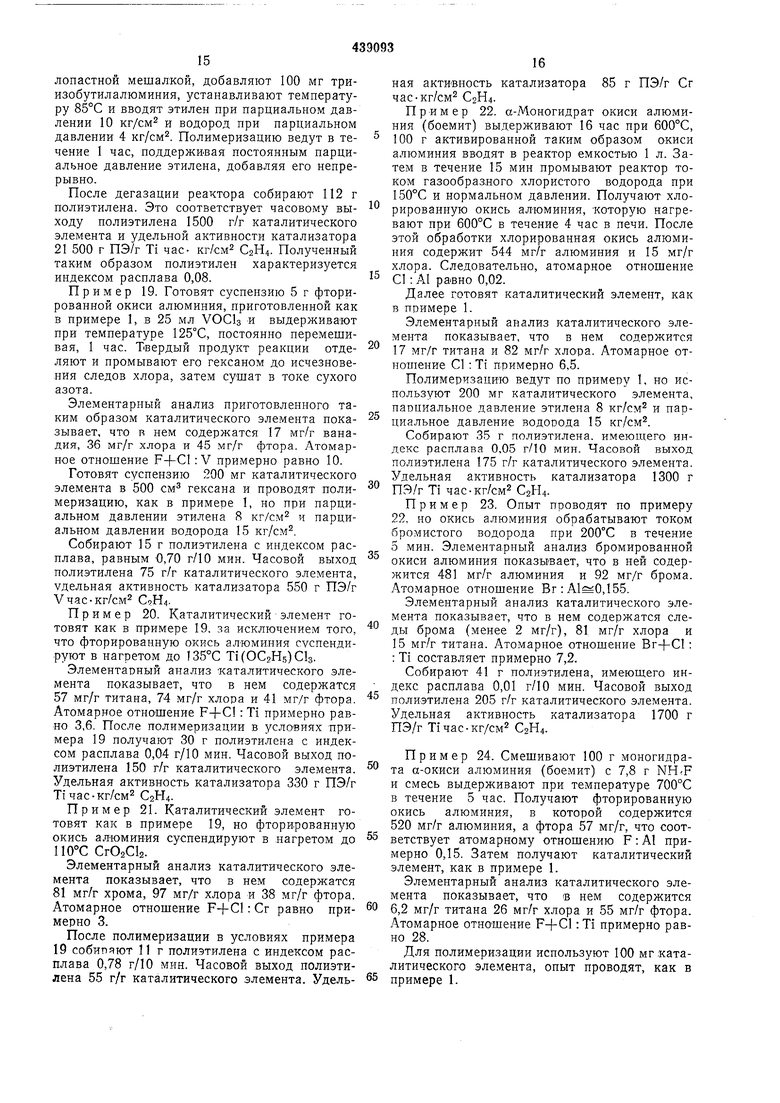

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиолефинов | 1973 |

|

SU452102A3 |

| Способ получения полиэтилена | 1973 |

|

SU541439A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU373949A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU433685A3 |

| Способ получения полиолефинов | 1970 |

|

SU438187A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU428610A3 |

| Способ получения полиолефинов | 1973 |

|

SU474993A3 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА, ПРЕДШЕСТВЕННИК ЭТОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ, СПОСОБ ПОЛУЧЕНИЯ ЭТОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ И СПОСОБ (СО)ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2145612C1 |

| Способполучения полиолефинов | 1974 |

|

SU635877A3 |

| Способ получения полиолефинов | 1972 |

|

SU484691A3 |

Из табл. 1 видно, что часовой выход полиэтилена достигает максимальной величины при атомарном отношении F: А1 во фторированной окиси алюминия от 0,10 до 0,15. При сравнении примеров 3-9 со сравнительным примером 2 видно, что и при соотношении ниже 0,10 и выше 0,15 часовая производительность каталитического элемента выше, чем в

случае использования каталитического элемента, приготовленного из негалоидированной окиси алюминия.

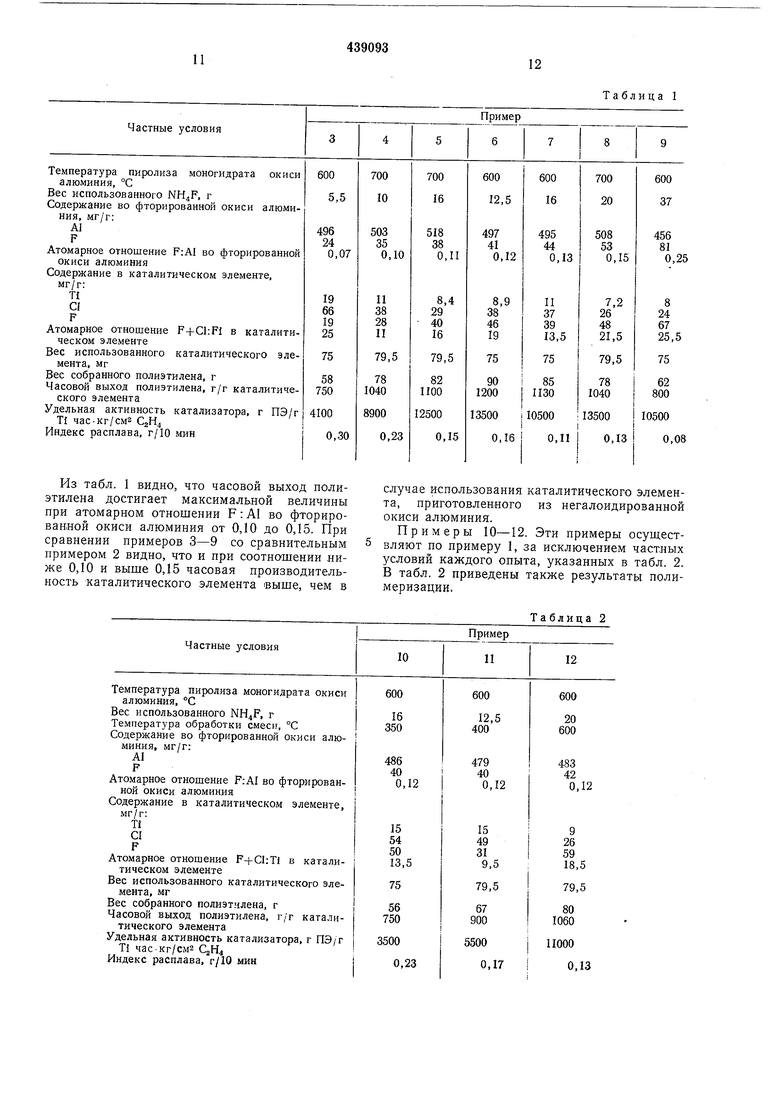

Примеры 10-12. Эти примеры осуществляют по примеру 1, за исключением частных условий каждого опыта, указанных в табл. 2. В табл. 2 приведены также результаты полимеризации.

Таблица 2

13

Эти опыты сравнивают с примером 6, в котором температура обработки смеси 500°С. Они показывают, что для одного и того же атомарного отношения F : А1 во фторированной окиси алюминия, часовая производительность повышается при достижении в зоне

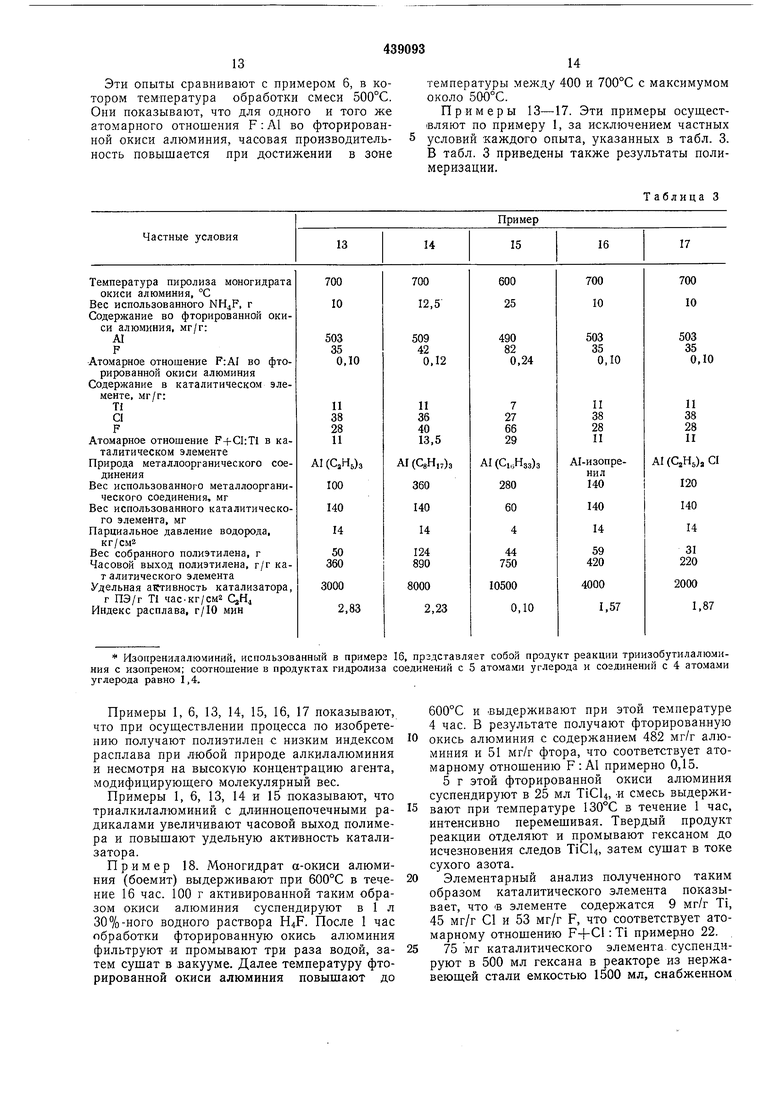

Изопранилалюминий, использованный в примерз 16, прэдставляет собой продукт реакции триизрбутилалюмнния с изопреном; соотношение в продуктах гидролиза соединений с 5 атомами углерода и согдинений с 4 атомами углерода равно 1,4.

Примеры 1, 6, 13, 14, 15, 16, 17 показывают, что при осуществлении процесса по изобретению получают полиэтилен с низким индексом расплава при любой природе алкилалюминия и несмотря на высокую концентрацию агента, модифицирующего молекулярный вес.

Примеры 1, 6, 13, 14 и 15 показывают, что триалкилалюминий с дл-инноцепочечными радикалами увеличивают часовой выход полимера и повышают удельную активность катализатора.

Пример 18. Моногидрат а-окиси алюминия (боемит) выдерживают при 600°С в течение 16 час. 100 г активированной таким образом окиси алюминия суспендируют в 1 л 30%-ного водного раствора . После 1 час обработки фторированную окись алюминия фильтруют и промывают три раза водой, затем сушат в вакууме. Далее температуру фторированной окиси алюминия повышают до

14

температуры между 400 и 700°С с максимумом около 500°С.

Примеры 13-17. Эти примеры осуш,ест1ВЛЯЮТ по примеру 1, за исключением частных условий каждого опыта, указанных в табл. 3. В табл. 3 приведены также результаты полимеризации.

Таблица 3

600°С и .выдерживают при этой температуре 4 час. В результате получают фторированную

окись алюминия с содержанием 482 мг/г алюминия и 51 мг/г фтора, что соответствует атомарному отношению F : А1 примерно 0,15.

5 г этой фторированной окиси алюминия суспендируют в 25 мл TiCU, -и смесь выдерживают при температуре 130°С в течение 1 час, интенсивно перемешивая. Твердый продукт реакции отделяют и промывают гексаном до исчезновения следов TiCU, затем сушат в токе сухого азота.

Элементарный анализ полученного таким образом каталитического элемента показывает, что В элементе содержатся 9 мг/г Ti, 45 мг/г С1 и 53 мг/г F, что соответствует атомарному отношению F+Cl: Ti примерно 22.

75 мг каталитического элемента.суспендируют в 500 мл гексана в реакторе из нержавеющей стали емкостью 1500 мл, снабженном

лопастной мешалкой, добавляют 100 мг триизобутилалюминия, устанавливают температуру 85°С и вводят этилен при парциальном давлении 10 кг/см и водород при парциальном давлении 4 кг/см. Полимеризацию ведут в течение 1 час, поддержИвая постоянным парциальное давление этилена, добавляя его непрерывно.

После дегазации реактора собирают 112 г полиэтилена. Это соответствует часовому выходу полиэтилена 1500 г/г каталитического элемента и удельной активности катализатора 21 500 г ПЭ/г Ti час- кг/см С2Н4. Полученный таким образом полиэтилен характеризуется индексом расплава 0,08.

Пример 19. Готовят суспензию 5 г фторированной окиси алюминия, приготовленной как в примере 1, в 25 мл VOCls и выдерживают при температуре 125°С, постоянно перемешивая, 1 час. Твердый продукт реакции отделяют и промывают его гексаном до исчезновения следов хлора, затем сушат в токе сухого азота.

Элементарный анализ приготовленного таким образом каталитического элемента показывает, что в нем содержатся 17 мг/г ванадия, 36 мг/г хлора и 45 мг/г фтора. Атомарное отношение F-|-C1 : V примерно равно 10.

Готовят суспензию 200 мг каталитического элемента в 500 см гексана и проводят полимеризацию, как в примере 1, но при парциальном давлении этилена 8 кг/см и парциальном давлении водорода 15 кг/см.

Собирают 15 г полиэтилена с индексом расплава, равным 0,70 г/10 мин. Часовой выход полиэтилена 75 г/г каталитического элемента, удельная активность катализатора 550 г ПЭ/г Учас-кг/см С5Н4.

Пример 20. Каталитический элемент готовят как в примере 19. за исключением того, что фторированную окись алюминия суспендируют в нагретом до 135°С Т1(ОС2Н5)С1з.

Элементарный анализ каталитического элемента показывает, что в нем содержатся 57 мг/г титана, 74 мг/г хлора и 41 мг/г фтора. Атомарное отношение F+C : Ti примерно равно 3,6. После полимеризации в условиях примера 19 получают 30 г полиэтилена с индексом расплава 0,04 г/10 мин. Часовой выход полиэтилена 150 г/г каталитического элемента. Удельная активность катализатора 330 г ПЭ/г Т{час-кг/см С2Н4.

Пример 21. Каталитический элемент готовят как в примере 19, но фторированную окись алюминия суспендируют в нагретом до 110°С СгОаСЬ.

Элементарный анализ каталитического элемента показывает, что в нем содержатся 81 мг/г хрома, 97 мг/г хлора и 38 мг/г фтора. Атомарное отношение F+C1: Сг равно примерно 3.

После полимеризации в условиях примера 19 собипяют 11 г полиэтилена с индексом расплава 0,78 г/10 мин. Часовой выход полиэтилена 55 г/г каталитического элемента. Удельная активность катализатора 85 г ПЭ/г Сг час-кг/см С2Н4.

Пример 22. а-Моногидрат окиси алюминия (боемит) выдерживают 16 час при 600°С, 100 г активированной таким образом окиси алюминия вводят в реактор емкостью 1 л. Затем в течение 15 мин промывают реактор током газообразного хлористого водорода при 150°С и нормальном давлении. Получают хлорированную окись алюминия, которую нагревают при 600°С в течение 4 час в печи. После этой обработки хлорированная окись алюминия содержит 544 мг/г алюминия и 15 мг/г хлора. Следовательно, ато.мар.ное отношение С1 : А1 равно 0,02.

Далее готовят каталитический элемент, как в примере 1.

Элементарный анализ каталитического элемента показывает, что в нем содержится 17 мг/г титана и 82 мг/г хлора. Атомарное отношение С1 : Ti примерно 6,5.

Полимеризацию ведут по примеру 1, но используют 200 мг каталитического элемента, парциальное давление этилена 8 кг/см и парциальное давление водорода 15 кг/см.

Собирают 35 г полиэтилена, имеющего индекс расплава 0,05 г/10 мин. Часовой выход полиэтилена 175 г/г каталитического элемента. Удельная активность катализатора 1300 г ПЭ/г Т1 час-кг/см2 С2Н4.

Пример 23. Опыт проводят по примеру 22. но окись алюминия обрабатывают током бромистого водорода при 200°С в течение 5 мин. Элементарный анализ бромированной окиси алюминия показывает, что в ней содержится 481 мг/г алюминия и 92 мг/г брома. Атомарное отношение Вг:А1 0,155.

Элементарный анализ каталитического элемента показывает, что в нем содержатся следы брома (менее 2 мг/г), 81 мг/г хлора и 15 мг/г титана. Атомарное отношение Br-j-CI : : Ti составляет примерно 7,2.

Собирают 41 г полиэтилена, имеющего индеке расплава 0,01 г/10 мин. Часовой выход

полиэтилена 205 г/г каталитического элемента.

Удельная активность катализатора 1700 г

ПЭ/г Т1час-кг/см2 С2Н4.

Пример 24. Смешивают 100 г моногидрата а-окиси алюминия (боемит) с 7,8 г н смесь выдерживают при температуре 700°С в течение 5 час. Получают фторированную окись алюминия, в которой содержится 520 мг/г алюминия, а фтора 57 мг/г, что соответствует атомарному отношению F: А1 примерно 0,15. Затем получают каталитический элемент, как в примере 1.

Элементарный анализ каталитического элемента показывает, что в нем содержится

6,2 мг/г титана 26 мг/г хлора и 55 мг/г фтора. Атомарное отношение F-f С1 :Ti примерно равно 28.

Для полимеризации используют 100 мг каталитического элемента, опыт проводят, как в

примере 1. Собирают 137 г полиэтилена с иидексом расплава 0,29 г/10 мин. Часовой выход полиэтилена 1370 г/г каталитического элемента, а удельная активность катализатора 22100 г ПЭ/г Ti час-кг/см2 С2Н4. Этот пример показывает, что активные каталитические элементы получают в случае, когда исходят из гидратов окиси алюминия и объединяют активирующую обработку с галоидирующей. Предмет изобретения 1. Способ получения полиолефинов полимеризацией а-олефинов, сополимеризацией их между собой и/или с диенами в растворе, суспензии или в газовой фазе при температуре от 20 до 120°С и давлении 1 -100 ат в присутствии катализатора, состоящего из металлооргаиических соединений металлов 1в, Па, Ив, IIIB или 1Ув группы и продукта реакции твердого неорганического носителя с соединениями переходных металлов IVa, Va или Via группы, отличающийся тем, что, с целью повышения выхода полимеров на единицу катализатора, в качестве носителя применяют галоидироваиную окись алюминия с атомарным отношением галоид: алюминий от 0,01 до 1. 2. Способ по п. 1, отличающийся тем, что, с целью регулирования молекулярного веса получаемых полимеров, процесс проводят в присутствии алкоголятов металлов IVa или Va группы.

Даты

1974-08-05—Публикация