1

Изобретение относится к области машиностроения.

Известны подшипники качения для высокооборотного ротора трубомашины, содержащие внутреннюю и наружную обоймы, между которыми размещены тела качения, причем наружная обойма выполнена с тангенциальными отверстиями, одни из которых наклонены в направлении вращения вала ротора, а другие - в противоположном направлении, и все указанные отверстия сообщены с одной стороны с зазором между наружной обоймой и опорой подщипника.

Цель изобретения - улучшение смазки подщипника.

Это достигается тем, что в предлагаемом подщипнике на внутренней и наружной обоймах со стороны тел качения выполнены соосно кольцевые канавки, а тангенциальные отверстия с другой стороны сообщены с кольцевой канавкой наружной обоймы. При этом тангенциальные отверстия, наклоненные в противоположном направлении относительно вращения вала ротора, расположены под углом к плоскости, проходящей через центры тел качения подщипника. Внутренняя обойма также выполнена с тангенциальными отверстиями, сообщенными с одной стороны с кольцевой канавкой внутренней обоймы, а с

другой - с зазором между валом и внутренней обоймой.

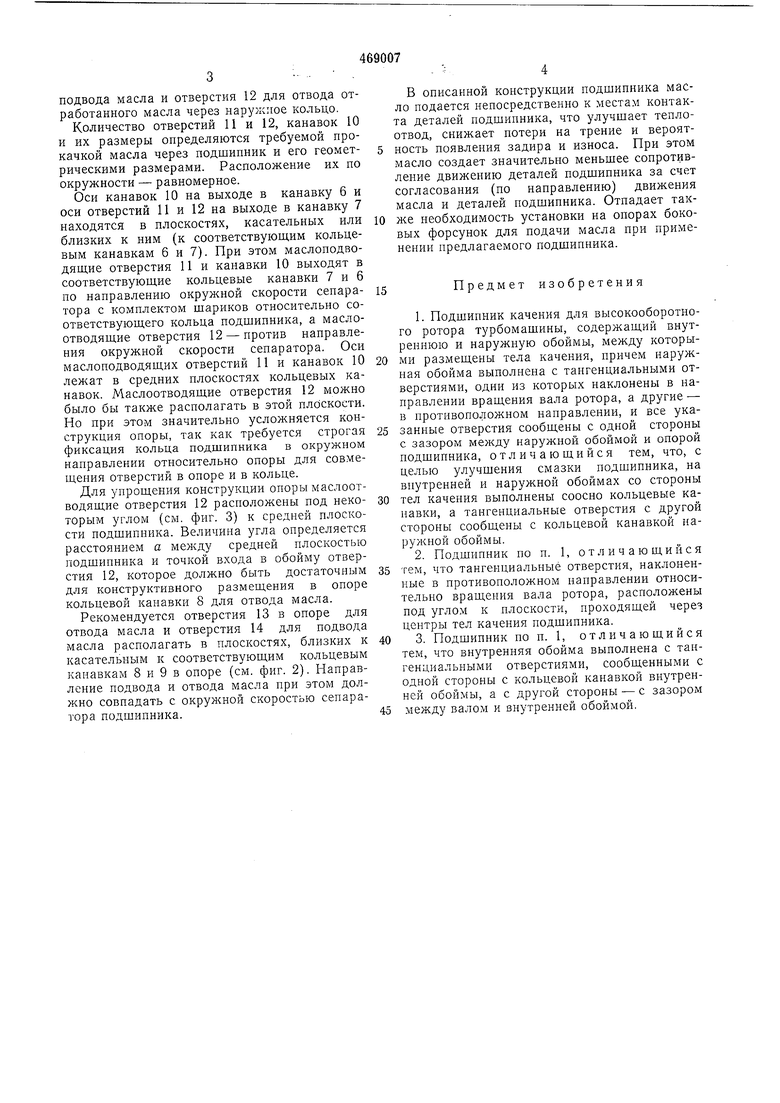

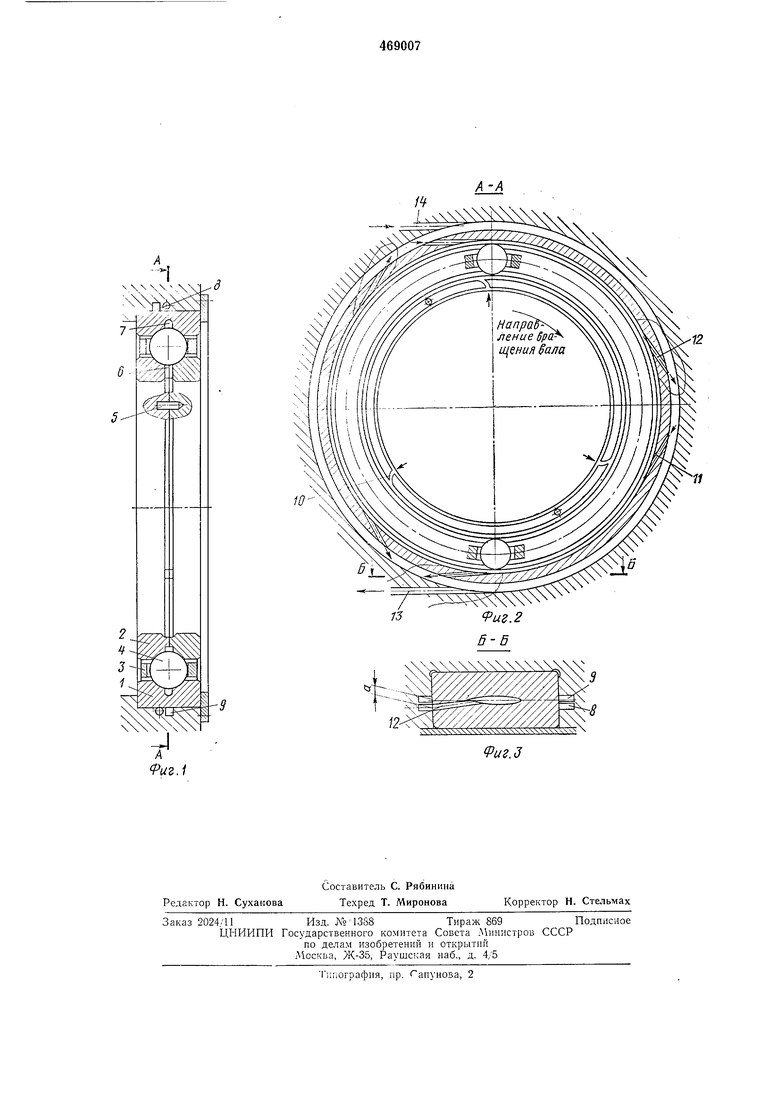

На фиг. 1 показан предлагаемый подщипник, установленный в опоре в осевом разрезе;

на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез но Б-Б на фиг. 2.

Подшипник состоит из наружной 1 и внутренней 2 обойм сепаратора 3 и шариков 4. При разъемных обоймах кольца могут фиксироваться относительно друг друга штифтами 5 для совмещения выполненных на соприкасающихся торцовых поверхностях канавок, образующих в собранном подщипнике отверстия для циркуляции масла. На желобах

внутренней и наружной обойм в средней плоскости выполнены соответственно кольцевые канавки 6 и 7. Форма и размеры канавок определяются величиной прокачки масла через нодщипник, диаметром шариков и углом контакта подщипиика.

В опоре выполнены кольцевые канавки 8 и 9.

На фиг. 2 и 3 показано относительное расположение каналов для циркуляции масла. В

канавку 6 выходят отверстия для подвода масла, образованные криволинейными канавками 10 на соприкасающихся торцовых поверхностях колец разъемной внзтренней обоймы. В канавку 7 выходят отверстия 11 для

подвода масла и отверстия 12 для отвода отработанного масла через наружное кольцо.

Количество отверстий И и 12, канавок 10 и их размеры онределяются требуемой нрокачкой масла через подшипник и его геометрическими размерами. Расположение их по окружности - равномерное.

Оси канавок 10 на выходе в канавку 6 и оси отверстий И и 12 на выходе в канавку 7 находятся в плоскостях, касательных или близких к ним (к соответствующим кольцевым канавкам 6 и 7). При этом маслоподводящие отверстия И и канавки 10 выходят в соответствующие кольцевые канавки 7 и 6 по направлению окружной скорости сепаратора с комплектом шариков относительно соответствующего кольца подшипника, а маслоотводящие отверстия 12 - против направления окружной скорости сепаратора. Оси маслоподводящих отверстий 11 и канавок 10 лежат в средних плоскостях кольцевых канавок. Маслоотводящие отверстия 12 можно было бы также располагать в этой плоскости. Но при этом значительно усложняется конструкция опоры, так как требуется строгая фиксация кольца подшипника в окружном направлении относительно опоры для совмещения отверстий в опоре и в кольце.

Для упрощения конструкции опоры маслоотводящие отверстия 12 расположены под некоторым углом (см. фиг. 3) к средней плоскости подшипника. Величина угла определяется расстоянием а между средней плоскостью подщипника и точкой входа в обойму отверстия 12, которое должно быть достаточным для конструктивного размещения в опоре кольцевой канавки 8 для отвода масла.

Рекомендуется отверстия 13 в опоре для отвода масла и отверстия 14 для подвода масла располагать в плоскостях, близких к касательным к соответствующим кольцевым канавкам 8 и 9 в опоре (см. фиг. 2). Направление подвода и отвода масла при этом должно совпадать с окружной скоростью сепаратора подшипника.

В описанной конструкции подшипника масло подается непосредственно к местам контакта деталей подшипника, что улучшает теплоотвод, снижает потери на трение и вероятность появления задира и износа. При этом масло создает значительно меньшее сопротивление движению деталей подшипника за счет согласования (по направлению) движения масла и деталей подшипника. Отпадает также необходимость установки на опорах боковых форсунок для подачи масла при применении предлагаемого подшипника.

Предмет изобретения

1. Подшипник качения для высокооборотного ротора турбомашины, содержащий внутреннюю и наружную обоймы, между которыми размещены тела качения, причем наружная обойма выполнена с тангенциальными отверстиями, одни из которых наклонены в направлении вращения вала ротора, а другие - в противоположном нанравлении, и все указанные отверстия сообщены с одной стороны с зазором между наружной обоймой и опорой подшипника, отличающийся тем, что, с целью улучшения смазки подшипника, на внутренней и наружной обоймах со стороны

тел качения выполнены соосно кольцевые канавки, а тангенциальные отверстия с другой стороны сообщены с кольцевой канавкой наружной обоймы. 2. Подшипник по п. 1, отличающийся

тем, что тангенциальные отверстия, наклоненные в противоположном направлении относительно вращения вала ротора, расположены под углом к плоскости, проходящей через центры тел качения подщипника.

3. Подшипник по п. 1, отличающийся тем, что внутренняя обойма выполнена с тангенциальными отверстиями, сообщенными с одной стороны с кольцевой канавкой внутренней обоймы, а с другой стороны - с зазором

между валом и внутренней обоймой.

..3

| название | год | авторы | номер документа |

|---|---|---|---|

| Межроторная опора газотурбинного двигателя | 2015 |

|

RU2608512C2 |

| Межроторная опора газотурбинного двигателя | 2014 |

|

RU2609887C2 |

| СПОСОБ ПОДАЧИ МАСЛА В МЕЖРОТОРНЫЙ ПОДШИПНИК ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2613964C1 |

| ОПОРА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414612C1 |

| ОПОРА РОТОРА ТУРБОМАШИНЫ | 2013 |

|

RU2535801C1 |

| ОПОРА ДВУХРОТОРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2450140C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 1971 |

|

SU298138A1 |

| МЕЖРОТОРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2265742C1 |

| ПЕРЕДНЯЯ ОПОРА ТУРБИНЫ НИЗКОГО ДАВЛЕНИЯ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2312997C2 |

| УЗЕЛ ВЫСОКООБОРОТНОЙ ШЕСТЕРНИ РЕДУКТОРА ВЕТРОДВИГАТЕЛЯ | 1999 |

|

RU2150022C1 |

Авторы

Даты

1975-04-30—Публикация

1973-01-12—Подача