Изобретение относится к опорам для вращающихся с большой окружной скоростью роторов газотурбинных двигателей (ГТД), а именно к устройствам смазки радиальных роликоподшипников, и может использоваться для смазки работающих в тяжелых условиях межроторных роликоподшипников.

Известна опора ротора газотурбинного двигателя, содержащая радиальный роликоподшипник, внутренняя обойма которого установлена на валу ротора с образованием масляных каналов между ней и валом, причем у масляных каналов входы через радиальные маслоподводящие отверстия, выполненные в стенке вала напротив средней части внутренней обоймы, соединены с внутренней поверхностью вала, образующей масляную ванну, а выходы с двух сторон внутренней обоймы роликоподшипника сообщены с форсуночными отверстиями (см. патент РФ №2144995, МПК F02C 7/06, опубл. 27.01.2000). Кроме того, с двух сторон внутренней обоймы подшипника имеются дополнительные радиальные отверстия для подвода масла непосредственно к форсуночным отверстиям. Масло на охлаждение подшипника из форсунки подается в масляную ванну, образованную на внутренней поверхности вала. Из масляной ванны часть масла через радиальные маслоподводящие отверстия, выполненные в стенке вала напротив средней части внутренней обоймы, попадает на охлаждение внутренней обоймы подшипника. Другая часть масла через отверстия, расположенные с двух боков внутренней обоймы подшипника, попадает в масляные коллекторы и далее вместе с маслом, прошедшим через масляные каналы между валом и внутренней обоймой подшипника, направляется в форсуночные отверстия с двух сторон подшипника и охлаждает сепаратор и остальные части подшипника.

На ГТД расход масла, подаваемый на смазку и охлаждение подшипников, по частоте вращения роторов практически не меняется. Это приводит к тому, что величину расхода масла выбирают по максимальному режиму работы ГТД. Но в этом случае на режимах между «малым газом» и максимальным расход масла будет избыточным. Из общей теории охлаждения подшипников качения известно, что для конкретной конструкции подшипника и частоты вращения вала существует оптимум по величине расхода масла, при котором происходит минимальное тепловыделение и подогрев масла. Поэтому в техническом решении по патенту РФ №2144995 чрезмерный расход масла, подаваемый на подшипник на частотах вращения ротора меньше максимального, приводит к дополнительному тепловыделению и увеличению температуры масла по сравнению с оптимальной подачей масла. Другим недостатком вышеуказанного решения является то, что на режимах, близких к максимальному, под действием центробежных сил происходит частичный разворот струек масла, подаваемых из форсуночных отверстий, в радиальном направлении. В результате этого масло не полностью попадает в зону роликов и сепаратора, что ухудшает охлаждение подшипника, его надежность и ресурс работы.

Задача изобретения - уменьшение подогрева масла в подшипнике на режимах ниже максимального.

Указанная задача достигается тем, что в опоре ротора газотурбинного двигателя, содержащем радиальный роликоподшипник, внутренняя обойма которого установлена на валу ротора с образованием масляных каналов между ней и валом, причем у масляных каналов входы через радиальные маслоподводящие отверстия, выполненные в стенке вала напротив средней части внутренней обоймы, соединены с внутренней маслоподводящей поверхностью вала, а выходы с двух сторон внутренней обоймы роликоподшипника сообщены с форсуночными отверстиями, по направлению движения масла за радиальными маслоподводящими отверстиями в стенке вала выполнены дополнительные отверстия для перепуска масла мимо подшипника, входы которых размещены на внутренней маслоподводящей поверхности вала.

Кроме того, масляные каналы между внутренней обоймой подшипника и валом могут быть выполнены в виде отдельных продольных каналов, развернутых к продольной оси вала под углом 60-75°, а для валов со шлицами на их внутренней поверхности внутренняя маслоподводящая поверхность может быть образована поверхностью на месте, по меньшей мере, 3-х сфрезерованных и равномерно распределенных по окружности шлицов.

Дополнительной задачей изобретения является улучшение охлаждения подшипника на максимальных и близких к ним режимах, для чего форсуночные отверстия могут быть образованы во внутренней обойме подшипника и выполнены под углом 45-90° к продольной оси ротора.

Новизна изобретения заключается в том, что по направлению движения масла за радиальными маслоподводящими отверстиями в стенке вала выполнены дополнительные отверстия для перепуска масла мимо подшипника, входы которых размещены на внутренней маслоподводящей поверхности вала. Новым является и то, что форсуночные отверстия могут быть образованы во внутренней обойме подшипника и выполнены под углом 45-90° к продольной оси ротора, а масляные каналы между внутренней обоймой подшипника и валом выполнены в виде отдельных продольных каналов, развернутых к продольной оси вала под углом 60-75°. Кроме того, для валов со шлицами на их внутренней поверхности внутренняя маслоподводящая поверхность может быть образована поверхностью на месте, по меньшей мере, 3-х сфрезерованных и равномерно распределенных по окружности шлицов.

Выполнение по направлению движения масла за радиальными маслоподводящими отверстиями в стенке вала дополнительных отверстий для перепуска масла мимо подшипника, входы которых размещены на внутренней поверхности вала, позволяет на режимах с частотой вращения вала, меньшей максимальной, доходить части масла до дополнительных отверстий и не попадать на охлаждение подшипника. Таким образом, на этих режимах на подшипник попадает ровно столько масла, сколько нужно для его смазки и охлаждения, а «лишнее» масло перепускается мимо, не подвергаясь излишнему нагреву. Таким образом, общая температура масла на выходе из опоры снижается.

Формирование форсуночных отверстий во внутренней обойме подшипника и выполнение их под углом 45-90° к продольной оси ротора позволяет улучшить охлаждения подшипника на максимальных и близких к ним режимах за счет подачи масла непосредственно в зону сепаратора и роликов.

Выполнение масляных каналов между внутренней обоймой подшипника и валом в виде отдельных продольных каналов, развернутых к продольной оси вала под углом 60-75°, позволяет роликам все время находиться над выступами, образующими канавки, что уменьшает вибрацию ротора.

Использование для валов со шлицами на их внутренней поверхности в качестве внутренней маслоподводящей поверхности поверхности на месте, по меньшей мере, 3-х сфрезерованных, равномерно расположенных по окружности шлицов также снижает подогрев масла, так как снижается гидравлическое сопротивление этого участка вала по сравнению с валом, где эти шлицы были бы оставлены.

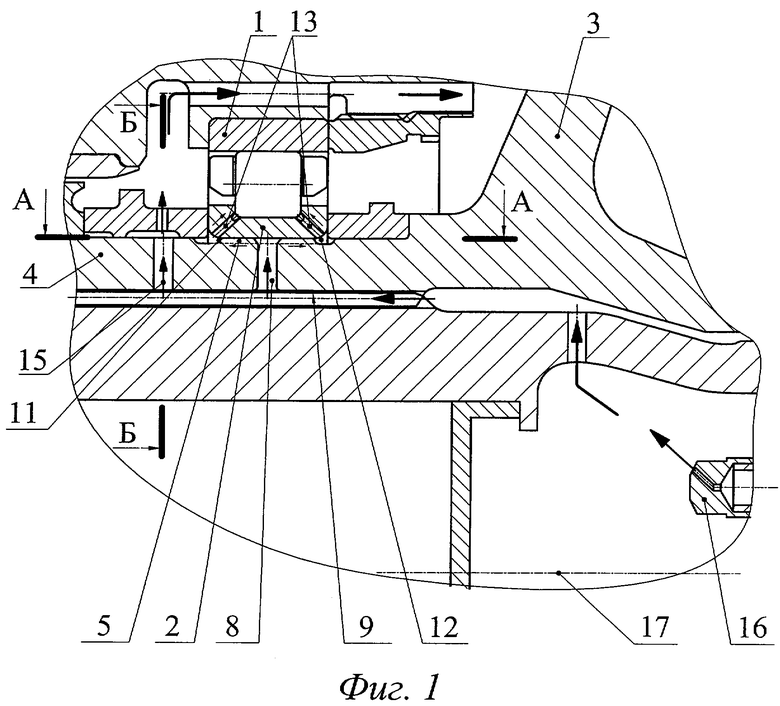

На фиг.1 показан продольный разрез опоры ГТД;

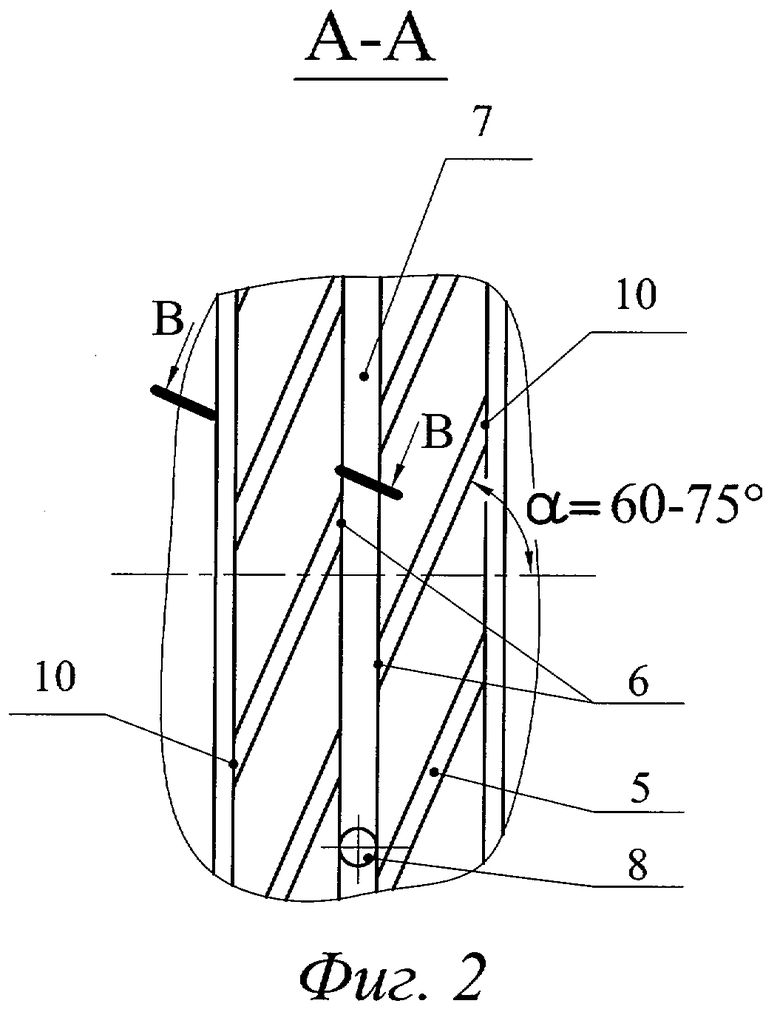

на фиг.2 показан вид сверху на масляные каналы и маслоподводящие отверстия, выполненные в стенке вала;

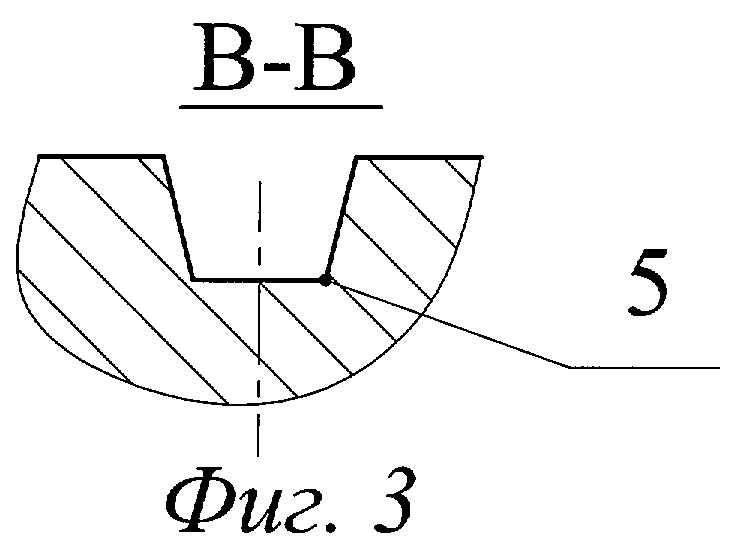

на фиг.3 показано поперечное сечение масляного канала на валу;

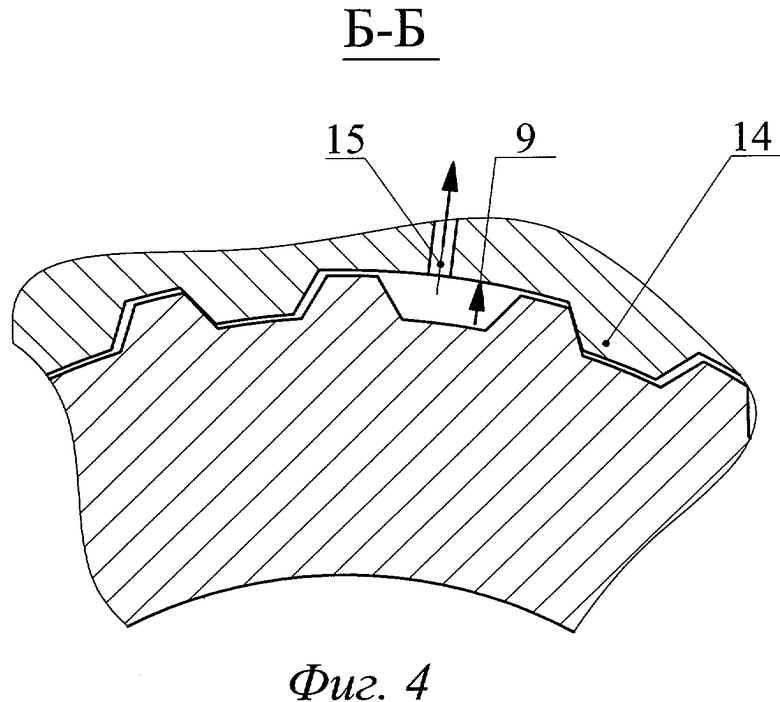

на фиг.4 - поперечный разрез по отверстиям перепуска;

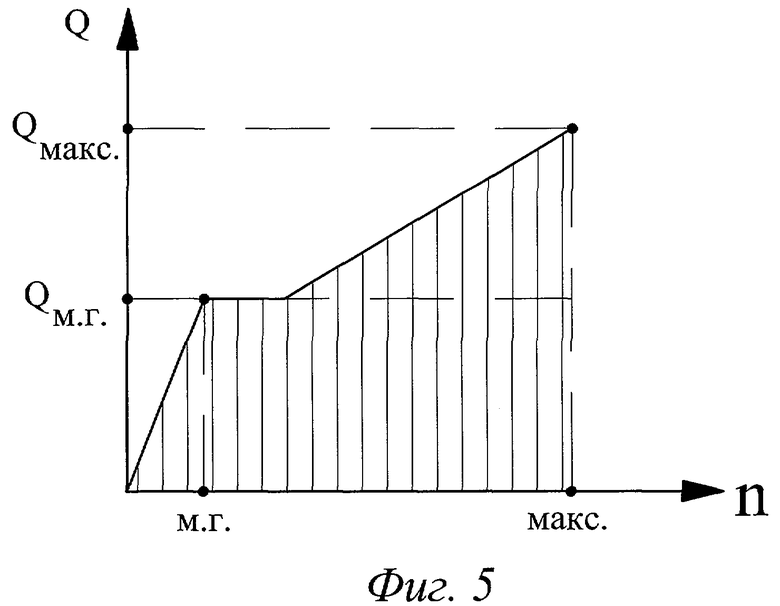

На фиг.5 показан график изменения потребного расхода масла на охлаждение подшипника в зависимости от частоты вращения ротора.

Опора ротора газотурбинного двигателя содержит радиальный роликоподшипник 1, внутренняя обойма 2 которого установлена на валу 3 ротора 4 с образованием масляных каналов 5 между ней и валом 3, причем у масляных каналов 5 входы 6 через проточку 7 на валу 3 и радиальные маслоподводящие отверстия 8 в стенке вала 3 напротив средней части внутренней обоймы 2 соединены с внутренней поверхностью 9 вала 3, а выходы 10 через две кольцевые канавки 11 и 12 с двух сторон внутренней обоймы 2 роликоподшипника сообщены с форсуночными отверстиями 13. Для случая когда вал изнутри снабжен шлицами, внутренняя поверхность 9 вала 3, служащая для подвода масла, образована поверхностью на месте 3-х сфрезерованных, равномерно распределенных по окружности шлицов 14. По направлению движения масла за радиальными маслоподводящими отверстиями 8 в стенке вала 3 выполнены дополнительные отверстия 15 для перепуска масла мимо подшипника, входы которых сообщены с внутренней маслоподводящей поверхностью 9 вала 3. Для подвода масла внутрь вала 3 служит форсунка 16.

Наиболее оптимально с точки зрения охлаждения подшипника выполнение форсуночных отверстий 13 во внутренней обойме 2 подшипника под углом 45-90° к продольной оси 17 ротора.

Для уменьшения вибраций ротора масляные продольные канавки 5 между внутренней обоймой 2 подшипника и валом 3 выполнены трапециевидными и развернуты к продольной оси 16 вала 3 под углом α=60-75°.

Опора работает следующим образом.

Масло из форсунки 16 с максимальным расходом Qmax, задаваемым по максимальному режиму работы ГТД (см. фиг.5), подается внутрь вала 3 и поступает на внутреннюю маслоподводяшую поверхность 9 вала 3. На режимах, меньших максимального, форсуночные отверстия 13 способны пропустить через себя на охлаждение подшипника только часть масла в соответствии с зависимостью на фиг.5. Так, на оборотах ротора nмг, на охлаждение подшипника требуется расход Qмг, а остальное масло с расходом Q=Qmax-Qмг по внутренней маслоподводящей поверхности 9 вала 3 двигается дальше и поступает в отверстия 16, по которым перепускается мимо подшипника 2 и поступает на откачивающий насос. Таким образом, на этих режимах масло не подвергается нагреву на подшипнике и поступает в бак из опоры более холодным. На максимальном режиме форсуночные отверстия 13 могут пропустить весь расход и на перепуск масло уже не поступает.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ДВУХРОТОРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2450140C1 |

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2144995C1 |

| ПЕРЕДНЯЯ ОПОРА ТУРБИНЫ НИЗКОГО ДАВЛЕНИЯ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2312997C2 |

| МЕЖРОТОРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2265742C1 |

| СПОСОБ ПОДАЧИ МАСЛА В МЕЖРОТОРНЫЙ ПОДШИПНИК ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2613964C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2153611C1 |

| УЗЕЛ ОПОРЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2293193C1 |

| ТУРБИНА ДВУХРОТОРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2534339C1 |

| Межроторная опора газотурбинного двигателя | 2015 |

|

RU2608512C2 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ПОДШИПНИКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО СБОРКИ | 2006 |

|

RU2349776C2 |

Опора ротора газотурбинного двигателя относится к устройствам смазки радиальных роликоподшипников роторов, вращающихся с большой окружной скоростью, и может использоваться для смазки работающих в тяжелых условиях межроторных роликоподшипников, и служит для уменьшения подогрева масла в подшипнике на режимах ниже максимального, и, дополнительно, служит для улучшения охлаждения подшипника на максимальных и близких к ним режимах. Опора ротора газотурбинного двигателя содержит радиальный роликоподшипник, внутренняя обойма которого установлена на валу ротора с образованием масляных каналов между ней и валом, причем у масляных каналов входы через радиальные маслоподводящие отверстия, выполненные в стенке вала напротив средней части внутренней обоймы, соединены с внутренней поверхностью вала, а выходы с двух сторон внутренней обоймы роликоподшипника сообщены с форсуночными отверстиями, а по направлению движения масла за радиальными маслоподводящими отверстиями в стенке вала выполнены дополнительные отверстия для перепуска масла мимо подшипника, входы которых размещены на внутренней маслоподводящей поверхности вала. Для улучшения охлаждения подшипника на максимальных и близких к ним режимах форсуночные отверстия могут быть образованы во внутренней обойме подшипника и выполнены под углом 45-90° к продольной оси ротора. Для снижения вибраций ротора масляные каналы между внутренней обоймой подшипника и валом могут быть выполнены в виде отдельных продольных трапециевидных канавок, развернутых к продольной оси вала под углом 60-75°. Для валов со шлицами на их внутренней поверхности внутренняя маслоподводящая поверхность образована поверхностью на месте, по меньшей мере, 3-х сфрезерованных шлицов. 4 з.п. ф-лы, 5 ил.

1. Опора ротора газотурбинного двигателя, содержащая радиальный роликоподшипник, внутренняя обойма которого установлена на валу ротора с образованием масляных каналов между ней и валом, причем у масляных каналов входы через радиальные маслоподводящие отверстия, выполненные в стенке вала напротив средней части внутренней обоймы, соединены с внутренней маслоподводящей поверхностью вала, а выходы с двух сторон внутренней обоймы роликоподшипника сообщены с форсуночными отверстиями, отличающаяся тем, что по направлению движения масла за радиальными маслоподводящими отверстиями в стенке вала выполнены дополнительные отверстия для перепуска масла мимо подшипника, входы которых размещены на внутренней маслоподводящей поверхности вала.

2. Опора ротора газотурбинного двигателя по п.1, отличающаяся тем, что форсуночные отверстия образованы во внутренней обойме подшипника.

3. Опора ротора газотурбинного двигателя по п.1, отличающаяся тем, что форсуночные отверстия выполнены под углом 45-90° к продольной оси ротора.

4. Опора ротора газотурбинного двигателя по п.1, отличающаяся тем, что масляные каналы между внутренней обоймой подшипника и валом выполнены в виде отдельных продольных трапецевидных канавок, развернутых к продольной оси вала под углом 60-75°.

5. Опора ротора газотурбинного двигателя по п.1, отличающаяся тем, что для валов со шлицами на их внутренней поверхности - внутренняя маслоподводящая поверхность образована поверхностью на месте, по меньшей мере, 3-х сфрезерованных шлицев.

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2144995C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ МАСЛОСИСТЕМОЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2287074C2 |

| ПЕРЕДНЯЯ ОПОРА ТУРБИНЫ НИЗКОГО ДАВЛЕНИЯ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2312997C2 |

| ОПОРА ДВУХРОТОРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2219359C1 |

| US 5150251 A, 03.11.1992 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ФИЛЬТРОВ ОТ САЖИ (ВАРИАНТЫ) | 1992 |

|

RU2090764C1 |

Авторы

Даты

2011-03-20—Публикация

2009-08-26—Подача