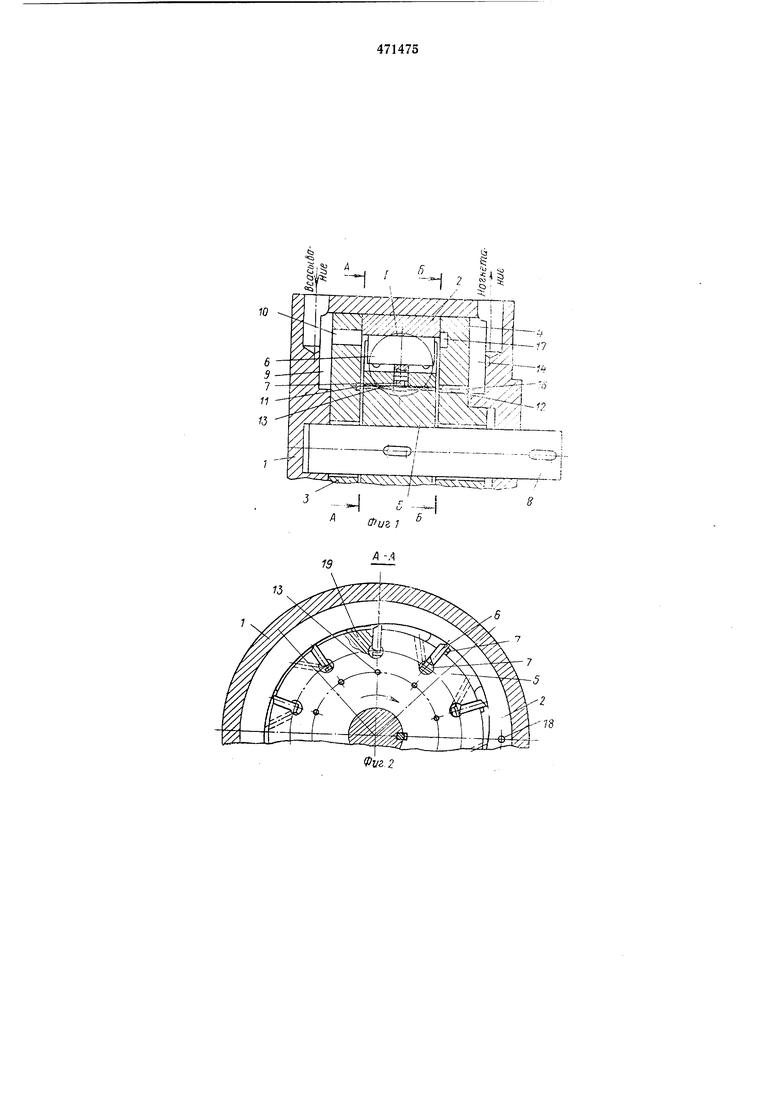

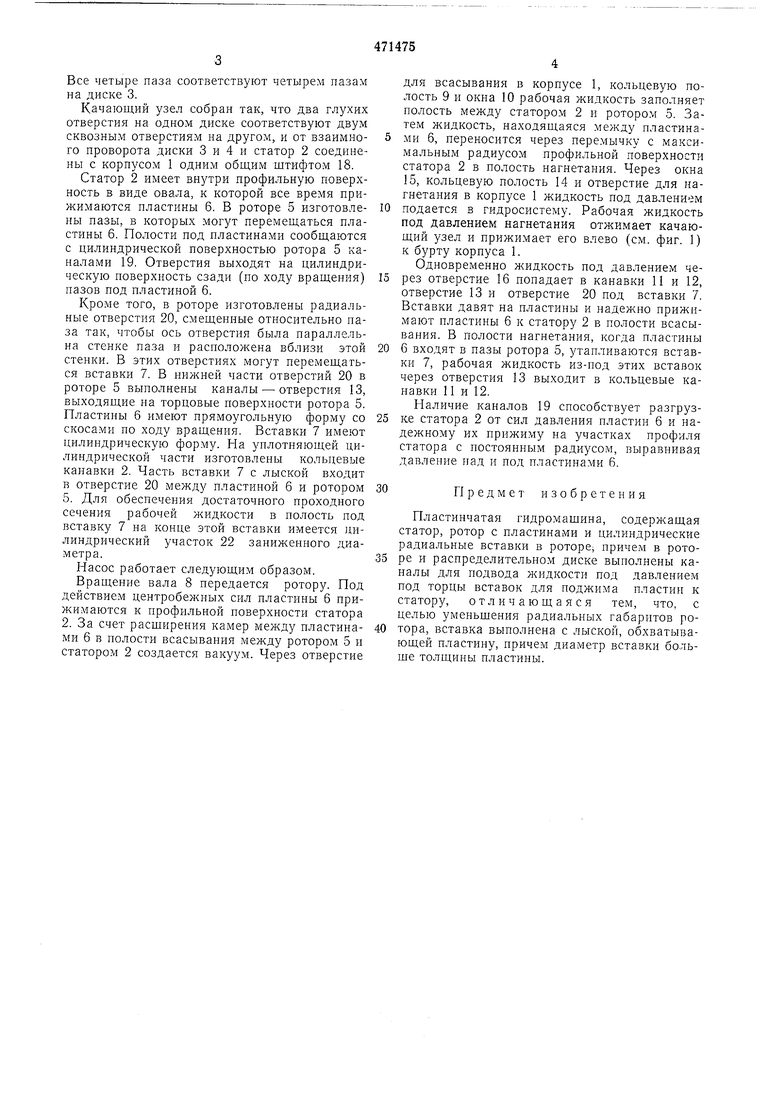

Все четыре паза соответствуют четырем пазам на диске 3.

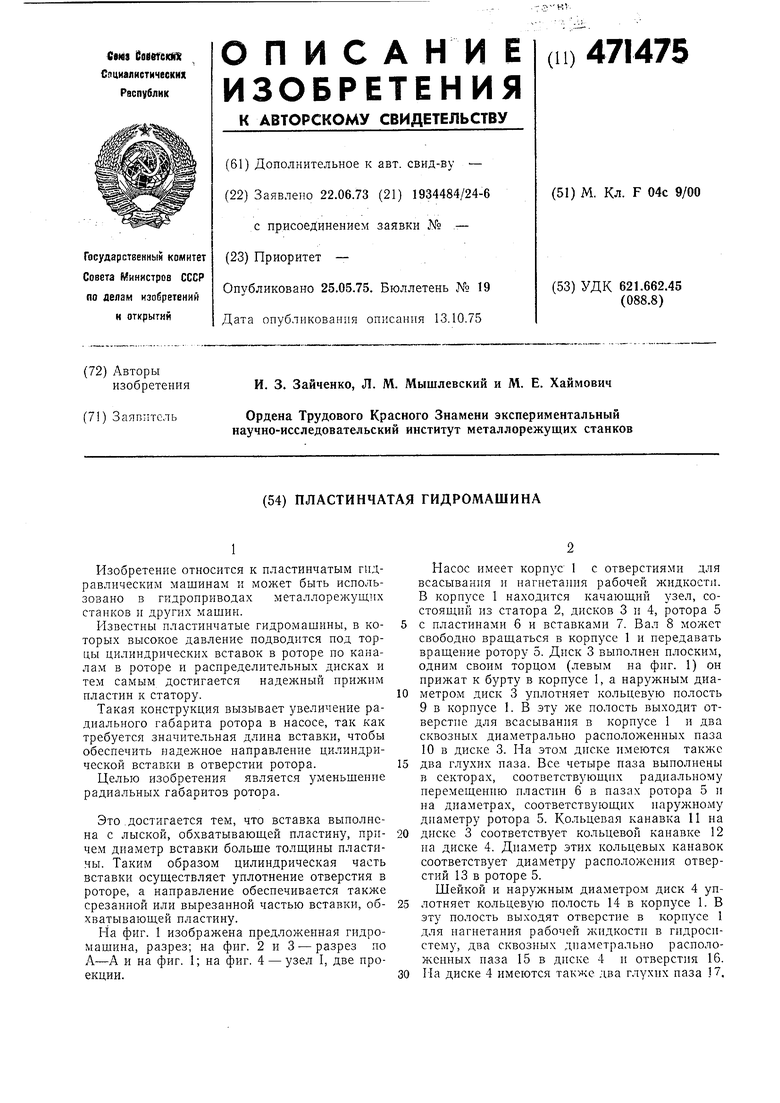

Качающий узел собран так, что два глухих отверстия на одном диске соответствуют двум сквозным отверстиям на другом, и от взаимного проворота диски 3 и 4 и статор 2 соединены с корпусом 1 одним общим штифтом 18.

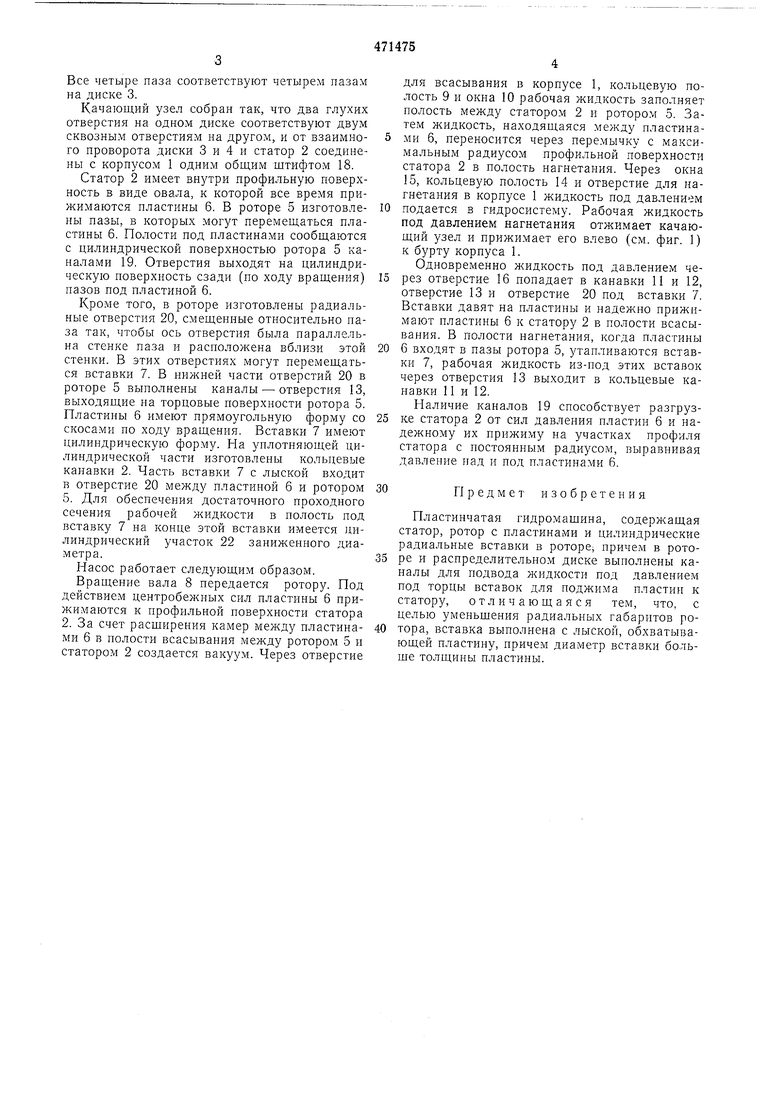

Статор 2 имеет внутри профильную поверхность в виде овала, к которой все время прижимаются пластины 6. В роторе 5 изготовлены пазы, в которых могут перемещаться пластины 6. Полости под пластинами сообщаются с цилиндрической поверхностью ротора 5 каналами 19. Отверстия выходят на цилиндрическую поверхность сзади (по ходу вращения) пазов под пластиной 6.

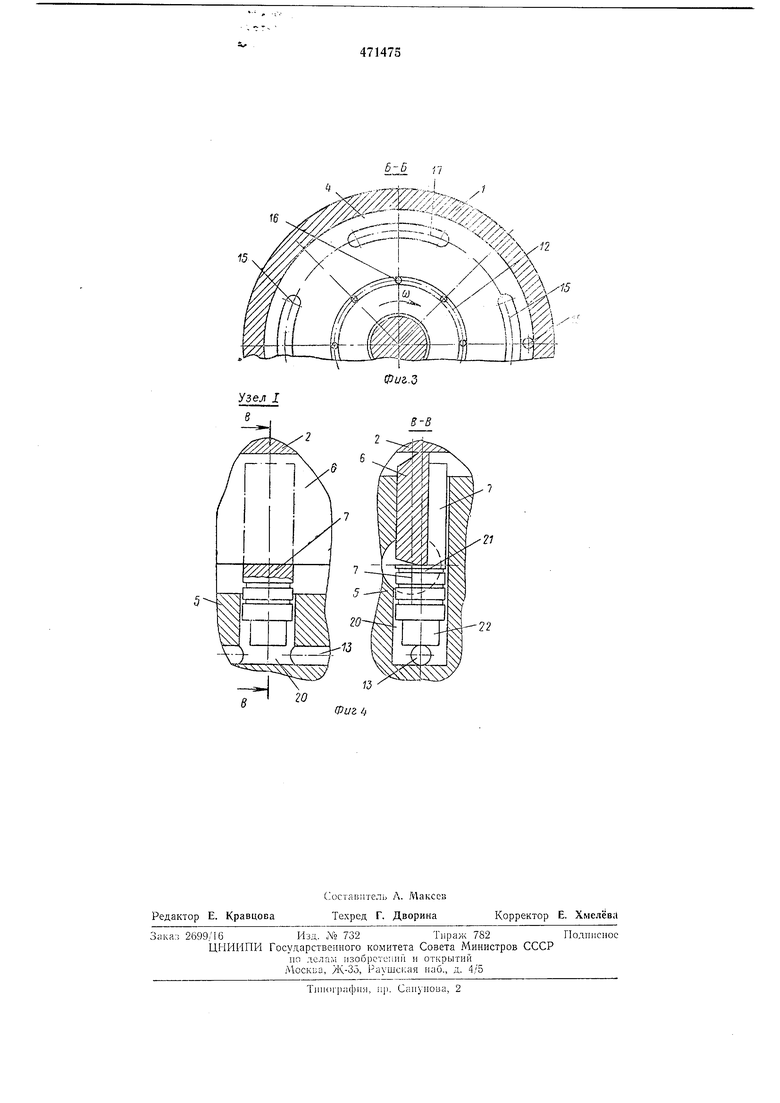

Кроме того, в роторе изготовлены радиальные отверстия 20, смещенные относительно паза так, чтобы ось отверстия была параллельна стенке паза и расположена вблизи этой стенки. В этих отверстиях могут перемещаться вставки 7. В нижней части отверстий 20 в роторе 5 выполнены каналы - отверстия 13, выходящие на торцовые поверхности ротора 5. Пластины 6 имеют прямоугольную форму со скосами по ходу вращения. Вставки 7 имеют цилинлТ,рическую форму. Па уплотняющей цилиндрической части изготовлены кольцевые канавки 2. Часть вставки 7 с лыской входит в отверстие 20 между пластиной 6 и ротором 5. Для обеспечения достаточного проходного сечения рабочей жидкости в полость под вставку 7 на конце этой вставки имеется цилиндрический участок 22 заниженного диаметра.

Пасос работает следующим образом.

Вращение вала 8 передается ротору. Под действием центробежных сил пластины б прижимаются к профильной поверхности статора 2. За счет расщирения камер между пластинами 6 в полости всасывания между ротором 5 и статором 2 создается вакуум. Через отверстие

для всасывания в корпусе 1, кольцевую полость 9 и окна 10 рабочая жидкость заполняет полость между статором 2 и ротором 5. Затем жидкость, находящаяся между пластинами 6, переносится через перемычку с максимальным радиусом профильной поверхности статора 2 в полость нагнетания. Через окна 15, кольцевую полость 14 и отверстие для нагнетания в корпусе 1 жидкость под давлением

подается в гидросистему. Рабочая жидкость под давлением нагнетания отжимает качающий узел и прижимает его влево (см. фиг. 1) к бурту корпуса 1.

Одновременно жидкость под давлением через отверстие 16 попадает в канавки 11 и 12, отверстие 13 и отверстие 20 под вставки 1, Вставки давят на пластины и надежно прижимают пластины 6 к статору 2 в полости всасывания. В полости нагнетания, когда пластины

6 входят в пазы ротора 5, затапливаются вставки 7, рабочая жидкость из-иод этих вставок через отверстия 13 выходит в кольцевые канавки 11 и 12. Паличие каналов 19 способствует разгрузке статора 2 от сил давления пластин 6 и надежному их прижиму на участках профиля статора с постоянным радиусом, выравнивая давление над и под пластинами 6.

Предмет изобретения

Пластинчатая гидромащина, содержащая статор, ротор с пластинами и цилиндрические радиальные вставки в роторе, причем в роторе и распределительном диске выполнены каналы для подвода жидкости под давлением под торцы вставок для поджима пластин к статору, отличающаяся тем, что, с целью уменьщения радиальных габаритов ротора, вставка выполнена с лыской, обхватывающей пластину, причем диаметр вставки больше толщины пластины.

13

18

Узел I

Фиг 4i

д-Б

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Плпстичная гидромашина | 1975 |

|

SU567845A1 |

| Пластинчатая гидромашина | 1973 |

|

SU561008A1 |

| Пластинчатый насос | 1976 |

|

SU591613A1 |

| Шиберная гидромашина | 1974 |

|

SU567843A1 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ (варианты) | 2017 |

|

RU2643886C1 |

| Пластинчатый насос | 1971 |

|

SU463807A1 |

| Коловратный насос | 1950 |

|

SU93932A1 |

| Пластинчатая гидромашина | 1979 |

|

SU848753A1 |

| ШИБЕРНЫЙ НАСОС | 1970 |

|

SU282066A1 |

| Пластинчатый гидромотор | 1977 |

|

SU857511A1 |

Авторы

Даты

1975-05-25—Публикация

1973-06-22—Подача