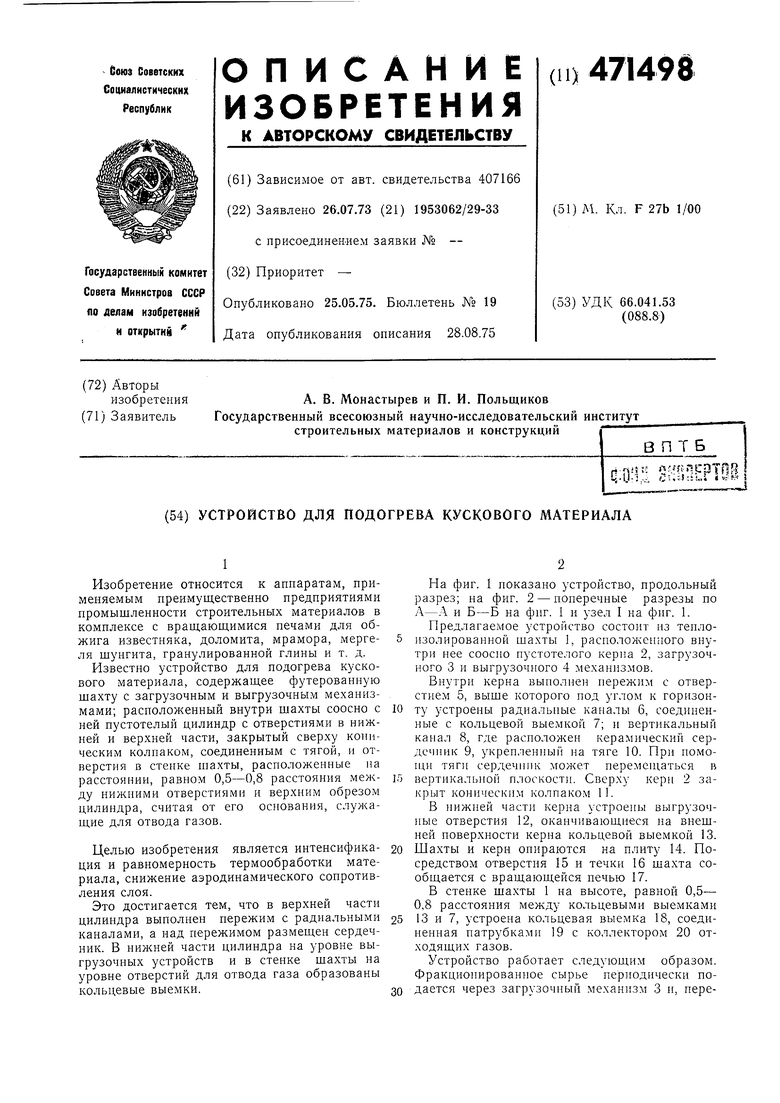

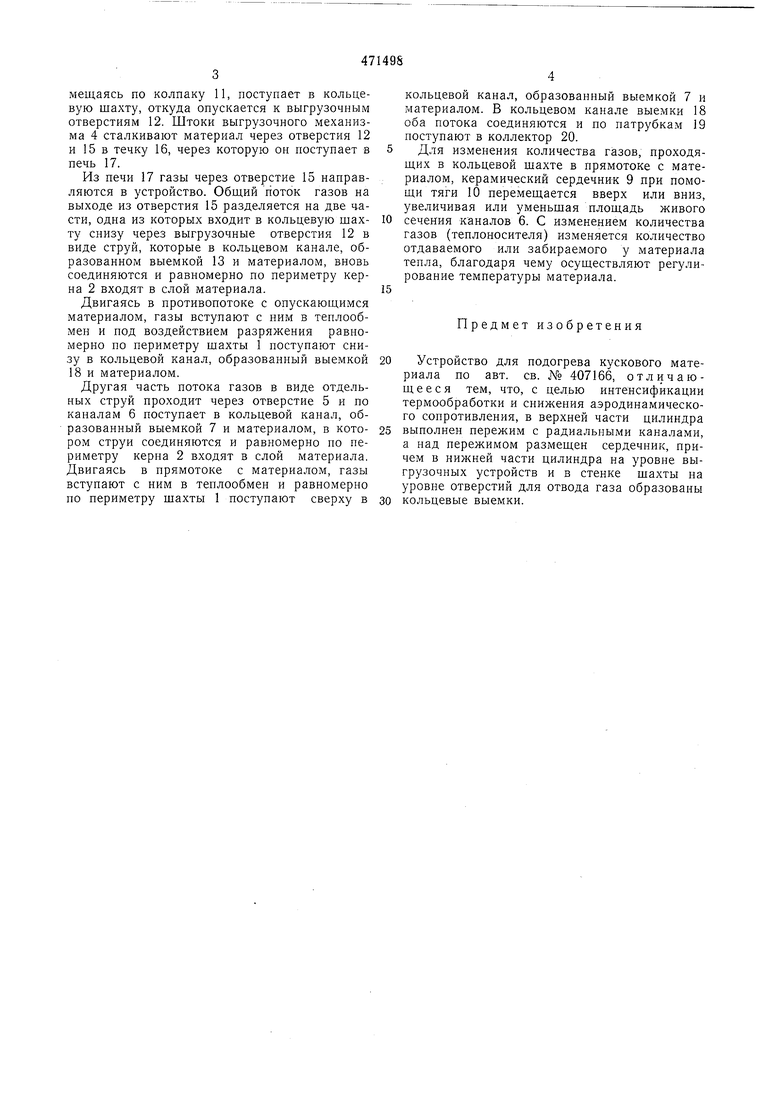

мещаясь по колпаку 11, поступает в кольцевую шахту, откуда опускается к выгрузочпым отверстиям 12. Штоки выгрузочного механизма 4 сталкивают материал через отверстия 12 и 15 в течку 16, через которую ои поступает в печь 17.

Из печи 17 газы через отверстие 15 направляются в устройство. Общий поток газов на выходе из отверстия 15 разделяется на две части, одна из которых входит в кольцевую шахту снизу через выгрузочные отверстия 12 в виде струй, которые в кольцевом канале, образованном выемкой 13 и материалом, вновь соединяются и равномерно по периметру керна 2 входят в слой материала.

Двигаясь в противопотоке с опускающимся материалом, газы вступают с пим в теплообмен и под воздействием разряжения равномерно по периметру щахты 1 поступают снизу в кольцевой канал, образованный выемкой 18 и материалом.

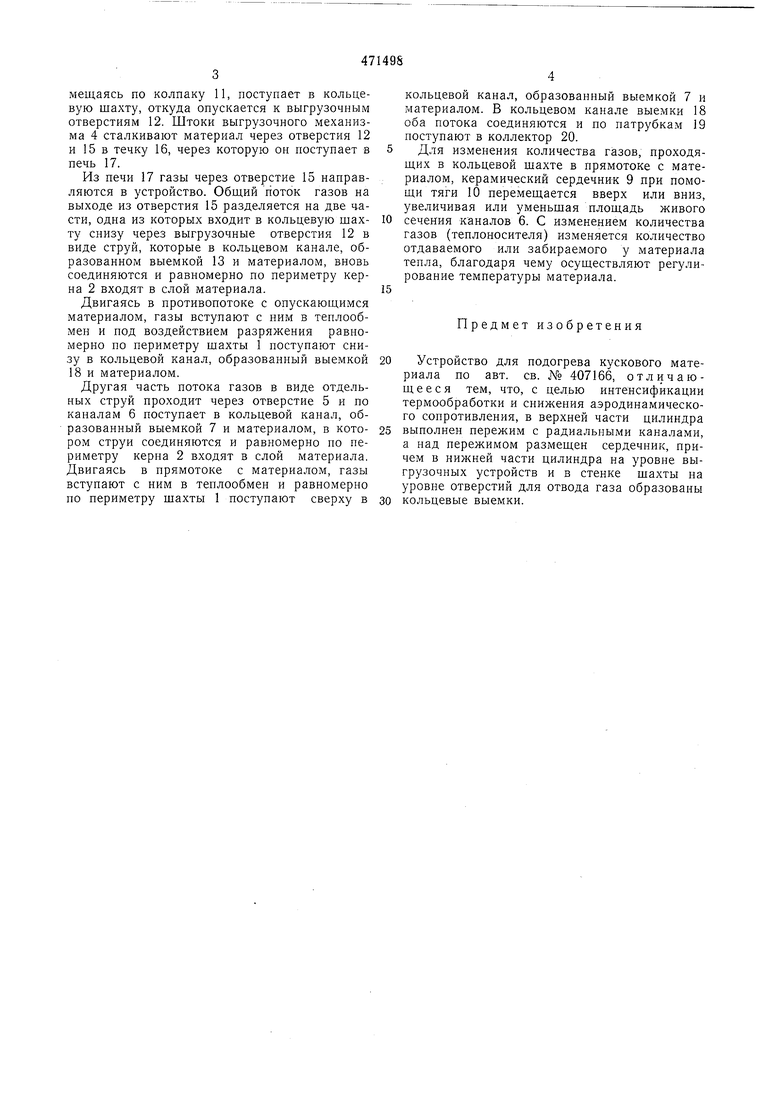

Другая часть потока газов в виде отдельных струй проходит через отверстие 5 и по каналам 6 поступает в кольцевой канал, образованный выемкой 7 и материалом, в котором струи соединяются и равномерно по периметру керпа 2 входят в слой материала. Двигаясь в прямотоке с материалом, газы вступают с ним в теплообмен и равномерно по периметру шахты 1 поступают сверху в

кольцевой канал, образованный выемкой 7 и материалом. В кольцевом канале выемки 18 оба потока соединяются и по патрубкам 19 поступают в коллектор 20.

Для изменения количества газов, проходящих в кольцевой шахте в прямотоке с материалом, керамический сердечник 9 при помощи тяги 10 перемещается вверх или вниз, увеличивая или уменьщая площадь живого

сечения каналов 6. С изменением количества газов (теплоносителя) изменяется количество отдаваемого или забираемого у материала тепла, благодаря чему осуществляют регулирование температуры материала.

Предмет изобретения

Устройство для подогрева кускового материала по авт. св. N° 407166, отличающееся тем, что, с целью интенсификации термообработки и снижения аэродинамического сопротивления, в верхней части цилиндра

выполнен пережим с радиальными каналами, а над пережимом размещен сердечник, причем в нижней части цилиндра на уровне выгрузочных устройств и в стенке шахты на уровне отверстий для отвода газа образованы

кольцевые выемки.

15 1 2

17

Фиг.1

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 1972 |

|

SU425030A1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ ГАЗОМ (ВАРИАНТЫ) | 2005 |

|

RU2302469C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| Шахтная печь для обжига карбонатного сырья на твердом топливе | 1978 |

|

SU748103A1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| ПРОТИВОТОЧНО-ПРЯМОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 1999 |

|

RU2166159C2 |

| ПОДОГРЕВАТЕЛЬ КУСКОВОГО СЫРЬЯ | 2003 |

|

RU2241182C1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| Тепломассообменный аппарат | 1986 |

|

SU1375301A1 |

Авторы

Даты

1975-05-25—Публикация

1973-07-26—Подача