Группа изобретений относится к металлургии, в частности к печам для обжига и металлизации железорудного сырья.

Известна шахтная печь для газообразного прямого восстановления окомкованной железной руды, содержащая узел загрузки кусковой руды, окатышей или их смеси, верхнюю вертикальную восстанавливающую секцию, нижнюю секцию, выполненную в виде конуса с сужением вниз, сообщающегося с отверстием для выгрузки, при этом печь снабжена системой средств регулируемого охлаждения, установленной, по крайней мере, в верхней части конической секции, при этом коническая секция выполнена с гладкой металлической поверхностью, а угол между образующей конуса и вертикальной осью составляет 10-20°, при этом печь снабжена теплоизоляцией, расположенной между корпусом печи и нижней частью конической поверхности (Патент СССР №1634141, кл. С21В 13/02, опубл. бюл. №9, 1991).

Однако известное решение не создает технологически требуемой однородности и равномерной плотности восстановительного газа, что отрицательно сказывается на процессе восстановления.

Наиболее близкой по технической сущности и достигаемому результату (прототип) принята шахтная печь для термической обработки материалов газом, преимущественно для восстановления или подогрева металлосодержащего кускового материала, например железной руды, содержащая цилиндрический корпус, загрузочный узел, разгрузочный узел, расположенный в суженном днище печи, газоподводящие и газоотводящие трубопроводы и размещенное по центру печи и разделяющее ее рабочее пространство на две, лежащие одна над другой зоны обработки, встроенное полое тело, соединенное с газоподводящим трубопроводом и имеющее отверстия в верхней части для распределения газа, а встроенное тело разделено горизонтальной перегородкой на две части, при этом верхняя часть соединена с газоподводящим трубопроводом, а нижняя часть выполнена открытой и соединена с газоотводящим трубопроводом, расположенным в боковой стенке печи, при этом верхняя часть тела выполнена конической, а нижняя - цилиндрической (Патент СССР №1732816, кл. С21В 13/02, опубл. бюл. №17, 1992).

Недостатком прототипа является то, что процессы, протекающие в двух восстановительных зонах, различны вследствие различного восстановительного потенциала газа, что снижает технико-экономические показатели печи, кроме того, конструкция встроенного полого тела сложная, с малым ресурсом работы в условиях высоких температур.

Аналог и прототип, приведенные в вводной части описания, являются общими для обоих вариантов предлагаемых конструкций печи.

В основу группы изобретений поставлена задача усовершенствования шахтной печи для термической обработки материалов газом, в которой путем создания конструкции газораспределительного устройства, размещенного по внутреннему диаметру печи, и обеспечения высокого восстановительного и теплового потенциала газа в приосевой зоне за счет увеличения длины пристенного пути газа, улучшается газопроницаемость приосевой зоны подвижного столба шихты, расширяется зона восстановления и за счет этого повышается эффективность восстановительной и тепловой работы газов в печи, ресурс работы печи, улучшается качество получаемой продукции и повышаются технико-экономические показатели печи.

Поставленная задача первого изобретения решается тем, что шахтная печь для термической обработки материалов газом, преимущественно для восстановления металлосодержащего материала, например железной руды, содержащая шахту, загрузочный узел и расположенный в суженном днище нижней части корпуса печи разгрузочный узел, газораспределительное устройство с отверстиями для распределения газа в слое материала, согласно изобретению верхняя часть корпуса печи выполнена в виде усеченного конуса, малое основание которого обращено в сторону загрузочного узла, а в плоскости большего основания конуса расположено газораспределительное устройство, которое состоит из радиально расположенных в одной плоскости труб, соединенных между собой, открытые торцевые участки которых расположены по наружному периметру печи в полости кольцевого газового коллектора, связанного закрытым каналом с плазмохимическим газогенератором, а на каждой радиальной трубе газораспределительного устройства со стороны загрузочного узла жестко закреплен с образованием внутренней полости кожух, выполненный в поперечном сечении в виде двугранного угла, при этом со стороны разгрузочного узла радиальные трубы снабжены соплами, установленными по длине и ширине труб с заданным интервалом, при этом газовый коллектор дополнительно соединен с внутренней полостью печи через два ряда патрубков, разнесенных по периметру печи и расположенных под углом к продольной оси печи, направленным в сторону разгрузочного узла, причем выходные отверстия патрубков одного ряда расположены выше плоскости установки радиальных труб, а второго ряда - ниже, при этом внутренняя верхняя часть корпуса печи по высоте выполнена из чередующихся между собой цилиндрических и ступенчатых участков, образованных кирпичной кладкой футеровки, при этом каждый ступенчатый участок выполнен таким образом, что, начиная с большего основания конуса, диаметр каждого последующего ряда кирпичной кладки внутреннего периметра печи, меньше предыдущего, а внутренний диаметр цилиндрического участка соответствует диаметру нижнего смежного ряда кирпичной кладки ступенчатого участка, причем каждая радиальная труба газораспределительного устройства снабжена коаксиально расположенной внутренней трубой, которая служит для транспортирования восстановительного газа через сопла, а полость, образованная между стенками труб, и полость, образованная стенками кожуха и наружной радиальной трубы, служат для транспортирования охлаждающего агента, при этом выходные отверстия патрубков верхнего ряда на горизонтальной проекции расположены между отверстиями нижнего ряда.

Предложенная конструкция футеровки верхней части шахтной печи позволяет изменять направление потока горячего восстановительного газа, который движется в пристенном слое в сторону приосевого массива столба шихты, увеличить длину пути пристенного перемещения газа и за счет этого улучшить газопроницаемость столба шихты, расширить зону восстановления и повысить эффективность восстановительной работы газов.

Конструктивное выполнение газораспределительного устройства в виде диаметрально расположенных труб, установленных в одной плоскости и снабженных соплами, направленными вдоль вектора перемещения материала, на данном участке создают условия для перемешивания шихтовых материалов при одновременном равномерном насыщении их углеводородными компонентами по поперечному сечению столба шихты. Указанный процесс активизируется за счет дополнительно установленных по периметру печи патрубков подачи восстановительного газа, установленных под углом к продольной оси печи и направленных в сторону разгрузочного узла.

Для обеспечения надежной работы газораспределительного устройства, изготовленного из металлических труб, в условиях высоких температур и абразивного износа, труба для транспортирования восстановительного газа коаксиально установлена в водоохлаждаемой наружной трубе, которая по всей длине, со стороны загрузочного узла печи, снабжена герметично закрепленным кожухом, выполненным в поперечном сечении в виде двугранного угла. Полости, образованные между внутренними стенками кожуха и наружной трубы, а также - между двумя коаксиально расположенными трубами газораспределительного устройства, служат для циркуляции по ним охлаждающей среды. Кожух служит также для обеспечения равномерного и плавного обтекания газораспределительного устройства шихтовым материалом. Потери температуры при подаче горячего восстановительного газа через водоохлаждаемые трубы незначительны и при данных условиях не превышают 10-15°С.

Восстановительный газ вводится в трубы газораспределительного устройства и в патрубки, разнесенные по периметру печи с кольцевого коллектора, связанного с плазмохимическим газогенератором. Высокий восстановительный потенциал газа, поступающего одновременно по двум предложенным распределительным участкам, и интегральная тепловая нагрузка способствуют быстрому и равномерному прогреву столба шихты и восстановлению железорудных материалов в нем.

Поставленная задача по второму изобретению решается тем, что шахтная печь для термической обработки материалов газом, преимущественно для восстановления металлосодержащего материала, например железной руды, содержащая шахту, загрузочный узел и расположенный в суженном днище нижней части корпуса печи разгрузочный узел, газораспределительное устройство с отверстиями для распределения газа в слое материала, согласно изобретению верхняя часть корпуса печи выполнена в виде усеченного конуса, малое основание которого обращено в сторону загрузочного узла, а в плоскости большего основания конуса расположено газораспределительное устройство, которое состоит из радиально расположенных в одной плоскости труб, соединенных между собой, открытые торцевые участки которых расположены по наружному периметру печи в полости кольцевого газового коллектора, связанного закрытым каналом с плазмохимическим газогенератором, а в месте соединения радиальных труб, соосно вертикальной оси печи, закреплен футерованный патрубок с закрытым верхним торцом, направленным в сторону загрузочного узла, внутренняя полость патрубка через полости радиальных труб соединена с газовым коллектором, при этом патрубок и радиальные трубы снабжены соплами, разнесенными по их длине с заданным интервалом, причем сопла на радиальных трубах разнесены по ширине трубы и установлены со стороны разгрузочного узла, а каждая радиальная труба со стороны загрузочного узла снабжена кожухом, выполненным в поперечном сечении в виде двугранного угла, при этом газовый коллектор дополнительно соединен с внутренней полостью печи через два ряда патрубков, разнесенных по периметру печи и расположенных под углом к продольной оси печи, направленным в сторону разгрузочного узла, причем выходные отверстия патрубков одного ряда расположены выше плоскости установки радиальных труб, а второго ряда - ниже, а внутренняя верхняя часть корпуса печи по высоте выполнена из чередующихся между собой цилиндрических и ступенчатых участков, образованных кирпичной кладкой футеровки, при этом каждый ступенчатый участок выполнен таким образом, что, начиная с большего основания конуса, диаметр каждого последующего ряда кирпичной кладки внутреннего периметра печи меньше предыдущего, а внутренний диаметр цилиндрического участка соответствует диаметру нижнего смежного ряда кирпичной кладки ступенчатого участка, а каждая труба газораспределительного устройства снабжена коаксиально расположенной внутренней трубой, которая служит для транспортирования восстановительного газа через сопла, а полость, образованная между стенками труб, и полость, образованная стенками кожуха и наружной радиальной трубы, служат для транспортирования охлаждающего агента, причем выходные отверстия патрубков верхнего ряда на горизонтальной проекции расположены между отверстиями нижнего ряда.

Конструктивное выполнение газораспределительного устройства печи и развитого в нем горизонтального участка смешения с поперечно организованной турбулизацией, активизирует процесс равномерного насыщения углеводородными компонентами шихтового материала, а наличие вертикального футерованного патрубка с соплами, разнесенными по его длине, обеспечивает опережающее насыщение восстановительным газом подвижной шихты в приосевой области. В целом это приводит к повышенному тепло-массообмену потока восстановительного газа с шихтой, обеспечивает интенсивное окисление углеводородов оксидами шихты и улучшает газопроницаемость столба шихты, повышает эффективность использования восстановительного газа и, как следствие, повышает производительность печи.

Сущность изобретения поясняется чертежами,

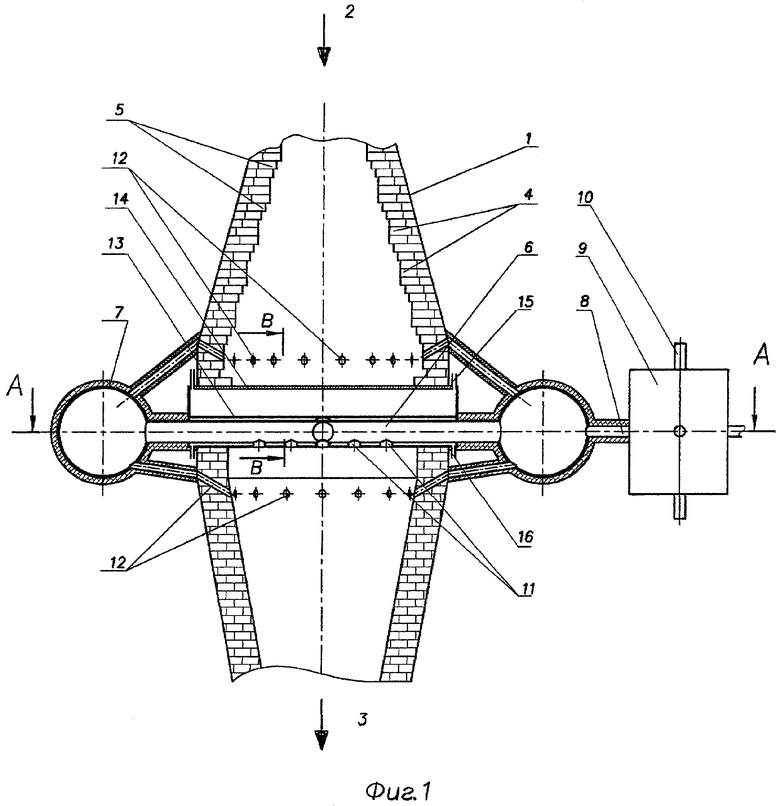

где, на фиг.1 показан общий вид газораспределительного устройства шахтной печи по первому варианту исполнения;

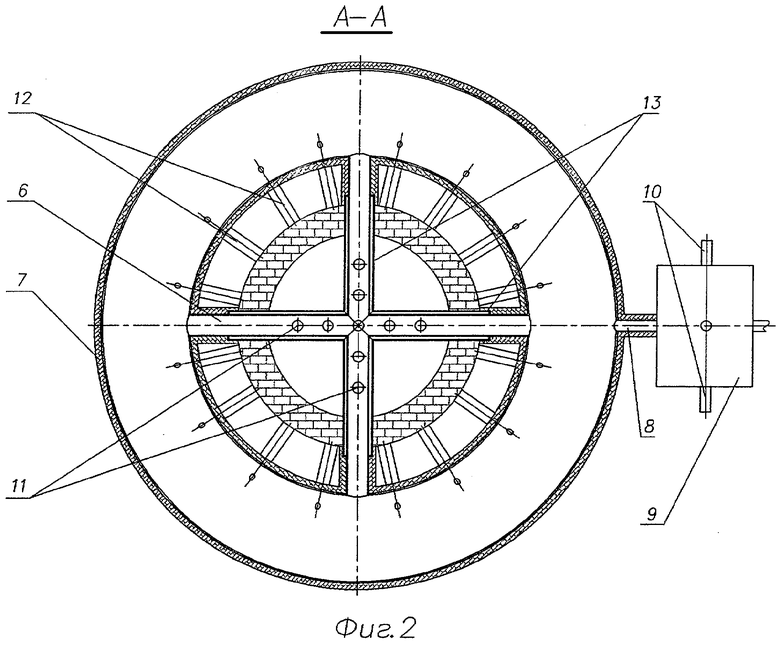

на фиг.2 - разрез А-А фиг.1;

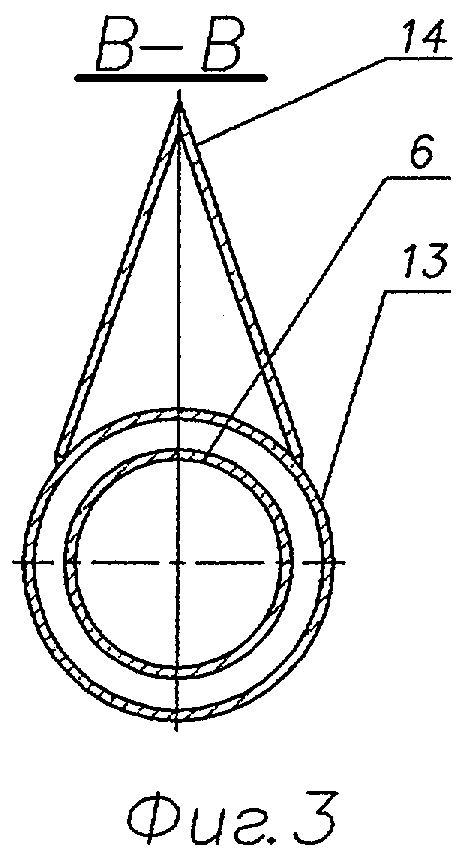

на фиг.3 - разрез В-В фиг.1;

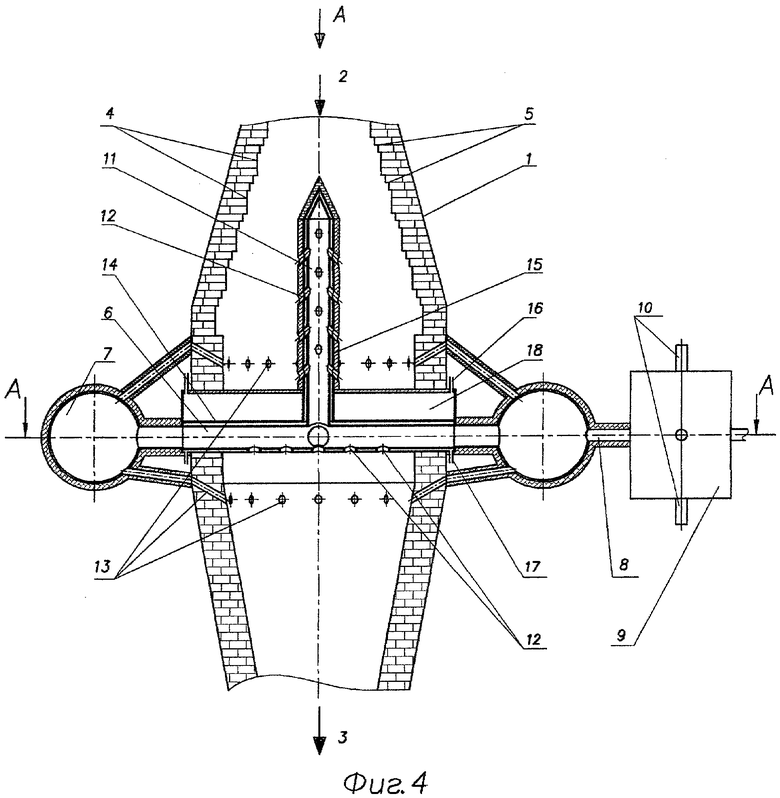

на фиг.4 - общий вид газораспределительного устройства шахтной печи по второму варианту исполнения;

на фиг.5 - разрез А-А на фиг.4;

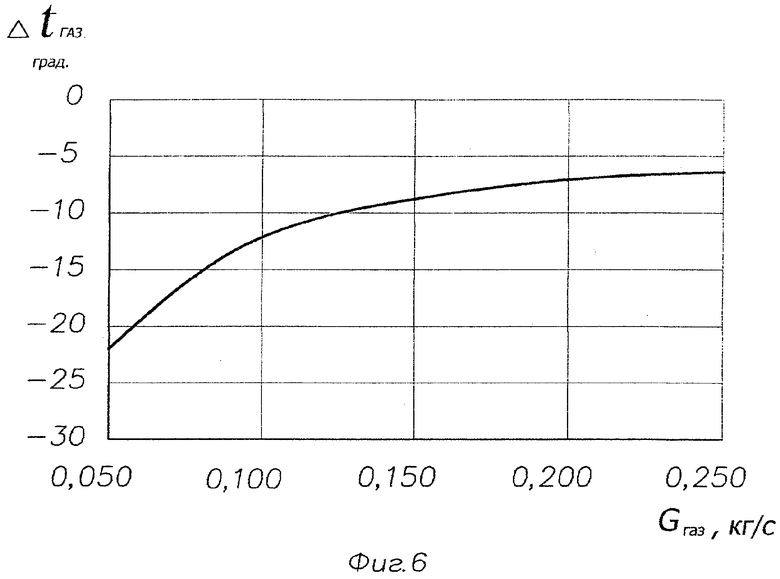

на фиг.6 - график, характеризующий снижение температуры газа на отрезке трубы длиной 1000 мм в зависимости от расхода газа;

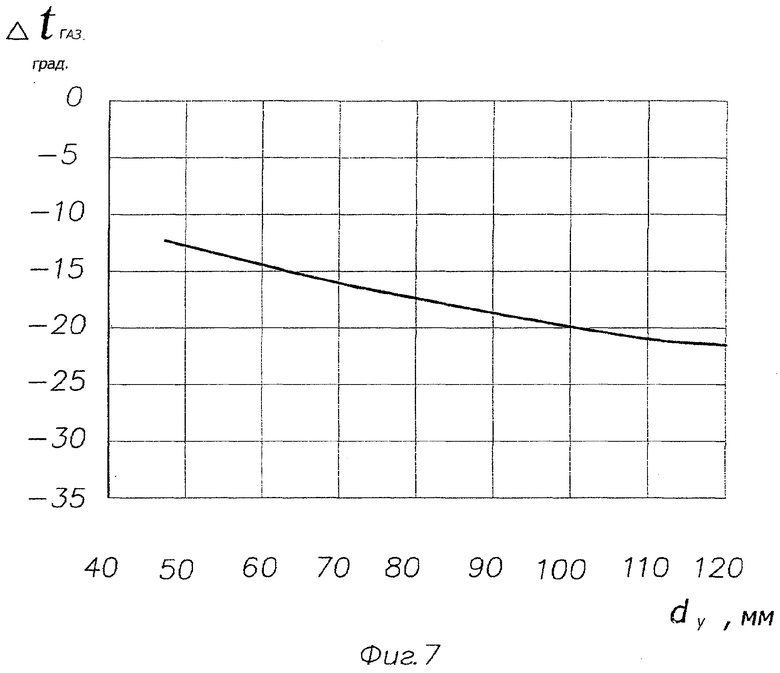

на фиг.7 - график, характеризующий снижение температуры газа в зависимости от диаметра трубы;

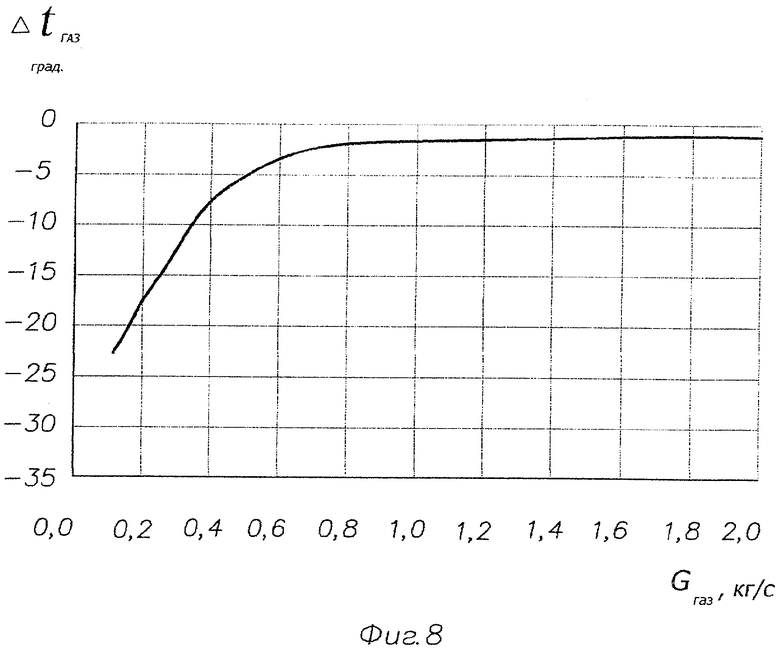

на фиг.8 - график, характеризующий снижение температуры газа при диаметре трубы 120 мм.

По первому варианту, предложенная шахтная печь противоточного типа, в которой материал опускается вниз под действием силы тяжести, в верхней части выполнена в виде усеченного конуса 1, малое основание которого обращено в сторону загрузочного узла 2, а в плоскости большего основания конуса расположено газораспределительное устройство. Разгрузочный узел 3 расположен в суженном днище нижней части корпуса печи. Внутренняя верхняя часть корпуса печи по высоте выполнена из чередующихся между собой цилиндрических и ступенчатых участков 4 и 5, образованных кирпичной кладкой футеровки. Каждый ступенчатый участок выполнен таким образом, что, начиная с большего основания конуса, диаметр каждого последующего ряда кирпичной кладки внутреннего периметра печи меньше предыдущего, а внутренний диаметр цилиндрического участка соответствует диаметру смежного нижнего ряда кирпичной кладки ступенчатого участка. Газораспределительное устройство состоит из радиально расположенных в одной плоскости труб 6, соединенных между собой, открытые торцевые участки которых расположены по наружному периметру корпуса печи в полости кольцевого газового коллектора 7. Кольцевой коллектор 7 через закрытый канал 8 связан с плазмохимическим газогенератором 9, в котором установлены плазмотроны 10. Каждая труба 6 газораспределительного устройства со стороны разгрузочного узла 3 снабжена соплами 11, установленными с заданным интервалом по ее длине и ширине. Полость газового коллектора 7 соединена с внутренней полостью печи двумя ярусами патрубков 12, расположенными выше и ниже плоскости газораспределительного устройства, при этом для предотвращения попадания шихты в канал восстановительного газа патрубки направлены к центру печи под углом к ее продольной оси в сторону разгрузочного узла 3. В рабочем пространстве печи отверстия патрубков верхнего яруса смещены в вертикальной плоскости относительно отверстий патрубков нижнего яруса.

Трубы 6 газораспределительного устройства могут быть выполнены из огнеупорного высокопрочного армированного материала, например, железобетона, и устанавливаться и эксплуатироваться в печах без применения системы их охлаждения.

При применении металлических труб предусмотрена система их охлаждения. Конструктивно газораспределительное устройство выполнено из коаксиально расположенных труб, где внутренняя труба 6 служит для транспортирования восстановительного газа и размещена с зазором в наружной трубе 13. Каждая наружная труба 13 газораспределительного устройства снабжена по всей длине со стороны загрузочного узла 2 герметично закрепленным на ней кожухом 14, выполненным в поперечном сечении в виде двугранного угла (Фиг.3) и предназначенным для обеспечения равномерного и плавного обтекания труб 13 газораспределительного устройства шихтовым материалом. Полости, образованные между внутренними сторонами кожуха 14 и наружной стороной трубы 13, а также - между двумя коаксиальными трубами 6 и 13, служат для подачи охлаждающей среды через штуцеры 15 и 16.

Устройство по первому варианту предложенной конструкции работает следующим образом.

Металлизация окатышей производится в шахтной печи в прямотоке с восстановительным газом. Проходящий через шихту газ отводится из шахтной печи и после соответствующей подготовки подается в плазмохимический газогенератор 9 и плазмотроны 10. Образованный в плазмохимическом газогенераторе 9 восстановительный газ через закрытый канал 8 подается в кольцевой газовый коллектор 7 и через радиальные трубы 6 и сопла 11 вводится в рабочее пространство печи. В вертикальной печи поток исходного материала проходит через узел газораспределительного устройства, где происходит разделение материала и его перемешивание, чем обеспечивается оптимальная газопроницаемость столба шихты. Расположение газовых струй, истекающих через сопла 11 из радиально установленных труб 6 газораспределительного устройства, приводит к увеличению поперечной сплошности восстановительных струй в зоне разделения материала и интенсивности обработки материала, при этом концентрация углеводородсодержащих компонентов по сечению потока достаточно равномерна. В зоне восстановления в результате тепло- и массообменных процессов происходит нагрев и восстановление оксидов железа. Указанный процесс активизируется за счет дополнительного формирования потоков восстановительного газа из кольцевого газового коллектора 7 двумя уровнями в полость печи через радиально установленные наклонные патрубки 12. Для уменьшения неравномерности распределения газового потока в поперечном сечении столба шихты, ступенчатая футеровка верхней части печи обеспечивает повышенное сопротивление прохождению газа вдоль стен и тем самым улучшает тепло-массообмен в приосевой зоне материала. Для охлаждения элементов газораспределительного устройства используется вода. Система трубопроводов для охлаждения имеет замкнутый контур.

По второму варианту предложенной конструкции (Фиг.4) шахтная печь в верхней части выполнена в виде усеченного конуса 1, малое основание которого обращено в сторону загрузочного узла 2. Разгрузочный узел 3 расположен в суженном днище нижней части корпуса печи. Внутренняя верхняя часть корпуса печи по высоте выполнена из чередующихся между собой цилиндрических и ступенчатых участков 4 и 5, образованных кирпичной кладкой футеровки. Каждый ступенчатый участок выполнен таким образом, что, начиная с большего основания конуса, диаметр каждого последующего ряда кирпичной кладки внутреннего периметра печи меньше предыдущего, а внутренний диаметр цилиндрического участка соответствует диаметру смежного нижнего ряда кирпичной кладки ступенчатого участка. В плоскости большего основания конуса 1 расположено газораспределительное устройство подачи восстановительного газа, которое состоит из радиально расположенных в одной плоскости труб 6. Открытые торцевые участки труб 6 расположены по наружному периметру корпуса печи в полости кольцевого газового коллектора 7. Кольцевой коллектор 7 через закрытый канал 8 связан с плазмохимическим газогенератором 9, в котором установлены плазмотроны 10. В месте соединения между собой труб 6 соосно вертикальной оси печи закреплен футерованный патрубок 11 с закрытым верхним торцом, размещенным со стороны загрузочного узла 2. Внутренние полости труб 6 и патрубка 11 связаны между собой. Каждая труба 6 со стороны разгрузочного узла 3 снабжена соплами 12, установленными с заданным интервалом по ее длине и ширине. Сопла 12 также установлены на патрубке 11 и распределены как по его периметру, так и по высоте с наклоном в сторону вектора перемещения шихты. Выше и ниже плоскости размещения взаимно перпендикулярных труб 6, в корпусе печи под углом к ее продольной оси с вершиной, направленной в сторону разгрузочного узла 3, установлены патрубки 13, разнесенные по периметру корпуса печи. Верхние отверстия патрубков 13 находятся в кольцевом коллекторе 7, а нижние - во внутренней полости печи со смещением в вертикальной плоскости верхнего и нижнего уровней. Описанный газораспределительный узел устройства может быть выполнен из огнеупорного высокопрочного армированного материала, например железобетона, и эксплуатироваться без применения системы охлаждения.

Газораспределительное устройство, выполненное из металла, в условиях эксплуатации при высоких температурах нуждается в охлаждении. Конструктивно предусмотрено, что трубы 6 и патрубок 11 узла газораспределительного устройства выполнены с двойными стенками - коаксиальными трубами, где соответственно внутренние трубы 6 и 11 служат для транспортирования восстановительного газа, а полость, образованная стенками внутренней и наружной трубами 6 и 14, и полость между стенками патрубка 11 и наружной трубой 15 служат для транспортирования охлаждающего агента через штуцеры 16 и 17. Наружные трубы 14 снабжены по всей длине кожухом 18, герметично закрепленным со стороны загрузочного узла 2 и выполненным в поперечном сечении в виде двугранного угла, а полость, образованная наружной поверхностью трубы 14 и внутренними поверхностями кожуха 18, служит для подачи хладагента.

Устройство работает следующим образом.

Подвижный слой шихты нагревается горячим восстановительным газом, поступающим в печь из плазмохимического газогенератора 9 через закрытый канал 8 в кольцевой газовый коллектор 7, из которого через трубы 6 и 11 газораспределительного устройства и соответственно через сопла 12 истекает в слой шихты. Отходящий из верхней части печи газ после сухой очистки и соответствующей подготовки подается в плазмохимический газогенератор 9 и плазмотроны 10. Сопла 12, установленные на вертикальном патрубке 11, обеспечивают опережающее насыщение восстановительным газом подвижный столб шихты в приосевой области. Далее материал, перемещаясь, проходит через узел взаимно перпендикулярных труб газораспределительного устройства, закрытых кожухом 18, где он разделяется на четыре потока, перемешивается и подвергается воздействию газовых восстановительных струй, истекающих через сопла 12.

Процесс интенсификации тепло-массообмена осуществляется за счет дополнительного формирования потоков восстановительного газа из кольцевого коллектора 7 в полость печи через наклонные патрубки 13, а также за счет ступенчатой футеровки печи, которая обеспечивает повышенное сопротивление прохождению газа вдоль стен, увеличивает длину пути пристенного перемещения газа и тем самым улучшает восстановление в приосевой зоне материала.

Трубы 6, патрубок 11 и кожух 18, выполненные из металла, охлаждаются водой через штуцера 16 и 17.

В процессе разработки конструкции газораспределительного устройства шахтной печи проведена оценка снижения температуры вдуваемого газа на отрезке трубы длиной 1000 мм, диаметром трубы 48 мм и толщиной стенки 3 мм в диапазоне изменения расхода газа 0,05-0,25 кг/с, представленная графиком на фиг.6.

На фиг.7 представлен график, характеризующий снижение температуры газа на отрезке трубы длиной 1000 мм с толщиной стенки 3 мм в диапазоне значения диаметра трубы 48-120 мм при расходе газа 0,1 кг/с.

На фиг.8 представлен график, характеризующий снижение температуры газа на отрезке трубы длиной 1000 мм, диаметром трубы 120 мм, толщиной стенки 3 мм в зависимости от изменения расхода газа в диапазоне 0,1-2 кг/с.

Как следует из полученных графиков на фиг.6 и 8, с увеличением расхода газа уменьшается разница температур вдуваемого и выходящего из трубы газа. Это связано с увеличением скорости потока и уменьшением времени пребывания его в трубе, что приводит к уменьшению отвода тепла от газа к охлаждающей жидкости.

Из графика, приведенного на фиг.7, видно, что с увеличением диаметра трубы, увеличиваются потери температуры, что связано с уменьшением скорости потока (при постоянном расходе) и увеличением времени пребывания газа в трубе. Это приводит к большему отводу тепла от газа к охлаждающей жидкости.

С увеличением давления газа повышается плотность, при этом пропорционально уменьшается скорость потока.

Предложенные варианты выполнения газораспределительных устройств позволили значительно увеличить поверхность взаимодействия восстановительного газа с шихтой при высокой интегральной тепловой нагрузке, что способствует быстрому и равномерному прогреву столба шихты и восстановлению железорудных материалов.

Высокий уровень равномерности распределения восстановительного газа в объеме печи, создаваемый предложенными устройствами, позволяет эффективно использовать их на существующих шахтных печах и на новых печах со значительным поперечным сечением шахты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА | 2007 |

|

RU2342442C2 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2325423C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА, В ЧАСТНОСТИ СТАЛИ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319749C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293918C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА, В ЧАСТНОСТИ РАСПЛАВА СТАЛИ | 2007 |

|

RU2359044C1 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ В ПЕЧИ И УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ПРИРОДНОГО ГАЗА В ПЛАЗМЕННУЮ СТРУЮ | 2007 |

|

RU2367687C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285047C1 |

Изобретение относится к металлургической промышленности, в частности к печам для обжига и металлизации железорудного сырья. Верхняя часть печи выполнена в виде усеченного конуса с внутренней ступенчатой футеровкой и с верхним загрузочным узлом. Разгрузочный узел расположен в суженном днище нижней части печи. В плоскости большего основания конуса расположено газораспределительное устройство, состоящее из радиально расположенных в одной плоскости труб, соединенных между собой, открытые торцевые участки которых расположены по наружному периметру корпуса печи в полости кольцевого газового коллектора, связанного с плазмохимическим газогенератором. Каждая радиальная труба со стороны разгрузочного узла снабжена соплами. Выше и ниже плоскости газораспределительного устройства расположены патрубки, направленные к центру печи под углом к ее продольной оси в сторону разгрузочного узла. Конструкция печи по второму варианту отличается наличием футерованного патрубка с закрытым верхним торцом, установленным соосно вертикальной оси печи в месте соединения между собой радиальных труб. Внутренние полости радиальных труб и патрубка связаны между собой. На вертикальном патрубке установлены сопла, разнесенные как по его периметру, так и по высоте. Изобретение позволяет увеличить поверхность взаимодействия восстановительного газа с шихтой при высокой интегральной тепловой нагрузке и могут эффективно использоваться на новых печах со значительным поперечным сечением шахты. 2 н. и 4 з.п. ф-лы, 8 ил.

| Шахтная печь для термической обработки материалов газом | 1988 |

|

SU1732816A3 |

| Шахтная печь | 1984 |

|

SU1211298A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 1984 |

|

SU1253147A1 |

| БЕЗДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1995 |

|

RU2092617C1 |

Авторы

Даты

2007-07-10—Публикация

2005-07-14—Подача