(54) ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ НА ТВЕРДОМ ТОПЛИВЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь для обжига карбонатного сырья | 1977 |

|

SU649936A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ НА ТВЕРДОМ ТОПЛИВЕ | 2018 |

|

RU2737795C1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| Шахтная печь | 1976 |

|

SU606068A1 |

| Шахтная печь для обжига сыпучего материала | 1981 |

|

SU1011974A1 |

| Шахтная печь | 1985 |

|

SU1362904A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2425312C2 |

| ШАХТНАЯ ПЕЧЬ | 1995 |

|

RU2097665C1 |

| Шахтная печь | 1980 |

|

SU903672A1 |

| ШАХТНАЯ ГАЗОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2005 |

|

RU2298140C1 |

I

Изобретение относится к шахтным печам для обжига карбонатного сырья на твердом топливе и может найти применение в химической, металлургической, сахарной и других отраслях промышленности, в частности, в содовой промышленности при обжиге известняка, мела и доломита.

Известна шахтная печь, работающая на твердом топливе, содержащая футерованную шахту с загрузочными и выгрузочными устройствами и систему подачи воздуха для горения топлива (1). Большая часть воздуха подается в шахту печи по ее периферии, меньшая часть - по центральной трубе, которая установлена по вертикальной оси вращаюш,егося выгрузочного устройства типа «улита и оснашена отверстиями для выхода воздуха в своей верхней части под защитным колпаком.

В печь через загрузочное устройство периодически подается шихта (смесь сырья с топливом). По мере опускания шихта нагревается идущими снизу пенными газами. В зоне обжига топливо сгорает, отдавая тепло на разложение сырья. В зоне охлаждения происходит теплообмен между нзвестьЮ и поступающим снизу в печь воздухом. Охлажденная известь удаляется из печи с помош,ью выгрузочного устройства.

Однако неравномерный обжиг сырья приводит к получеиию извести разной активности и частично к потерям ее в внде «перег жога. Это обусловлено тем, что в печи в нижней части зоны обжига, т.е. у границы с зоной охлаждения, имеет место температурный пик порядка 1200-1300°С.

Известна шахтная печь, в которой предусмотрена установка перемещаемого по оси

10 шахты распределителя воздуха, выполненного в внде полой цилиндрической вставки с перфорированными койусами на концах 2. Подячей холодного воздуха через вставку, перемещаемую вслед за положением температурного пика, можно снизить ieu пературу пограничной области до определенной величины.

Недостатком этой печи является ненадежность работы вставки, так как она должна перемещаться в плотной кусковой засыпке

20 при температуре порядка 1200-1300°С, Ус ловия, в которых должна работать вставка, предъявляют чрезвычайно жесткие требования к материалу, применяемому на изготовление вставки.

Кроме того, подъем вставки сопровождается затратой значительного количества энергии.

Наиболее близким техническим решением к изобретению является устройство для подогрева кускового материала, содержащее футерованную шахту с загрузочным и выгрузочным устройствами, распреде штель воздуха, выполненный в виде полого цилиндра, в верхней части которого имеется один ряд радиальных отверстий для подачи воздуха. В зону цилиндра с отверстиями, частично перекрывая их, входит поршень, связанный со штоком 3.

Газы, поступающие снизу в щахту, разделяются на два потока: один проходит в противотоке с опускающимся материалом к выходным отверстиям в стенке щахты, а другой поток через полый цилиндр и отверстия в нем проходит в прямотоке к отверстиям в стенке щахты, где и соединяется с первым потоком. Перемещая порщень со щтоком вверх или вниз, можно изменять проходное сечение отверстия в верхней части полого цилиндра. В соответствии с изменением этого сечения меняется и количество газов, выходящих в прямотоке к материалу, а следовательно, производится и регулирование температуры материала.

Однако данное устройство не может выполнять функции регулятора температуры в пограничной области между зоной обжига и зоной охлаждения извести в шахтной печи на твердом топливе уже потому, что эта пограничная зона перемещается вверх или вниз относительно своего номинального положения. В связи с этим получаемая в данной печи известь будет иметь разную активность. Кроме того, печь требует большого расхода топлива на обжиг.

Целью изобретения является улучшение качества обожженного продукта и снижение расхода топлива на обжиг.

Поставленная цель достигается тем, что в шахтной печи для обжига карбонатного сырья на твердом топливе, содержащей футерованную шахту, загрузочное и выгрузочное устройства, распределитель воздуха, выполненный в виде полого цилиндрического корпуса с отверстиями и размещенным внутри него поршнем со штоком, установленным с возможностью перемещения вниз и вверх, отверстия в цилиндрическом корпусе расположены в несколько ярусов по высоте, причем нижний ярус расположен на расстоянии от нижнего края шахты, составляющем 15-30% обшей полезной высоты шахты, суммарная высота ярусов отверстий составляет 10-20% полезной высоты шахты, а поршень выполнен со сквозными отверстиями.

Полезная высота печей, т.е. высота слоя засыпки кускового материала, различных конструкций составляет обычно от 10 до 20 м.

Эта высота в основном и определяет номи нальную протяженность каждой из тепловых зон, т.е. зоны подогрева, зо ны обжига и зоны охлаждения. Hoi минальная высота зоны охлаждения со. хтавляет 15-30% рабочей высоты печи. Этими пределами определяется, привязка среднего яруса отверстий рыспределителя возду-. ха относительно шахты печи. Пограничная зона между зонами обжига и охлаждения «плавает относительно своего номинальноO го положения на высоту, составляющую 10- 20% рабочей высоты печи. Этими пределами определяется привязка крайнего верхнего и крайнего нижнего ярусов отверстий распределителя, выход за ЭТИ пределы технологи,чеСки нецелесообразен.

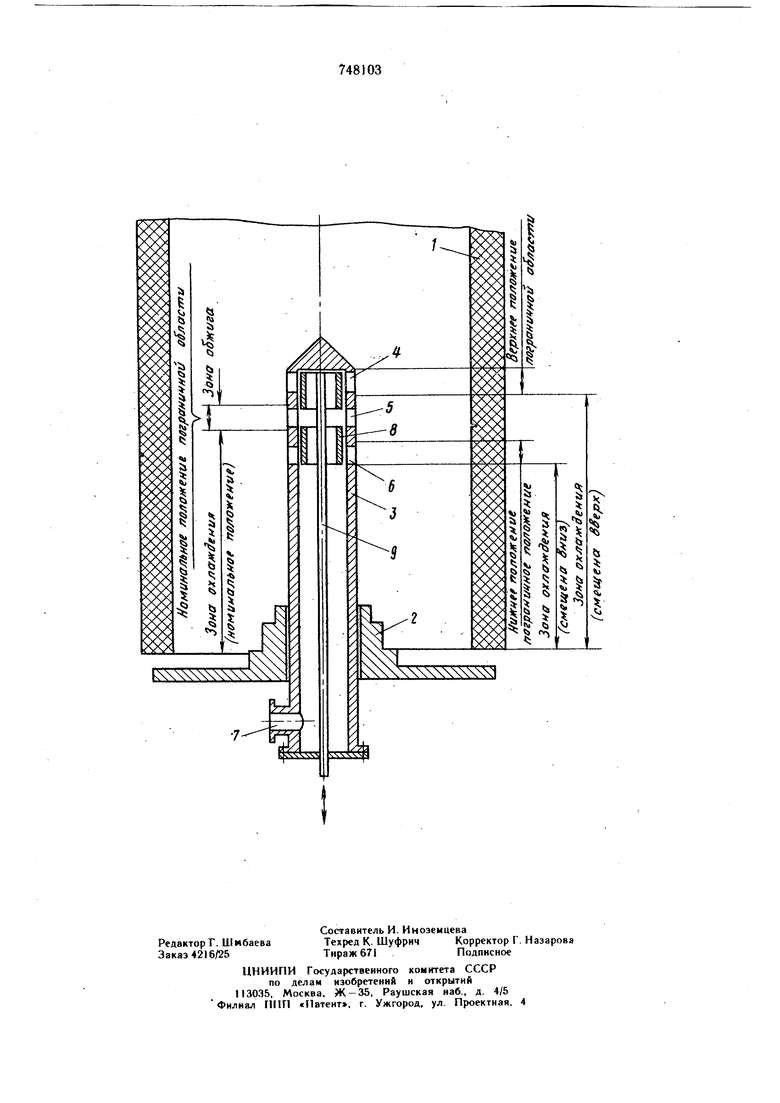

i Сущность изобретения поясняется черте ом, на котором изображен вертикальный разрез печи.

; Шахтная печь содержит вертикальнукЗ футерованную шахту 1 с загрузочным (на

чертеже не показано) и выгрузочным 2 устройствами. Внутри шахты 1 по ее оси установлен -распределитель воздуха, выполненный в виде полого цилиндрического корпуса 3 (может быть футерован). В верхней своей части цилиндрический корпус 3 снабжен тремя ярусами отверстий (верхним - 4, сред ним - 5 и нижним - 6), расположенных на различной высоте. Нижний ярус 6 расположен на расстояния от нижнего края шахты }, составляющем 15-30% общей полезной высоты.

.Таким образом, при работе печи нижний ярус 6 отверстий находится в месте, которое соответствует крайнему нижнему лоложению пограничной области между зонами

J обжига и охлаждения обжигаемого материала. Верхний ярус 4 отверстий расположен у пограничной области между зонами обжига и охлаждения материала при крайнем верхнем положении этой области.

Расположение среднего яруса 5 отверстий соответствует номинальному положению пограничной области.

Суммарная высота 4, 5 и 6 отверстий составляет 10-20% полезной высоты шахты. : Для подвода воздуха извне в нижней ; части корпуса распределителя установлен штуцер 7. Внутри цилиндрического корпуса 3 в зоне ярусов 4, 5 и 6 размещен поршень

8,жестко закрепленный на подвижном штоке

9,нижняя часть которого выведена за пределы основания распределителя воздуха и

0 связана с приводным устройством для перемещения поршня 8 вверх или вниз (на чертеже не показано). Поршень 8 выполнен со сквозными отверстиями, обеспечивающими при закрывании одного из ярусов отверстий открывание других ярусов отверстий.,

Предложенная шахтная печь работает следующим образом.

В шахту I загружают смесь карбонатного сырья с топливом. В зоне подогрева сырья (на чертеже не показана) эта смесь подогревается поступающими снизу горячими печными газами. В зоне обжига топливо сгорает, а выделяющееся тепло расходуется в основном на разложение карбонатного сырья. В распределитель воздуха через штуцер 7 непрерывно подают определенную часть общего количества воздуха, необходимого для горения топлива. Количество подаваемого в распределитель воздуха постоянно во времени при неизменной производительности печи и составляет общего количества воздуха, поступающего в печь. Остальную часть воздуха подают в нижнюю часть печи, где этот воздух проходит через слой обожженного материала, охлаждает его и уже нагретый поступает в зону горения.

При номинальном положении пограничной области между зонами обжига и охлаждения поршень 8 занимает среднее положение, при котором верхний и нижний ярусы отверстий 4 и 6 закрыты и воздух поступает в печь через средний ярус 5.

Если пограничная область между зонами, а следовательно, и температурный пик смещается вверх (то смещение определяют, например, с помощью термопар, установленных в кладке печи по ее высоте), то шток 9 перемещают вниз. При этом перекрываются средний и нижний ярусы отверстий 5 и 6 и открывается верхний ярус отверстий 4. При смещении пограничной области относительно номинального положения вниз шток 9 переводят в крайнее верхнее положение, и /весь воздух из распределителя выходит через нижний ярус отверстий 6, уменьшая величину сместившегося вниз температурного пика.

Установка трех ярусов отверстий в корпусе распределителя для выхода воздуха в слой кускового материала и оснащение щтока поршнем со сквозными отверстиями, расположенным относительно ярусов отверстий таким образом, что открывание отверстий одного яруса сопровождается одновременным закрытием отверстий остальных ярусов, позволяет достичь качественно новой возможности регулирования температуры в слое материала, т.е. возможности регулирования температуры в перемещающейся по высоте щахты пограничной области между зонами обжига и охлаждения. Это становится возможным при соблюдении указанных выше значений расстояния между ярусами и расположения этих ярусов относительно полезной высоты щахты и при синхронности открывания-закрывания отверстий по ярусам.

Регулирование может быть осуществлено также автоматически с использованием известных средств автоматизации. Технико-экономические преимущества шахтной печи заключаются в улучшении процесса обжига карбонатного сырья, т.е. в уменьшении содержания пережженного материала в готовом продукте, в повышении однородности обжига, что оценивается длительностью гашения. Печь обеспечивает получение извести, время гашения которой составляет 5-8 мин., сокращает расход топлива до 3-5 кг условного топлива на 1 т извести в той его части, которая идет, на образование пережога в обжигаемом материале.

Уменьшение температурного пика позволяет снизить содержание ок14си углерода в отходящих печных газах примерно на 40%, что также обусловливает экономию топлива и уменьшение выбросов вредных газов в атмосферу.

0 Так как основным лимитирующим фактором при повышении производительности печи является рост температуры в зоне обжига, уменьшение температурного пика позволяет увеличить производительность печи не менее, чем на 20%.

Формула изобретения

Шахтная печь для обжига карбонатного сырья на твердом топливе, содержащая футерованную шахту, загрузочное и выгрузочное устройства, распределитель воздуха, выполненный в виде полого цилиндрического корпуса с отверстиями и размещенным внутри него поршнем со штоком, установленным с возможностью перемещения вниз и вверх,

отличающаяся тем, что, с целью, улучшения качества обожженного продукта и снижения расхода топлива на обжиг, отверстия в цилиндрическом корпусе расположены в несколько ярусов по высоте, причем нижний

ярус расположен на расстоянии от нижнего края шахты, составляющем 15-30% общей полезной высоты шахты, суммарная высота ярусов отверстий составляет 10-20% полезной высоты щахты, а поршень выполнен со сквозными отверстиями.

Источники информации,

принятые во внимание при экспертизе

№ 471498, кл. F27 В 1/00, 1973 (прототип).

Авторы

Даты

1980-07-15—Публикация

1978-04-24—Подача