Изготовляемая в настоящее время цементно-песочная черепица, вследствие своей незначительной прочности и сравнительно «большого веса, до 8-9 пуд. на кв. сажу, в качестве кровельного материала имеет очень слабое применение. Прочность черепицы зависит не столько от качества входящих в нее материалов, сколько от опытности и добросовестности изготовления ее. Умело затрамбованная Черепица является более или менее удовлетворительной и может идти в дело. Существующий в настоящее время способ последовательной утрамбовки бетона, так назыв. гладилками (узкая стальная полоса), уплотняя вследствие удара один участок бетонной массы, соответствующий ширине гладилки, одновременно отслаивает соседний, уже затрамбованный, участок (вследствие сотрясения от удара подкладки днищ), что непосредственно отражается на прочности черепицы.

Но самым важным явлением в современном способе выделки цементно-песочной черепицы являются удары гладилки по бетонной массе. Сильный удар гладилки необходим, но он чрезвычайно вреден, так как вызывает сотрясение уже затрамбованной массы, разрыхляя ее и образуя в ней отслоения, трещины и т.п.

Путем опыта, автор установил, что прочность бетонных плиток возрастает от силы давления, но при условии, чтобы это давление имело вид многократных, следующих друг за другом, нажатий. Путем такого приема, простым винтовым прессом можно изготовлять цементно-песочные плитки 4 мм. толщины, обладающие весьма большой прочностью.

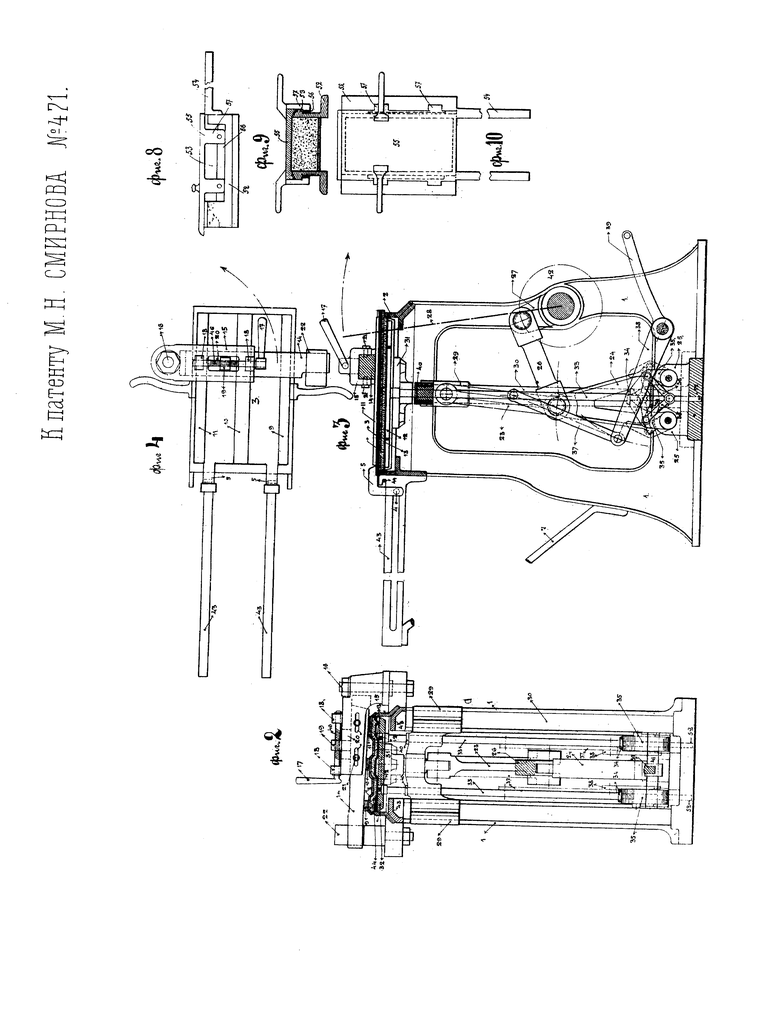

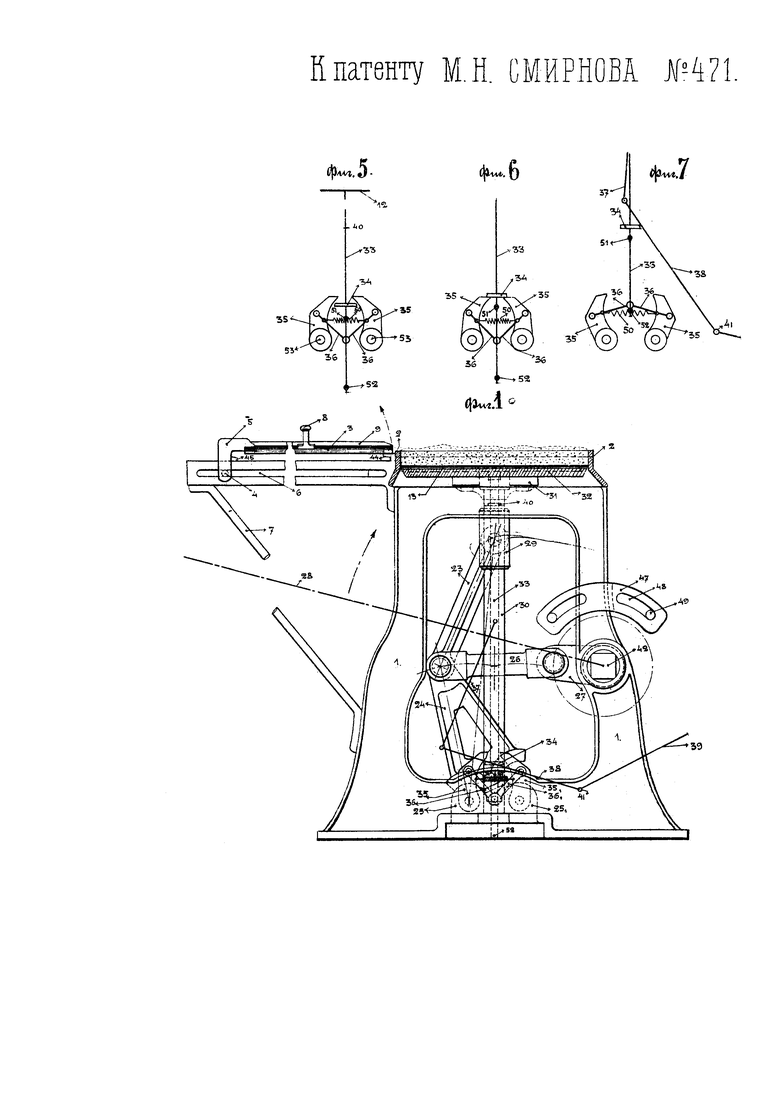

Пресс (фиг. 1) состоит из металлической станины 1, бездонной формы 2, крышки 3, которая при помощи роликов 4, находящихся на кронштейнах 5, может свободно двигаться в пределах отверстий 6 параллелей 43, прикрепленных к станине тягами 7. На поверхности крышки 3 в продольном направлении расположены, как указано на фиг. 2 и 4, стальные планки 9, 10, 11, имеющие в поперечном сечении вид трапеций. Для закрепления крышки 3 во время прессования служит замок 15 (фиг. 2, 3 и 4), вращающийся на неподвижном штыре 16 в направлении, указанном стрелкою (фиг. 4). Замок имеет вид обоймы, на верхней части которой находятся подшипники 18-18 с вращающимся, помощью рукоятки 17, винтом 46, который, при помощи подшипника 19, приводит в движение клин 14, передвигающийся в пределах отверстия го обоймы и удерживаемого в обойме помощью направляющих шпилек 21. Свободный конец клина закрепляется помощью неподвижно укрепленной на кронштейнах станины скобы 22 (фиг. 1), в которую клин вдвигается.

Прессующий механизм состоит из шатуна 23, шарнирно соединенного с сектором 24, движущегося на опорных подшипниках 25-25, и тяги 26, связанной с шарниром и соединенной с коленчатым валом 27, который на конце имеет квадрат 42 для насадки рычага 28, служащего для приведения пресса в действие вручную, а в случае надобности одевается шкив для механического привода. Шатун заканчивается крейцкопфом 29, двигающимся по наравляющим стойкам 30. Колено 23 соединяется с крестовиною 31, к которой привертывается прессовальная доска 32 с углублениями для рамки 12, служащей для поддержки запресованной массы от падения вниз, при переходе с одной стороны на другую (колена) рычагов 23-24 и для выдвигания из формы спресованного изделия. Указанный механизм, служащий для предохранения от опускания вниз запрессованной массы, состоит: из рамки 12 (фиг. 2 и 3), соединенной с подвижными в вертикальном направлении тягами 33, проходящими через крейцкопф 29 и прессовальную доску 32, означенные тяги имеют шайбы 40, которые захватываются крейцкопфом при движении вверх. На нижней части тяг 33 имеются шайбы 34, сидящие на резьбе в целях установки. Шайбы 34 (фиг. 5 и 7) перемещаются между клапанами 35-35 в зависимости от перемещения крейцкопфа 29 и тяг 33; клапана же, соединены между собою шарнирными планками 36 и пружинами 50, благодаря которым они удерживают шайбу 34 в трех положениях, изображенных на фиг. 5, 6 и 7, что достигается соответственно установленными, шпильками 51 и 52, передвигающими; шарнир тяг 36 так, что клапаны 35, 35 или закрываются, задерживая шайбу 34 от подъема кверху (фиг. 5), или поддерживая ее от падения вниз (фиг. 6), или клапана раскрываются и освобождают; шайбу 34 для передвижения кверху (фиг. 7). Сообразно с указанными положениями шайбы 34 изменяется; и положение рамки 12: в первом случае для момента прессовки, во втором изменении положения колена крейцкопфа и в третьем при извлечении; готового изделия из станка. Для вынимания готового изделия из станка служит ножная педаль, состоящая из рычага 39-38, сидящего на оси 41 и шарнирно соединенного с тягами 37, которые сцеплены шарнирно с тягами 33, оканчивающимися рамкой 12. Для урегулирования размаха рычага 28 при прессовке глиняных изделий ручным способом, на станине 1 устанавливается дуга 47 (фиг. 1) с отверстиями 48, в которые вставляются шпильки 49, ограничивающие размах рычага.

Для формовки цементно-песочного, глиняного кирпича и плиток к станине 1 привертывается бездонная коробка 52 (фиг. 8-10) с боковыми клиньями 53 по поверхности коробки 52 двигается на параллелях 54 крышка 55 с ушками 57, к которым прикреплены клинья 56 с обратным уклоном.

Действие пресса состоит в следующем: в коробку 2 (фиг. 1) предварительно вкладывается металлическая подкладка 13 (днище), затем закладывается подвергающаяся прессованию масса; крышка 3 сдвигается и устанавливается так, как указано на фиг. 3, вследствие чего излишне набросанная в коробку 2 масса сбрасывается торцевою планкою крышки и в коробке остается только такое количество массы, какое необходимо для приготовления черепицы. Затем замок 15 переводится в положение, указанное на фиг. 2, 3 и 4, и стальной клин 14, помощью винта 46, вдвигается в скобу 22 (фиг. 2), нажимая наклонной плоскостью на продольные планки 9, 10 и 11, плотно притискивая крышку 3 к бортам формы 2. Для прессования массы, рычаг 28 переводится из положения, указанного на фиг. 1, в положение, указанное на фиг. 3, и крейцкопф 29, двигаясь вверх по направляющим стойкам 30 вследствие распрямления колена 23-24 и нажимая находящуюся между крышкой и прессовальной доской массу, одновременно двигает рамку 12, составляющую одно целое с тягами 33, которые выдвигаются вверх до тех пор, пока клапаны 35-35 не соскочат с бортов шайб 34 вследствие натяжения пружин 50, и не сдвинутся так, как указано на фиг. 6, что соответствует точке наивысшего подъема крейцкофа, за пределами которой начинается понижение давления прессовальной доски. Рамки 12, посредством передвижения шайб 40-40 и 34-34, устанавливаются так, чтобы, при ослаблении давления прессовальной доски, она имела возможность лишь поддерживать прессуемые изделия от падения вниз и с своей стороны не должна производить давление на массу. Затем рычаг 28 наклоняют далее в ту же сторону и возвращают в положение фиг. 1, вследствие чего следует второе нажатие прессовальной доски. По окончании запрессовки, клин 14 замка 15 ослабляется поворотом рукоятки 17 винта 46, и крышка 3 сдвигается в первоначальное положение (фиг.1), следствием чего является заглаженная поверхность отпрессованной черепицы, которая при посредстве ножной педали 39 выдвигается из формы 2. Раскрытие клапанов 35-35, для приведения тяг 33 в первоначальное положение, соответствующее фиг.1, является возможным лишь при выкидывании отпрессованной массы ножной педалью 39 (фиг. 7), т.е. нажатием ноги на педаль 39 тяги 30, поднимаясь вверх, захватывают шпильками 50 шарнирные планки 51 и раздвигают клапан 35, оставляя их открытыми до тех пор, пока педаль 39, освободившись от нажатия, не упадет в первоначальное положение, увлекая за собой и тяги 33, шпильками же 52 шарнирные планки приводятся в первоначальное положение (фиг. 1 и 5).

1. Коленчато-рычажный пресс для цементных черепиц, плиток и т.п. с многократным нажатием на формуемую массу, отличающийся тем, что нижнее колено 24 коленчатого рычага исполнено в виде сектора, имеющего два центра качаний на опорах 25, 25, с целью производства двух нажатий на формуемую массу во время одного полуоборота вала 27 (фиг. 1-4).

2. При прессе по п. 1 применение, для поддержания нижней формы 32 во время промежутка между двумя нажимами, поворотных собачек 35, 35, с пружинами 50 и шарнирными планками 36, 36 поддерживающих шайбы 34 колонок 33 во время прессования и свободно пропускающих эти шайбы после выталкивания готового изделия действием педали 39 (фиг. 5-7).

3. При прессе по п. 1, применение крышки 3, подвижной в прорезах 6 параллелей 43 и снабженной продольными планками 9, 10 и 11, скошенными сверху согласно уклону клина 14, входящего в скобу 22 и закрепляемого винтом 46 замка 15, поворачиваемого на штыре 16.

4. При прессе по п. 1, применение, при прессовании плиток и кирпичей, коробки 52 (фиг. 8-10) с клиньями 53 и подвижной на параллелях 54 крышкой 55 с обратными клиньями 56, укрепленными на ушках.57.

Авторы

Даты

1925-07-31—Публикация

1922-12-13—Подача