Предметом изобретения является устройство для изготовления песчано-цементной черепицы, выполненное в виде бесконечной цепи, на которую автоматически из магазина укладываются поддоны, поверх которых производится загрузка материала из бункера, снабженного шнеком, после чего наносится смазка при помощи профильных роликов.

При загрузке материал уплотняется вибрированием.

Формовка производится последовательно двумя штемпелями с применением вибрирования и вакуумирования при непрерывном движении цепи.

По сравнению с известными подобного рода устройствами предлагаемое устройство отличается наличием у него прессующих кареток, совершающих возвратно-поступательное движение и производящих прессование на ходу цепи в два приема с одновременным использованием вакуумирования при прессовании.

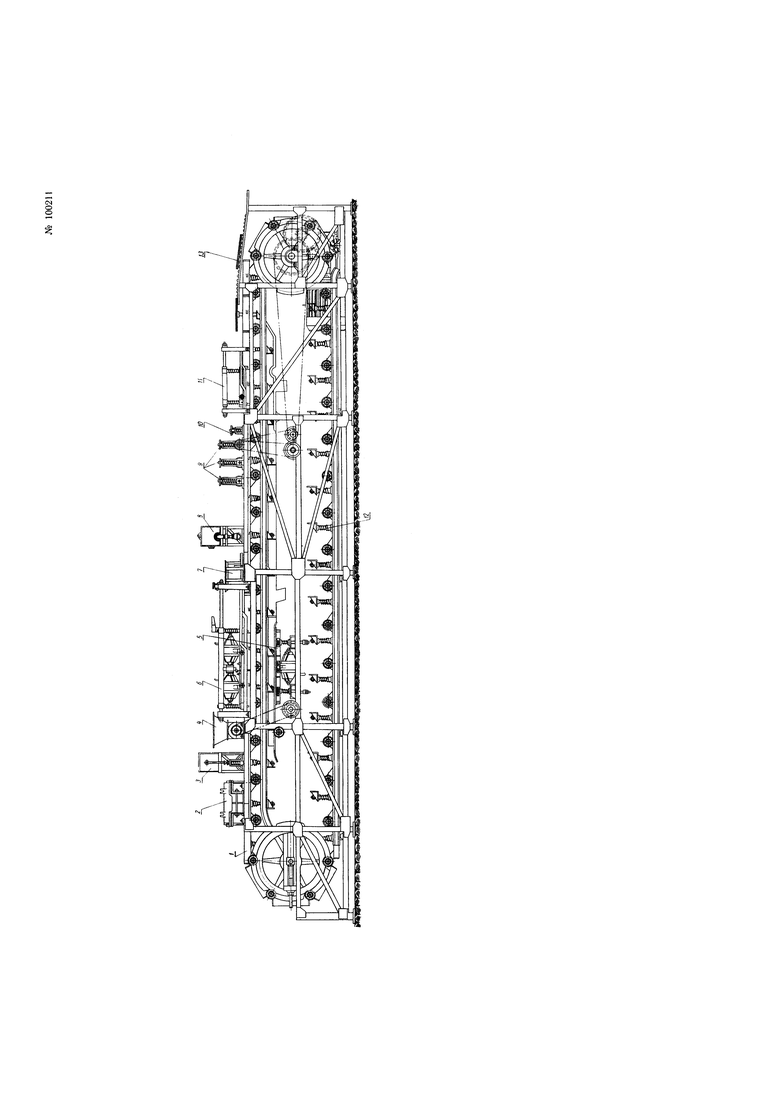

На чертеже изображен общий вид устройства сбоку.

Устройство непрерывного действия для изготовления песчано-цементных черепиц представляет собой подобие пластинчатого транспортера с непрерывно движущейся бесконечной цепью, состоящей из форм 1, на которых производятся все технологические операции, начиная с механической загрузки поддонами и кончая выходом готового изделия.

Движение цепи осуществляется от электродвигателя через редуктор.

Первой технологической операцией по изготовлению песчано-цементных черепиц является подача поддонов в форму, которая осуществляется следующим образом.

Поддоны, по мере их освобождения от черепиц по окончании пропарки, укладываются вручную в специальную кассету 2, которая устанавливается на бункер механизма загрузки.

При установке кассеты на бункер, удерживающие шпоры механически отводятся в стороны, и поддоны ложатся на боковые рычаги механизма загрузки (бункер загружается поддонами периодически, по мере их расходования).

На наружных стенках форм имеются кулачки. По мере продвижения цепи, эти кулачки наталкиваются на ролики загрузочного механизма, постепенно отводят боковые рычаги последнего в стороны и, освободжая от опор нижний поддон, отсекают остальные, находящиеся в бункере.

Для смазки лицевой поверхности поддона служит специальная установка 3, состоящая из масляного бака и профилированного валика, облицованного войлоком.

Масло из бака поступает на валик самотеком через трубопровод и сетчатую воронку. Количество подачи масла на валик регулируется краном.

Следующей технологической операцией является загрузка форм раствором. Эта операция производится непрерывно винтовым питателем 4, получающим вращение через промежуточную цепную передачу. Глубина заполнения форм рабочим раствором регулируется.

Для разравнивания рабочего раствора, поступившего в изложницы (формы), служит виброустановка 5.

После заполнения форм раствором, начинается очередная технологическая операция по уплотнению, предварительному профилированию и вакуумированию массы.

Для этой комплексной технологической операции предусмотрена вибровакуум-прессовочная установка 6, которая состоит из станины, подвижной каретки, двух направляющих стержней со спиральными пружинами, двух концевых выключателей и двух вибропрессов.

Вибропрессы состоят из пуансонов с вибраторами.

Пуансоны представляют собой литую (или сварную) герметически закрытую коробку, присоединяющуюся к воздушному компрессору или к вакуум-установке.

Нижняя плоскость пуансона имеет форму лицевой стороны черепицы и выполнена с несколькими сквозными конусными отверстиями.

Для предохранения от всасывания (при вакуумировании) в полость пуансона твердых частиц раствора нижняя плоскость пуансона обтянута металлической сеткой и сукном.

Процессы вакуумирования и вибропрессования позволяют максимально удалить из черепиц влагу и уплотнить материал.

По мере продвижения цепи, шпоры нижней рамы каретки под действием четырех вертикальных пружин заскакивают в гнезда форм, а вибропрессы ложатся нижней плоскостью своих пуансонов на поверхность раствора. В этот момент автоматически включаются оба вибратора вибропресса, вибратор нижней виброустановки и вакуум.

При движении цепи движется и каретка вместе с вибропрессами. Продольные пружины в это время сжимаются. Движение каретки и вибропрессов вместе с цепью (формами) происходит до того момента, пока нижняя рама каретки (под действием накатывания ее роликов на копиры) не начнет подниматься вверх, выходя из зацепления с формами.

Незадолго до начала подъема нижней рамы укрепленный на верхней раме каретки рычаг нажимает на ролик верхнего концевого включателя, прекращает работу вибраторов и вакуумирование, и включает подачу в коробку пуансона сжатого воздуха, для отделения готовых изделий от пуансонов.

Как только шпоры нижней рамы каретки выйдут из зацепления с формой, каретка под действием двух горизонтальных пружин возвращается в свое первоначальное положение.

Во время возвращения каретки в первоначальное положение шпоры нижней рамы скользят по верхним плоскостям стенок изложницы, прижимаемые четырьмя вертикальными пружинами до того момента, пока вновь они не войдут в зацепление с очередной формой.

При верхнем положении нижней рамы каретки автоматически прекращается подача сжатого воздуха в пуансон вибропресса. После этого цикл вибропрессования и вакуумирования начинается вновь.

Формовка происходит в два приема. Когда первый вибропресс прессует только что поступивший в изложницу раствор, второй вибропресс производит повторную прессовку раствора к той изложнице, в которой только что производилось вибропрессование первым вибропрессом. Такое последовательное вибропрессование способствует лучшему удалению влаги из раствора и улучшает профилировку поверхности черепиц.

По окончании вибропрессования производится процесс «опудривания» лицевой поверхности отформованной песчано-цементной черепичной ленты цементным порошком с красителями или без них.

Для выполнения данной технологической операции предназначен несложный механизм 7, состоящий из бункера с сетчатым дном, получающим сотрясение при движении каретки.

После опудривания поверхность черепицы подвергается орошению. Для этой цели устроен пульверизатор 8.

Дальнейшими операциями являются «железнение» и чистовое заглаживание лицевого слоя черепицы. Эти технологические операции выполняются тремя профилированными валками 9 и гладилкой 10.

Гладилка 10 предназначена для окончательного заглаживания профилированного верхнего слоя черепицы и представляет собою профилированную по форме лицевого слоя черепиц металлическую пластину.

По мере продвижения рабочей ленты, шпоры нижней рамы каретки 11 под действием четырех вертикально-расположенных спиральных пружин входят в гнезда подошедшей формы. В это время нижняя рама каретки плотно прижимается к верхним плоскостям стенок формы и движется вместе с последней.

Горизонтальные пружины каретки начинают сжиматься.

При движении каретки вперед выталкиватель 12, набегая роликом на выступ копира, поднимается вверх вместе с поддоном и отформованной массой, обрезая ее по периметру нижней подвижной рамы каретки.

После обрезки масса принимает форму и размеры готовой черепицы и выталкиватель вместе с ней вновь опускается.

Каретка движется вместе с рабочей лентой до тех пор, пока ролики нижней подвижной рамы не набегут на выступы копиров и выведут ее шпоры из зацепления с формой. В это время продольные пружины разжимаются и посылают каретку в ее первоначальное положение.

Выталкиватель, двигаясь вперед вместе с изложницей, подымается по рельсу-копиру, выталкивает из изложницы уже готовую черепицу вместе с поддоном, кладет ее на наклонный рольганг 13.

1. Пресс с бесконечными лентами (цепями), несущими формы для формовки керамических изделий, отличающийся тем, что его прессующий механизм выполнен в виде двух кареток, совершающих возвратно-поступательное движение и несущих на себе прессующие штемпели.

2. В прессе по п. 1 применение отсоса влаги (вакуумирование) при прессовании.

Авторы

Даты

1954-02-26—Публикация

1954-02-26—Подача