1

Изобретение относится к газоперерабатывающей промышленности, в частности к очистке попутных нефтяных газов.

Известен способ очистки попутных нефтяных газов от жидких углеводородов путем низкотемпературной конденсации, включающий стадии охлаждения исходного сырья, сепарации охлажденного сырья на газовую фазу и конденсат, отпарки конденсата от легких углеводородов и рециркуляции последних -на стадию сепарации.

Однако известный способ очень сложен.

С целью устранения указанного недостатка предлагается поток конденсата со стадии сепарации дросселировать до давления 8- 12 ата и при давлении, близком конечному давлению дросселирования, отделять легкие углеводороды с последующим смещением их с исходным сырьем.

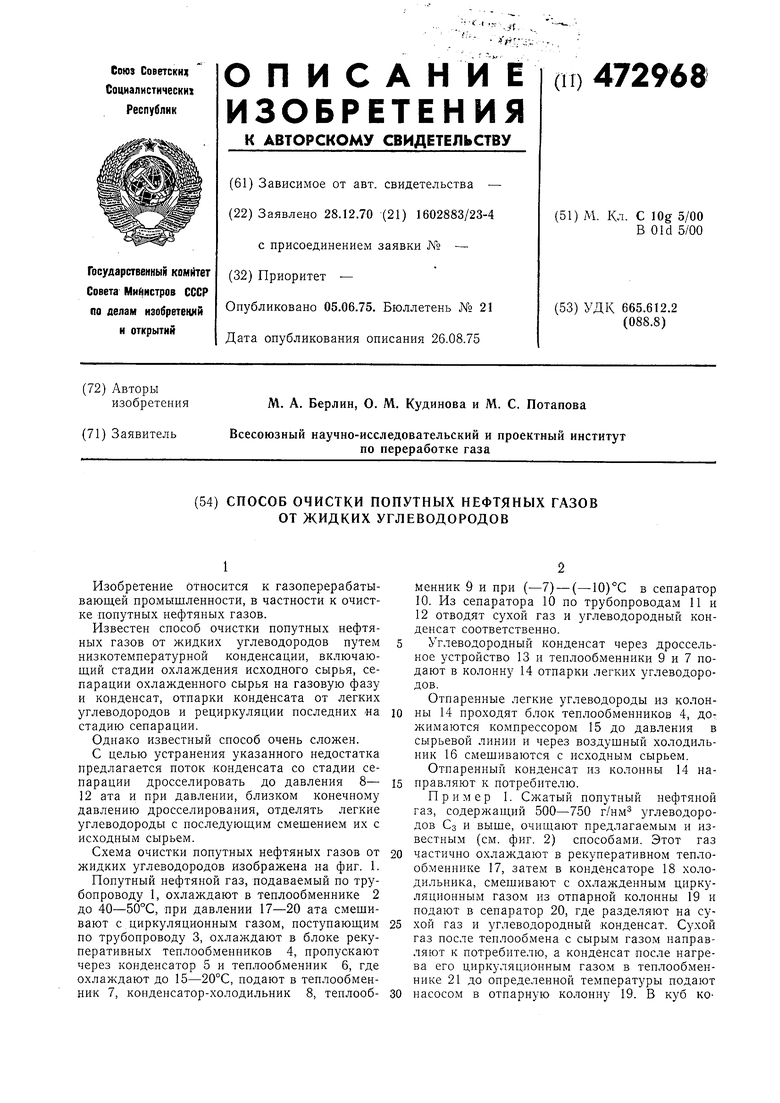

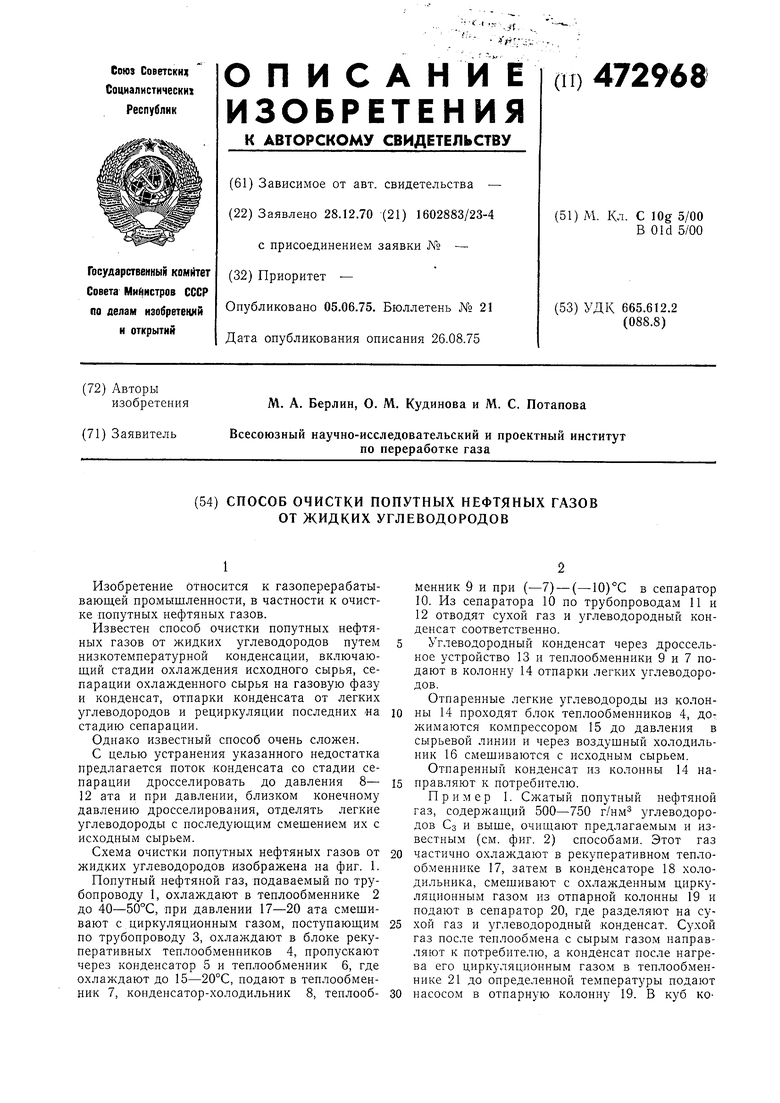

Схема очистки попутных нефтяных газов от жидких углеводородов изображена на фиг. 1.

Попутный нефтяной таз, подаваемый по трубопроводу 1, охлаждают в теплообменнике 2 до 40-50°С, при давлении 17-20 ата смещивают с циркуляционным газом, поступающим по трубопроводу 3, охлаждают в блоке рекуперативных теплообменников 4, пропускают через конденсатор 5 и теплообменник 6, где охлаждают до 15-20°С, подают в теплообменник 7, конденсатор-холодильник 8, теплообменник 9 и при (-7) - (-10)°С в сепаратор 10. Из сепаратора 10 по трубопроводам 11 и 12 отводят сухой газ и углеводородный конденсат соответственно.

Углеводородный конденсат через дроссельное устройство 13 и теплообменники 9 и 7 подают в колонну 14 отпарки легких углеводородов.

Отпаренные легкие углеводороды из колонны 14 проходят блок теплообменников 4, дожимаются компрессором 15 до давления в сырьевой линии и через воздушный холодильник 16 смешиваются с исходным сырьем.

Отпаренный конденсат из колонны 14 направляют к потребителю.

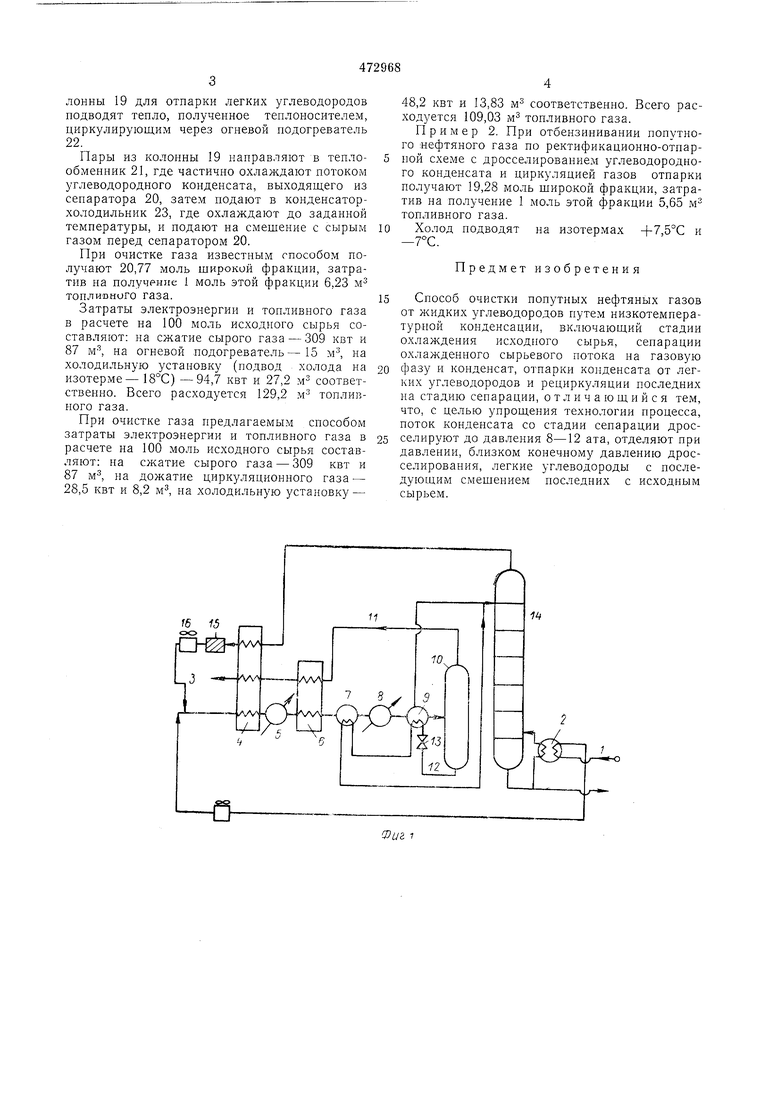

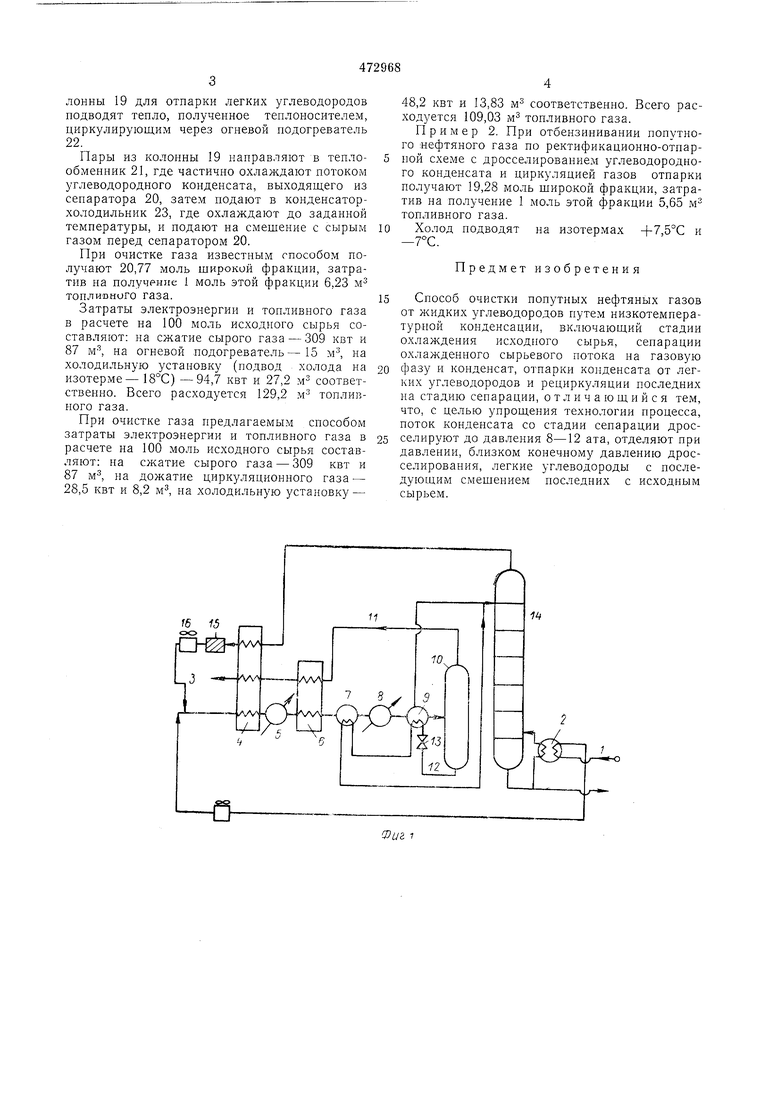

Пример I. Сжатый попутный нефтяной газ, содержащий 500-750 г/нм углеводородов Сз и выще, очищают предлагаемым и известным (см. фиг. 2) способами. Этот газ частично охлаждают в рекуперативном теплообменнике 17, затем в конденсаторе 18 холодильника, смешивают с охлажденным циркуляционным газом из отпарной колонны 19 и подают в сепаратор 20, где разделяют на сухой газ и углеводородный конденсат. Сухой газ после теплообмена с сырым газом направляют к потребителю, а конденсат носле нагрева его циркуляционным газом в теплообменнике 21 до определенной температуры подают насосом в отпарную колонну 19. В куб колонны 19 для отпарки легких углеводородов подводят тепло, полученное теплоносителем, циркулирующим через огневой подогреватель 22.

Пары из колонны 19 направляют в теплообменник 21, где частично охлаладают потоком углеводородного конденсата, выходящего из сепаратора 20, затем подают в конденсаторхолодильник 23, где охлаждают до заданной температуры, и подают на смешение с сырым газом перед сепаратором 20.

При очистке газа известным способом получают 20,77 моль широкой фракции, затратив на получение 1 моль этой фракции 6,23 м топлионого газа.

Затраты электроэнергии и топливного газа в расчете на 100 моль исходного сырья составляют: на сжатие сырого газа - 309 квт и 87 м на огневой подогреватель-15 м, на холодильную установку (подвод холода на изотерме- 18°С) -94,7 квт и 27,2 м соответственно. Всего расходуется 129,2 м топливного газа.

При очистке газа предлагаемым способом затраты электроэнергии и топливного газа в расчете на 100 моль исходного сырья составляют: на сжатие сырого газа - 309 квт и 87 м, на дожатие циркуляционного газа - 28,5 КВТ и 8,2 м на холодильную установку -

48,2 КВТ и 13,83 м соответственно. Всего расходуется 109,03 м топливного газа.

Пример 2. При отбензинивании попутного нефтяного газа по ректификационно-отпарной схеме с дросселированием углеводородного конденсата и циркуляцией газов отпарки получают 19,28 моль широкой фракции, затратив на получение 1 моль этой фракции 5,65 М топливного газа.

Холод подводят на изотермах +7,5°С и -7°С.

Предмет изобретения

Способ очистки попутных нефтяных газов от жидких углеводородов путем низкотемпературной конденсации, включающий стадии охлаждения исходного сырья, сепарации охлажденного сырьевого потока на газовую фазу и конденсат, отпарки конденсата от легких углеводородов и рециркуляции последних на стадию сепарации, отличающийся тем, что, с целью упрощения технологии процесса, поток конденсата со стадии сепарации дросселируют до давления 8-12 ата, отделяют при давлении, близком конечному давлению дросселирования, легкие углеводороды с последующим смещением последних с исходным сырьем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА, ОБРАЗУЮЩЕГОСЯ В ТЯЖЕЛЫХ НЕФТЕПРОДУКТАХ ПРИ ИХ ПРОИЗВОДСТВЕ | 2009 |

|

RU2451713C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ПОПУТНОГО ГАЗА БЕНЗИНОВ И СЖИЖЕННОГО ГАЗА | 2012 |

|

RU2509271C2 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| СПОСОБ ПОДГОТОВКИ НЕСТАБИЛЬНОГО УГЛЕВОДОРОДНОГО КОНДЕНСАТА К ТРАНСПОРТИРОВАНИЮ ПО ТРУБОПРОВОДУ В ОДНОФАЗНОМ СОСТОЯНИИ | 1995 |

|

RU2124682C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ГАЗОВОГО КОНДЕНСАТА | 2015 |

|

RU2603367C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО ГАЗА | 2014 |

|

RU2563948C2 |

-О

17 8

20

Ю

Авторы

Даты

1975-06-05—Публикация

1970-12-28—Подача