1

Изобретение относится к области нефтепереработки, а именно к способу переработки углеводородсодержащих смесей, например нефтяных остатков, путем многоступенчатой конверсии в присутствии водорода.

Известен способ переработки нефтяных остатков, включающий обработку сырья водородом в трехфазном кипящем слое при давлении не ниже 120 ати и температуре не ниже 343°С, разделение продуктов обработки на жидкий и паровой потоки, охлаждение последнего, сепарацию выделившихся при охлаждении углеводородов от циркулирующего водородсодержащего газа, атмосферную перегонку жидкого нотока с выделением углеводородных газов, светлых дистиллятных продуктов и остатка атмосферной перегонки, вакуумную перегонку с выделением соответствующего вакуумного остатка и дистиллята и гидроочистку последнего на стационарном слое катализатора.

Из продуктов гидроочистки после перегонки выделяют бензин, дизельное топливо и вакуумный дистиллят, которые используют в качестве целевых продуктов или компаундируют с вакуумным остатком, получая малосерниСтое котельное топливо.

К недостаткам известного способа относятся высокий расход водорода (на реакцию в каждой ступени конверсии и на растворение в получаемых продуктах) и сложная технология процесса.

С целью устранения указанных недостатков предлагается гидроочистку вакуумного дистиллята проводить при давлении 35-120 ати в присутствии водорода, выделенного при дросселировании жидкого потока до давления 70-120 ати.

Сконденсированные углеводороды парового потока обычно дросселируют до давления гидроочистки и гидроочищают вместе с вакуумным дистиллятом.

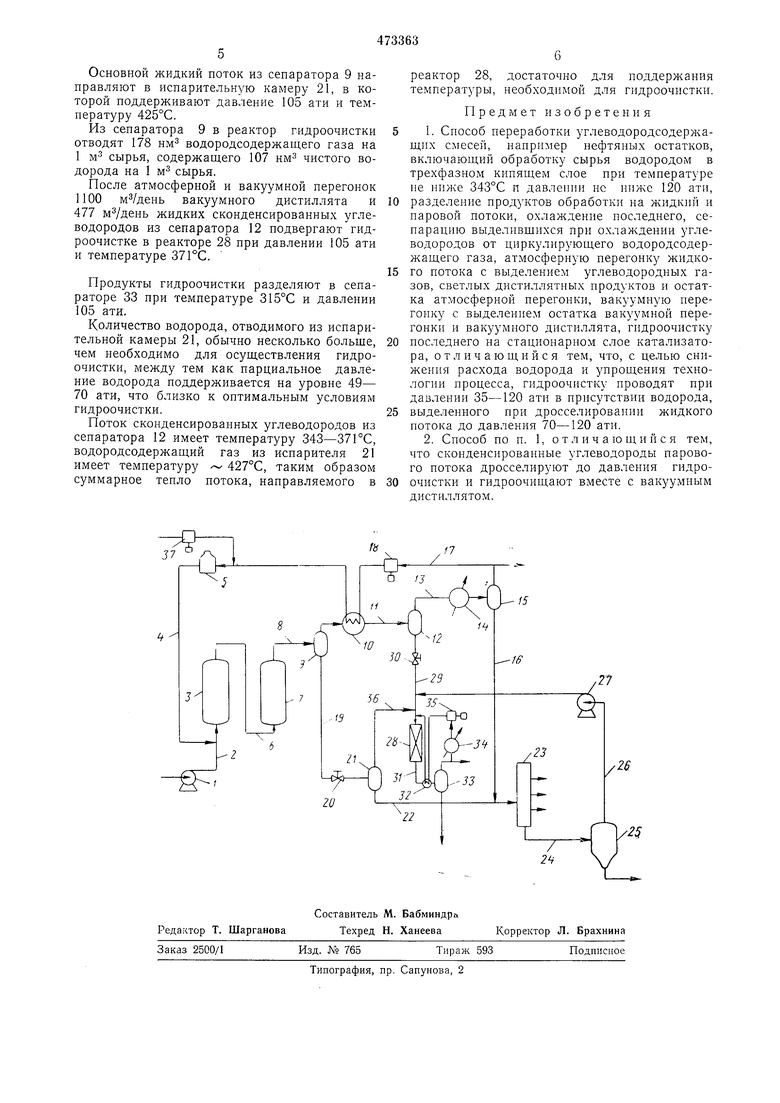

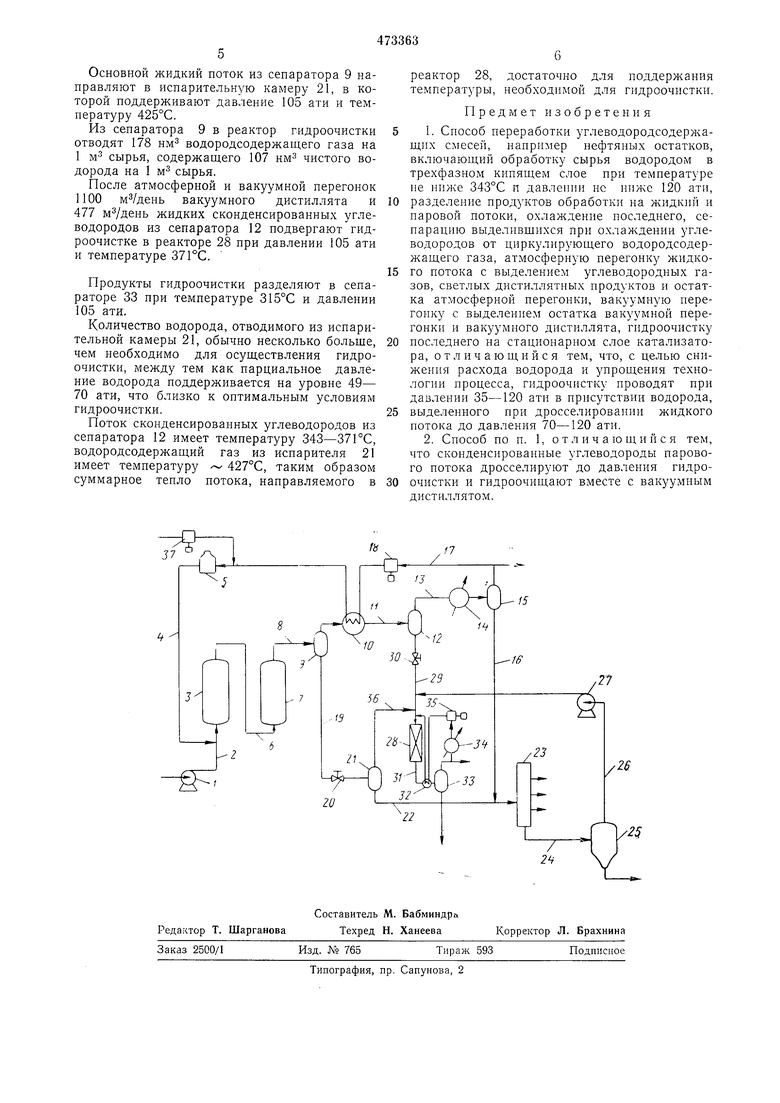

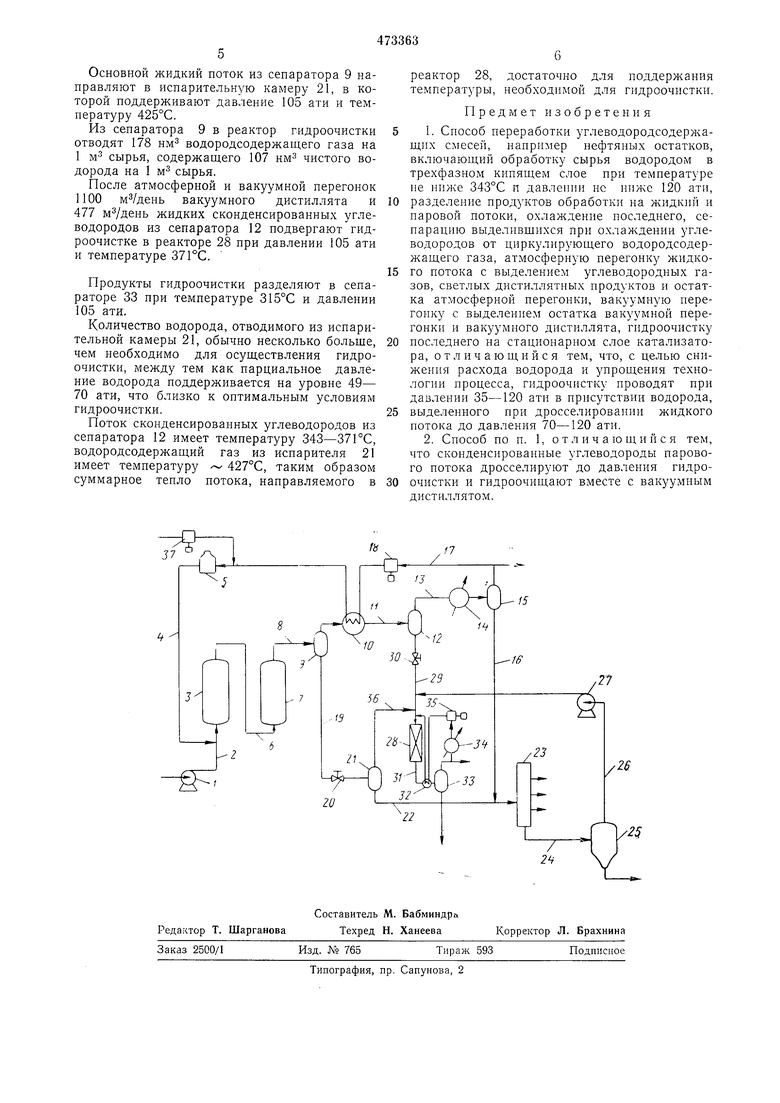

На чертеже изображена принципиальная схема способа переработки углеводородсодержащих смесей.

Примером углеводородсодержащих смесей могут слулсить любые тяжелые нефтяные фракции, такие, как мазут, гудрон, тяжелые вакуумные дистилляты, тяжелые дисти.11ляты коксования углей, остатки и тяжелые дистилляты вторичных процессов нефтепереработки, вообще любая углеводородсодержащая смесь с .температурой начала кипения не ниже 315°С, предпочтительно 315-524°С.

3

Насосом 1 по трубопроводу 2 в донную часть реактора 3 подают сырье, которое обрабатывают водородом, поступающим по трубопроводу 4 из подогревателя 5. в кипящем слое катализатора.

В реактор 3 подают 350-1780, предпочтительно 535-1070 нм водород содержащего газа па 1 м- сырья.

Скорость подачн сырья и газа подбирают таким образом, чтобы слой катализатора расширился в объеме в пять раз и частицы катализатора были приведены в состояпие неуправляемого движения. Обычно объемная скорость подачи сырья составляет 0,2- 5 час-Ч

В качестве катализатора можно использовать любой подходящий катализатор гидрокрекинга, папример катализатор, содержап нй кобальт, никель, вольфрам, молибден, железо или их смесь.

В состав катализатора могут входить окислы и сульфиды указанных металлов. Чаще всего применяют алюмокобальтмолибденовый катализатор с размером частиц 0,53-12,7 мм.

Температура в реакторе не ниже 343, предпочтительно 398-483, лучще 425--470°С, давление не ниже 120, предпочтительно 175-280, лучше 175-245 ати.

Смесь продуктов из реактора 3 по трубопроводу 6 поступает в реактор 7, в котором обычно поддерживаются те ке условия, что и в реакторе 3, хотя разность тел1ператур может достигать 45°С.

Из реактора 7 по трубопроводу 8 подают продукты реакции в сепаратор 9 для отделения парового потока.

Подобное разделение можно провести так}ке и в верхней части реактора 7.

В сенараторе 9 давление и температура ночти такие же, что и в реакторах 3 и 7.

Паровой поток из сепаратора 9 через холодильник 10, в котором его температура снижается до 315-371°С, по трубопроводу 11 попадает в низкотемпературный сепаратор 12, в котором поддерживается та же температура, что и в холодильнике 11. В сепараторе 12 сконденсированные углеводороды отделяют от водородсодержащего газа, по трубопроводу 13 вводят в теплообменник 14, охлаждают и направляют в низкотемпературный сепаратор 15, где дополнительно отделяют сконденсированные жидкие углеводородные продукты, направляемые по трубопроводу 16 на дальнейшую переработку.

Сепарированный водородсодержащий газ по трубе 17 поступает в компрессор 18, где его сжимают до давления на входе в реактор 3 и используют для охлаждения парового потока Е; холодильнике 10. Водородсодержащий газ перед подачей в реактор 3 нагревают в подогревателе 5.

Жидкий поток из сепаратора 9 по трубопроводу 19 нанравляют в дроссель 20 и затем в испарительную камеру 21, в которой поддерживают температуру, близкую к температуре в сепараторе 9 н реакторах 3 н 7, при зпачительно более низком давлении (не выше 120, предпочтительпо 98-109 ати).

При дросселировании давление снижают до такой величины, нри которой нодавляющая часть растворенного водорода испаряется в испарительной камере 21.

Жидкий ноток из испарительной камеры 21 по трубопроводу 22 нанравляют в ректпфикациопную колонну 23 и вместе с потоком сконденснрованных углеводородов, поступающих

из сепаратора 15 по трубопроводу 16, перегопяют при атмосферпом давлении.

Остаток атмосферной перегопкп из колопны

23 но трубопроводу 24 направляют в вакуумную ректификационную колонну 25 для вакуумной перегопки.

Вакуумный дистиллят по трубопроводу 26 насосом 27 подают в реактор гидроочистки 28

с неподвнжным слоем катализатора. Трубопровод 26 соединен с трубонроводом 29 от се.иаратора 12. В трубопровод 29 вмонтирован дроссель 30 для снижения давления газов, растворенных в рассматриваемом потоке, до

5 давления в реакторе 28.

В реактор 28 можно загружать любой катализатор, пригодный для этой цели, в том числе п те, что загружают в реакторы 3 и 7, но с большим размером частиц.

Q Температура в реакторе 28-315-427, предпочтительно 370°С, давление 35-120, нредпочтительно 49-105 ати.

Продукты гидроочистки из реактора 28 по трубопроводу 31 через охлаждающий теплоg обмеиник 32 нанравляют в сепаратор 33.

Выделившийся водородсодержащий газ охлаждают в холодильнике 34 и сжимают компрессором 35 до давления гидроочистки, используют для оХоТаждения продуктов гидроQ очистки в теплообменнике 32 и нодают в реактор 28 вместе с газами, отводимыми из испарительной камеры 21 по трубопроводу 36. Жпдкие продукты из сепаратора 33 используют как целевой продукт или подвергают

g дальнейшей обработке.

Для подпитки свежим водородом используют компрессор 37.

Пример. 3975 м мазута, содержащего 50% веществ, кипящих при 315-525°С, и 50% веществ, кипящих выше 525°С, в течение дня подают в реактор 3 с кипяпшм слоем катализатора. Одновременно вводят 835 нм водорода на 1 м сырья. Температура водорода - 482°С.

В реакторах 3 и 7 поддерживают давление 210 ати и температуру 425°С, а в сепараторе 9 - давление 209,3 ати и температуру 425°С. Паровой поток охлаждают в теплообменнике 10 до 343°С и с этой температурой

Q подают в сепаратор 12, в котором поддерживают давление 207.9 ати и температуру 343°С.

Пз сепаратора 12 отводят 477 м /день сконденсированных углеводородов, которые подают на гидроочистку.

Авторы

Даты

1975-06-05—Публикация

1970-09-17—Подача