Заявление приоритета на основании ранее поданной национальной заявки

По настоящей заявке испрашивается приоритет на основании заявки на патент США №13/365,210, поданной 2 февраля 2012.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к способу контактирования одного или нескольких загрязненных углеводородов.

Описание предшествующего уровня техники

Согласно общей тенденции возрастает важность возобновляемых источников углеводородов. Вместе с ростом возобновляемых ресурсов, может сокращаться зависимость производства нефтепродуктов от импортируемой нефти и может быть обеспечена замена импортируемой нефти. Часто используемые нефтепродукты, такие как отработанные смазочные масла, или масло, полученное из углеродсодержащих отходов, повторно используют или повторно перерабатывают. Как правило, существует огромное количество масла, которое каждый год выбраковывается, и с помощью переработки или повторной переработки можно извлекать значительное количество продукта из отработанных смазок или других материалов на основе углеродсодержащих отходов. Кроме того, извлечение или повторная переработка загрязненных углеводородов также может уменьшить количество материала, требующего экологически безопасной утилизации.

Однако существует потребность в усовершенствовании процессов извлечения и повторной переработки для выпуска ценных продуктов.

Сущность изобретения

Один типичный вариант осуществления изобретения может представлять собой способ. Данный способ может включать контактирование одного или нескольких загрязненных углеводородов с потоком газообразного водорода в сепараторе мгновенного испарения (flash-сепаратор) сырья, в результате чего образуется первый поток жидкости; отгонку первого потока жидкости, в результате чего образуется поток остатка; и отделение потока остатка в пленкообразующем испарителе, в результате чего получается извлеченный дистиллят.

Другой типичный вариант осуществления изобретения может представлять собой способ. Данный способ может включать в себя контактирование одного или нескольких загрязненных углеводородов с потоком газообразного водорода в сепараторе мгновенного испарения сырья, в результате чего образуется первый поток жидкости, содержащий один или несколько C22+ углеводородов; отгонку первого потока жидкости, в результате чего образуется поток остатка, содержащий один или несколько C28+ углеводородов; и отделение потока остатка в пленочном испарителе, в результате чего получается извлеченный дистиллят, содержащий один или несколько C22-C35 углеводородов.

Дополнительный типичный вариант осуществления изобретения может представлять собой способ. Данный способ может включать контактирование одного или нескольких загрязненных углеводородов с потоком газообразного водорода в сепараторе мгновенного испарения исходного сырья, в результате чего образуется первый поток жидкости; отгонку первого потока жидкости, в результате чего образуется поток остатка; отделение потока остатка в пленкообразующем испарителе, в результате чего получается извлеченный дистиллят; пропускание извлеченного дистиллята через реактор гидрообработки, в результате чего получается подвергшийся гидрообработке выходной поток; и отделение подвергнутого гидрообработке выходного потока, в результате чего получается смазочное масло.

В указанных вариантах осуществления изобретения, раскрываемых в данном документе, можно дополнительно обрабатывать продукт остатка, используя пленкообразующий испаритель, в результате чего получается извлеченный дистиллят. Извлеченный дистиллят можно перерабатывать далее, в результате чего получается поток продукта в виде смазочного масла.

Определения

В данном документе, термин "поток" может включать в себя различные углеводородные молекулы, такие как алканы с неразветвленной цепью, разветвленные или циклические алканы, алкены, алкадиены и алкины и, в некоторых случаях, другие вещества, такие как газы, например водород, или примеси, такие как тяжелые металлы, сера и азотсодержащие соединения. Поток может также включать ароматические и неароматические углеводороды. Более того, обозначение углеводородных молекул может быть сокращено C1, C2, C3 … Cn, где "n" представляет собой число атомов углерода в одной или нескольких углеводородных молекулах. Кроме того, может использоваться надстрочный индекс "+" или "-" с сокращенными обозначениями одного или нескольких углеводородов, например C3+ или C3-, которые обозначают сокращение одного или нескольких углеводородов. Например, сокращение "C3+" означает одну или несколько углеводородных молекул, состоящих из трех углеродных атомов и/или более.

В данном документе термин "зона" может относиться к территории, включающей одну или несколько единиц оборудования и/или одну или несколько подзон. Оборудование может включать один или несколько реакторов или реакционных емкостей, нагревателей, теплообменников, трубопроводов, насосов, компрессоров и блоков управления. Кроме того, оборудование, такое как реактор, осушитель, или емкость, может дополнительно включать одну или несколько зон или подзон.

В данном документе термин "обогащенный" может означать количество, по меньшей мере, как правило, 50 и предпочтительно 70 моль.% соединения или класса соединений в потоке.

В данном документе термин "по существу" может означать количество, по меньшей мере, как правило, 80, предпочтительно 90 и оптимально 99 моль.% соединения или класса соединений в потоке.

В данном документе термин "гидрообработка" может относиться к способу использования водорода для обработки одного или нескольких углеводородов. Гидрообработка может включать гидрокрекинг, гидродеметаллизацию, гидроочистку, гидродепарафинизацию, гидроизомеризацию и/или ароматическую гидроочистку. Например, гидрокрекинг может относиться к способу, при котором углеводороды в присутствии водорода и, если требуется, катализатора могут разлагаться до углеводородов с более низким молекулярным весом. Как дополнительный пример, гидроочистка может относиться к способу, при котором удаляются гетероатомы, такие как сера, азот, и металлы из углеводородсодержащего сырьевого потока контактированием углеводородов с водородом в присутствии подходящего катализатора. При гидроочистке могут также насыщаться углеводороды с двойными или тройными связями, а также ароматика. Ароматическая гидроочистка может также предназначаться специально для насыщения ароматики.

Как описано ниже, схематические технологические линии потоков на чертеже могут быть взаимозаменяемыми как, например, линии, трубопроводы, сырье, дистилляты, конденсаты, остатки, смеси, части, углеводороды, выходящие потоки, продукты или потоки.

В данном документе термин "текучая среда" может означать один или несколько газов, одну или несколько жидкостей и/или один или несколько паров.

В данном документе термин "газ" может означать единичный газ или раствор множества газов.

В данном документе термин "жидкость" может означать единичную жидкость, или раствор, или суспензию одной или нескольких жидкостей с одним или несколькими газами и/или твердыми частицами.

В данном документе термин "пар" может означать газ или дисперсию, которая может включать или состоять из одного или нескольких углеводородов. Дисперсия может включать один или нескольких газов, жидкостей и твердых веществ, таких как дисперсия аэрозоля и/или туман.

В данном документе термин "неперегоняемый компонент" может включать в себя мелкоизмельченные взвешенные частицы, которые могут обладать тенденцией к загрязнению горячих теплообменных поверхностей, образовывать кокс на катализаторе, деактивировать катализатор и/или забивать каталитический слой. Как правило, мелкоизмельченные взвешенные частицы могут включать в себя полимеризованное органическое вещество.

В данном документе точка кипения может определяться методом ASTM D2887-97, если не указано иное.

Краткое описание чертежей

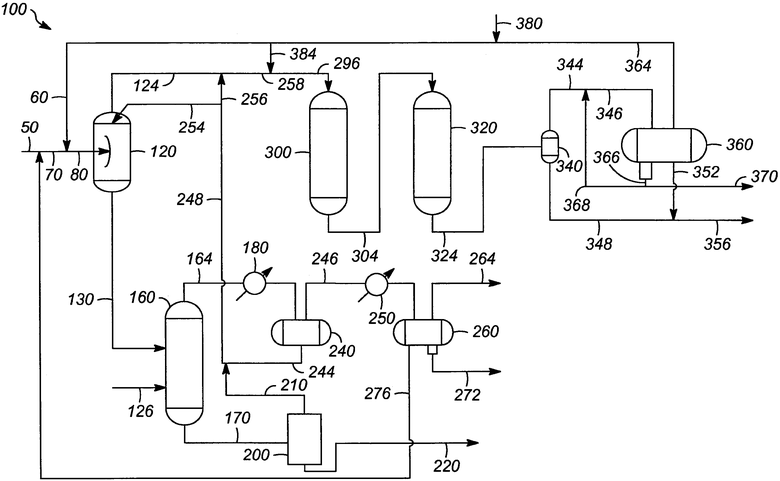

Чертеж представляет собой схематическое изображение приводимой в качестве примера зоны повторной переработки.

Подробное описание

Обращаясь к чертежу, приведенному в качестве примера, можно видеть, что зона 100 повторной переработки может включать сепаратор 120 мгновенного испарения сырья, отпарную колонну 160, пленкообразующий испаритель 200, горячий сепаратор 240, холодный сепаратор 260, первый реактор 300 гидрообработки, второй реактор 320 гидрообработки, сепаратор 340 и дополнительный сепаратор 360. Приведенный в качестве примера способ повышения качества углеводородов раскрывает, например, патентный документ US 7,638,040.

Один или несколько загрязненных углеводородов могут обеспечивать поток 50, направляемый в зону 100 повторной переработки. Поток 50 может содержать достаточное количество неперегоняемых компонентов, которые могут оказывать неблагоприятное воздействие на катализатор и оборудование, применяемое в переработке углеводородов. Поток 50 может содержать не более 50, 30 или даже 25 мас.% одного или нескольких неперегоняемых компонентов. Как правило, один или несколько загрязненных углеводородов могут включать, по меньшей мере, один из: углеродсодержащие отходы, нефтепродукты и пиролизное масло. Дополнительно, один или несколько загрязненных углеводородов могут включать одну или несколько суспензий нефтепродукта; кубовый продукт вакуумной перегонки; вакуумный остаток с пониженной вязкостью; вакуумный остаток; тяжелый вакуумный газойль; деасфальтизированные кубовый материал; неспецифицированный асфальт; донный осадок из резервуаров хранения; остаточные продукты атмосферной перегонки; отработанные растворители из установки рекуперации; отработанная диэлектрическая текучая среда; черный щелок; талловое масло; растительное масло; отработанная смазка; животное масло и масло, полученное из животных жиров. Часто остаток атмосферной перегонки кипит по меньшей мере при 340°C, и вакуумный остаток кипит по меньшей мере при 420°C или даже по меньшей мере при 510°C. Температуры кипения можно определить по способу, предлагаемому в ASTM D1160-06 appendix А7.

В целом, поток 50 подвергают контактированию с потоком 60 газообразного водорода, как правило, обогащенным газообразным водородом, в результате чего, по меньшей мере, частично образуется сырьевой поток 80 до поступления в сепаратор 120 мгновенного испарения сырья. Поток 60 газообразного водорода может поддерживаться при температуре выше, чем температура потока 50. Предпочтительно поток 60 газообразного водорода может поддерживаться при температуре 260-650°C. Часть одного или нескольких загрязненных углеводородов может испаряться в сепараторе 120 мгновенного испарения сырья, в результате чего может образовываться первый поток 124 пара и первый поток 130 жидкости. Первый поток 130 жидкости может включать один или несколько C22+ углеводородов и может кипеть, по меньшей мере, при 371°C. Поток 60 газообразного водорода может служить в качестве источника тепла, применяемого для непосредственного нагрева потока 50 с целью предотвращения образования кокса; в качестве разбавителя, для понижения парциального давления сырья при испарении в зоне испарения; в качестве возможного реагента для минимизации образования полимеров при повышенных температурах; в качестве отгоняемой среды и, по меньшей мере, в качестве части водорода, требующегося в реакторах 300 и 320 гидрообработки.

Первый 124 поток пара может включать в себя водород из потока 60 газообразного водорода и один или несколько углеводородов, выпарившихся из потока 50. Как правило, условия горячего контактирования в сепараторе 120 мгновенного испарения сырья таковы, что могут наблюдаться нежелательные реакции, такие как термическое разложение. Поэтому предпочтительное время пребывания жидкости в сепараторе 120 мгновенного испарения сырья выбирают таким, чтобы достигать максимального испарения углеводородов при минимизировании нежелательных термических реакций. Время пребывания можно менять в зависимости от температуры, требующейся для испарения углеводородов из потока 50.

При определенных обстоятельствах сырьевой поток 80 может включать в себя высокое, в процентном отношении, содержание неперегоняемых компонентов, и можно использовать дополнительную жидкость для отмывки неперегоняемых компонентов из сепаратора 120 мгновенного испарения сырья. Парообразное промывочное масло промывочной жидкости может представлять собой масло, имеющее высокотемпературный интервал кипения, и включать в себя один или несколько C22+ углеводородов, предпочтительно один или несколько C30+ углеводородов, таких как тяжелый вакуумный газойль, остаток атмосферной перегонки или поток кубового остатка вакуумной перегонки, кипящие, по меньшей мере, при 368°C или предпочтительно по меньшей мере при 448°C. Выбор промывочной жидкости может зависеть от состава потока 50 и от преобладания условий испарения в сепараторе 120 очистки сырья, объем промывочной жидкости предпочтительно ограничивают объемом, требующимся для удаления тяжелого неперегоняемого компонента.

Как правило, первый поток 130 жидкости может содержать оставшиеся от перегонки углеводороды, которые не испарились и извлекаются из сепаратора 120 мгновенного испарения сырья. Первый поток 130 жидкости может направляться в отпарную колонну 160, без промежуточного нагрева или охлаждения, в которой горячий газовый поток 126 можно применять для отгонки первого потока 130 жидкости, в результате чего образуется второй поток 164 газа, включающий один или несколько испаренных углеводородов и, по меньшей мере, часть горячего газового потока 126. Предпочтительно, в сепараторе 120 мгновенного испарения сырья минимизируется количество перегоняемых компонентов в первом жидком потоке 130 до не более чем 80%, предпочтительно не более чем 40 мас.%. В предпочтительном варианте процесса отпарная колонна 160 представляет собой вакуумную отпарную колонну, и отгоняемый газ представляет собой перегретый поток. Однако также могут использоваться другие отгоняемые газы, включающие водород. Поток 170 остатка из отпарной колонны 160 может включать в себя неперегоняемые компоненты, такие как твердые вещества и другие примеси, и один или несколько C28+ углеводородов, которые кипят по меньшей мере при 431°C.

Поток 170 остатка может подаваться в пленкообразующий испаритель 200. Пленкообразующий испаритель 200 может включать тонкопленочный испаритель, пленочный испаритель, испаритель с падающей пленкой, испаритель с поднимающейся пленкой или испаритель с очищаемой поверхностью. Предпочтительно пленкообразующий испаритель представляет собой пленочный испаритель. Также можно применять другие пленкообразующие испарители, такие как отпарной испаритель, горизонтально-трубчатый испаритель, испаритель с внутренней нагревательной камерой, молекулярный испаритель, длиннотрубчатый вертикальный испаритель и испаритель с принудительной циркуляцией.

В пленкообразующем испарителе 200 можно поддерживать достаточно быстрое испарение, по меньшей мере, части потока 170 остатка для того, чтобы избежать закоксовывания. Часто пленкообразующий испаритель включает в себя движущуюся часть для обновления поверхности с частью потока 170 остатка. Примеры пленкообразующих испарителей раскрывают, например, патентные документы US 3,316,958; US 4,160,692 и US 4,173,246.

В тонкопленочном испарителе (здесь может быть сокращен как "TFE") может нагреваться поток 170 остатка на внутренней поверхности нагревательной трубы до тех пор, пока остаток не начнет испаряться. Остаток можно поддерживать в виде тонкой пленки на внутренней поверхности трубы с помощью вращающейся лопасти с фиксированным зазором. Пары после этого сжижаются на охладительных трубках конденсатора.

Пленочный испаритель (здесь может быть сокращен как "WFE") обычно отличается от TFE тем, что в нем используется шарнирная лопасть с минимальным зазором от внутренней поверхности для перемешивания текущего остатка, способствуя разделению. Как в случае TFE, так и в случае WFE остаток может входить в устройство тангенциально над нагреваемой внутренней трубой и может равномерно распределяться по внутренней окружности трубы с помощью вращающейся лопасти. Остаток может спускаться вниз по стенке по спирали, в то время как бегущие головные волны, создаваемые роторными лопастями, могут генерировать высокотурбулентный поток и оптимальную теплопередачу. Остаток может быстро испаряться, и пары могут двигаться или параллельно, или противотоком к остатку. В случае простой конструкции TFE и WFE остаток может конденсироваться в конденсаторе, расположенном вне испарителя, но по возможности близко от него. Например, устройство молекулярной перегонки может включать в себя TFE или WFE, которые имеют внутренний конденсатор.

В испарителе с падающей пленкой (здесь может быть сокращен как "FFE") остаток может поступать в испаритель сверху и может равномерно распределяться в нагревательных трубах. Как правило, тонкая пленка поступает в нагревательные трубки и стекает вниз при температуре кипения, частично испаряясь. Инертный газ, такой как водяной пар, может применяться для нагрева труб посредством контактирования наружной поверхности труб. Остаток может стекать по трубам в нижний сепаратор, в котором парообразные углеводороды могут отделяться от более тяжелых углеводородов.

Как правило, испаритель с восходящей пленкой (здесь может быть сокращен как "RFE") работает на термосифонном принципе. Остаток может входить снизу в нагревательные трубы, обогреваемые водяным паром, подаваемым на внешнюю поверхность труб. По мере нагрева остатка начинают образовываться и подниматься вверх пары. Восходящая сила этого пара может заставить жидкость и пары течь вверх параллельным потоком. В то же время увеличивается образование пара, и жидкость может раздавливаться в тонкую пленку на стенках труб при восхождении. Обычно, параллельный поток, движущийся вверх против силы тяжести, оказывает благоприятное воздействие на создание высокой степени турбулентности в остатке, что может содействовать теплопереносу и ингибированию закоксовывания.

Испаритель с очищаемыми поверхностями (здесь может быть сокращен как "SSE") может работать по принципу, аналогичному принципу WFE. Однако в SSE обычно стараются сохранить тонкую пленку на нагретой поверхности от перегрева путем частого удаления скребком, вместо поддержания тонкой пленки на внутренней нагретой поверхности.

Как правило, в пленкообразующем испарителе 200 может образовываться извлеченный дистиллят 210 и продукт 220 остатка. Извлеченный дистиллят 210 может включать один или несколько C22-C35 углеводородов и кипеть при 370-480°C. Продукт 220 остатка может включать в себя неперегоняемые компоненты, такие как твердые вещества и другие примеси, и может быть реализован в качестве компонентов для составления асфальтовых смесей или в качестве дополнительного топлива для цементных печей или сталелитейных заводов, переправлен на хранение или направлен на другие установки для дополнительной обработки. Продукт 220 остатка может включать один или несколько C28+ углеводородов и кипеть по меньшей мере при 426°C. Извлеченный дистиллят 210 может объединяться с потоком 244 извлеченного масла, как описано далее в этом документе, для извлечения, например, продуктов в виде смазочных масел. Поток 244 извлеченного масла может включать в себя один или несколько C18-C25 углеводородов и кипеть при 315-400°C.

Как правило, второй поток 164 газа представляет собой поток горячих газообразных углеводородов, который конденсируется в первом конденсаторе 180 для ожижения углеводородов, извлеченных в отпарной колонне 160, и прогоняется через горячий сепаратор 240. Часто сконденсированная жидкость отделяется в поток 244 извлеченного масла и несконденсировавшийся пар образует третий поток 246 пара.

Предпочтительно, горячий сепаратор 240 эксплуатируют при температуре, превышающей температуру конденсации горячего газового потока 126. Третий поток 246 газа может конденсироваться во втором конденсаторе 250 и поступать в холодный сепаратор 260. В холодном сепараторе 260 могут образовываться разные потоки, а именно газовый поток 264, поток 272 конденсата и поток 276 рециркулирующего масла. Газовый поток 264 может использоваться в качестве, например, топливного газа или перерабатываться далее. Поток 272 конденсата может отводиться или также перерабатываться далее. Поток 276 рециркулирующего масла может объединяться с потоком 50, в результате чего образуется общий сырьевой поток 70 до слияния с потоком 60 газообразного водорода.

Как правило, поток 244 извлеченного масла объединяется с извлеченным дистиллятом 210 и, по меньшей мере, остаток 256 от разделения указанного объединенного потока 248 передается для объединения с первым потоком 124 пара, в результате чего образуется объединенный поток 258. Часть 254 от объединенного потока 248 может использоваться в сепараторе 120 мгновенного испарения сырья в качестве промывочного потока 254, который может распределяться через одну или несколько форсунок, или насадку, или тарелки.

Объединенный поток 258 может объединяться с разделенным водородным потоком 384 от обогащенного водородом парового потока 364, как описано далее в данном документе, в результате чего образуется сырьевой поток 296. Сырьевой поток 296 может включать в себя водород и углеводороды. Как правило, сырьевой поток 296 подается в первый реактор 300 гидрообработки. В данном типичном варианте осуществления изобретения первый реактор 300 гидрообработки может представлять собой реактор 300 гидродеметаллизации, но можно использовать любой пригодный реактор гидрообработки, такой как реактор гидрокрекинга или реактор гидроочистки. В реакторе 300 гидродеметаллизации может содержаться катализатор гидродеметаллизации для контактирования сырьевого потока 296 в условиях гидродеметаллизации, в результате чего образуется подвергнутый гидродеметаллизации выходной поток 304. Катализатор гидродеметаллизации взаимодействует также с горячим углеводородсодержащим паром для удаления из масла сернистых соединений, для проведения в некоторой степени денитрификации, для гидродеоксигенирования масла и для удаления некоторых гетероатомов, наряду с металлами. Как правило, реактор 300 гидродеметаллизации эксплуатируют при температуре 150-450°C и давлении 0,100-14,0 МПа. Реактор 300 гидродеметаллизации может содержать фиксированный слой катализатора, псевдоожиженный слой катализатора или кипящий слой катализатора. Извлеченный дистиллят 210 и поток 244 извлеченного масла могут способствовать регулированию температуры первого 124 потока пара посредством охлаждения первого 124 потока пара до подачи в реактор 300 гидродеметаллизации.

Часто подвергнутый гидродеметаллизации выходной поток 304 передается во второй реактор 320 гидрообработки для контактирования с катализатором гидрообработки с целью увеличения содержания водорода в углеводородах. В значительной степени в условиях гидрообработки может осуществляться взаимодействие с горячим углеводородсодержащим паром для удаления сернистых соединений, для проведения глубокой денитрификации, для гидродеоксигенирования углеводородов и для насыщения ароматических соединений. Условия протекания процесса являются такими же по температуре и при достаточном парциальном давлении водорода, при которых будут протекать некоторые варианты крекинга более крупных углеводородных молекул. Условия протекания процесса и катализатор для гидрообработки являются аналогичными условиям протекания процесса в реакторе 300 гидродеметаллизации. Как правило, второй реактор 320 гидрообработки эксплуатируют при температуре 200-450°C и давлении 0,100-14,0 МПа. Второй реактор 320 гидрообработки может содержать фиксированный, псевдоожиженный или кипящий слой катализатора и эксплуатироваться в условиях гидрообработки, в результате чего образуется подвергнутый гидрообработке отходящий поток 324, включающий углеводороды гидрообработки. Подвергнутый гидрообработке отходящий поток 324 может охлаждаться, например, в охлаждающем аппарате с образованием парожидкостного потока, направляемого в сепаратор 340.

Как правило, поток 344 пара, включающий водород, газообразные водорастворимые неорганические соединения и низкокипящие углеводороды, и поток 348 жидкости, включающий один или несколько углеводородов, отводятся из сепаратора 340. Поток 348 жидкости может включать в себя извлеченные жидкие углеводороды для применения в качестве потока смазочного масла или другие ценные жидкие продукты. Таким образом, поток 348 жидкости, который может, при желании, дополнительно перерабатываться, может включать смазочное масло.

Поток 344 пара может охлаждаться и подвергаться контактированию с водным очищающим раствором, который создается рециркуляционным потоком 368, для удаления кислотных газов с целью повторного использования газообразного водорода, содержащегося в нем, и полученная в результате смесь 346 может направляться в дополнительный сепаратор 360. Водный промывной раствор, предпочтительно, включает основные соединения, такие как карбонат натрия или гидроксид аммония. Водный промывной раствор нейтрализует и растворяет водорастворимые неорганические соединения. Взаимодействие с водным промывным раствором можно проводить любым подходящим методом, включая смешивание непосредственно в линии, который можно ускорить средствами для перемешивания. Водный промывной раствор вводится преимущественно в количестве 1-100 об.% по отношению к подвергшемуся гидрообработке отходящему потоку 324 из второго реактора 320 гидрообработки. Поток 344 пара и рециркуляционный поток 368 могут объединяться в получающуюся в результате смесь 346, которую подают в дополнительный сепаратор 360 для устранения некоторого выноса жидкости.

В дополнительном сепараторе 360 могут образовываться поток 352 жидкости, такой как поток 352 смазочного масла, обогащенный водородом поток 364 пара и водный поток 366. Поток 352 жидкости может объединяться с потоком 348 жидкости, в результате чего образуется объединенный поток 356, который может представлять собой поток 356 продукта в виде смазочного масла.

Обогащенный водородом поток 364 пара может очищаться до повторного использования и до объединения с дополнительным водородом из потока 380 линии подпитки, которая обеспечивает водородом расщепленный водородный поток 384, и потоком 60 газообразного водорода. Обогащенный водородом поток 364 пара может содержать не менее 70, предпочтительно не менее 85 об.% водорода. После объединения с потоком 380 водорода линии подпитки и отведения расщепленного водородного потока 384, поток 60 газообразного водорода нагревается, например, в теплообменнике и используется повторно для контактирования с объединенным сырьевым потоком 70, в результате чего образуется сырьевой поток 80 в сепараторе 120 мгновенного испарения сырья.

Водный поток 366 может получаться из отстойника дополнительного сепаратора 360 и разделяться на рециркуляционный поток 368, который подвергают контактированию с потоком 344 пара, и продувочный поток 370, который может направляться для любых пригодных целей на переработку и/или сброс. Хотя здесь не показано, подпитывающий поток водного очищающего раствора может добавляться к рециркуляционному потоку 368 для того, чтобы соответствовать количеству продувочного потока 370.

Предполагается, что без дополнительных разъяснений, используя предыдущее описание, специалист в данной области техники может применять настоящее изобретение в полном объеме. Приведенные конкретные предпочтительные варианты осуществления следует, таким образом, рассматривать лишь как иллюстративные и не ограничивающие в какой бы то ни было степени остальную часть раскрытия.

В настоящем документе, если не указано иное, все температуры приведены в градусах Цельсия, все части и процентные содержания приведены по массе.

Из приведенного выше описания специалист в данной области может легко выяснить основные характеристики настоящего изобретения и, не отступая за рамки их сути и объема, может производить различные изменения и модифицирования изобретения, чтобы адаптировать его для различных применений и условий.

Изобретение относится к способу извлечения и переработки загрязненных углеводородов. Способ включает контактирование одного или нескольких загрязненных углеводородов с потоком газообразного водорода в сепараторе очистки сырья с образованием первого потока жидкости, отгонку первого потока жидкости с образованием потока остатка и отделение потока остатка в пленкообразующем испарителе для получения извлеченного дистиллята. Способ позволяет извлекать ценный продукт- дистиллят из остатка после отпарной колонны, а также повысить выход указанного дистиллята. 9 з. п. ф-лы, 1 ил.

1. Способ извлечения и переработки загрязненных углеводородов, который включает:

A) контактирование одного или нескольких загрязненных углеводородов с потоком газообразного водорода в сепараторе очистки сырья с образованием первого потока жидкости,

B) отгонку первого потока жидкости с образованием потока остатка и

C) отделение потока остатка в пленкообразующем испарителе для получения извлеченного дистиллята.

2. Способ по п. 1, в котором пленкообразующий испаритель содержит тонкопленочный испаритель, пленочный испаритель, испаритель с падающей пленкой, испаритель с поднимающейся пленкой или испаритель с очищаемыми поверхностями.

3. Способ по п. 1, в котором пленкообразующий испаритель содержит пленочный испаритель.

4. Способ по пп. 1, 2 или 3, в котором один или несколько загрязненных углеводородов содержат, по меньшей мере, один из углеродсодержащих отходов, нефтепродуктов и пиролизного масла.

5. Способ по пп. 1, 2 или 3, в котором один или несколько загрязненных углеводородов содержит нефтепродукт, который, в свою очередь, содержит одно или несколько: суспензию нефтепродукта, остаточные продукты атмосферной перегонки, отработанные растворители из установки рекуперации, отработанную диэлектрическую текучую среду, черный щелок, талловое масло, растительное масло, отработанную смазку, животное масло, полученное из животных жиров.

6. Способ по пп. 1, 2, или 3, в котором первый поток жидкости содержит один или несколько С22+ углеводородов.

7. Способ по пп. 1, 2 или 3, в котором поток газообразного водорода представляет собой поток при температуре 260-650°С.

8. Способ по пп. 1, 2 или 3, в котором поток остатка содержит один или несколько С28+ углеводородов.

9. Способ по пп. 1, 2 или 3, в котором извлеченный дистиллят содержит один или несколько С22-С35 углеводородов и кипит при 370-480°С.

10. Способ по пп. 1, 2 или 3, дополнительно включает извлечение продукта остатка из пленкообразующего испарителя.

| US7638040 B2, 29.12.2009 | |||

| CN101104832 A,16.01.2008 | |||

| US4342645 A, 03.08.1982 | |||

| US5328596 A, 12.07.1994 | |||

| 0 |

|

SU378024A1 | |

Авторы

Даты

2016-04-10—Публикация

2013-01-17—Подача