Известны уже машины для растяжки войлока, в которых применены парные валки, служащие для растяжки войлока, каковая растяжка происходит вследствие того, что каждая из последующих пар валков вращается быстрее, чем предыдущая пара. В предлагаемой машине, предназначенной для расправки и растяжки войлока как в поперечном, так и в продольном направлении, войлок предварительно проходит и распрямляется между рифленым и гладким валиками. Для растяжки войлока в ширину служат две пары валиков с насаженными на них в шахматном порядке роликами, между которыми и происходит растяжение. Для удержания войлока бока его во время растяжки захватываются рядом зажимов, сидящих на бесконечных движущихся цепях.

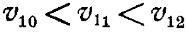

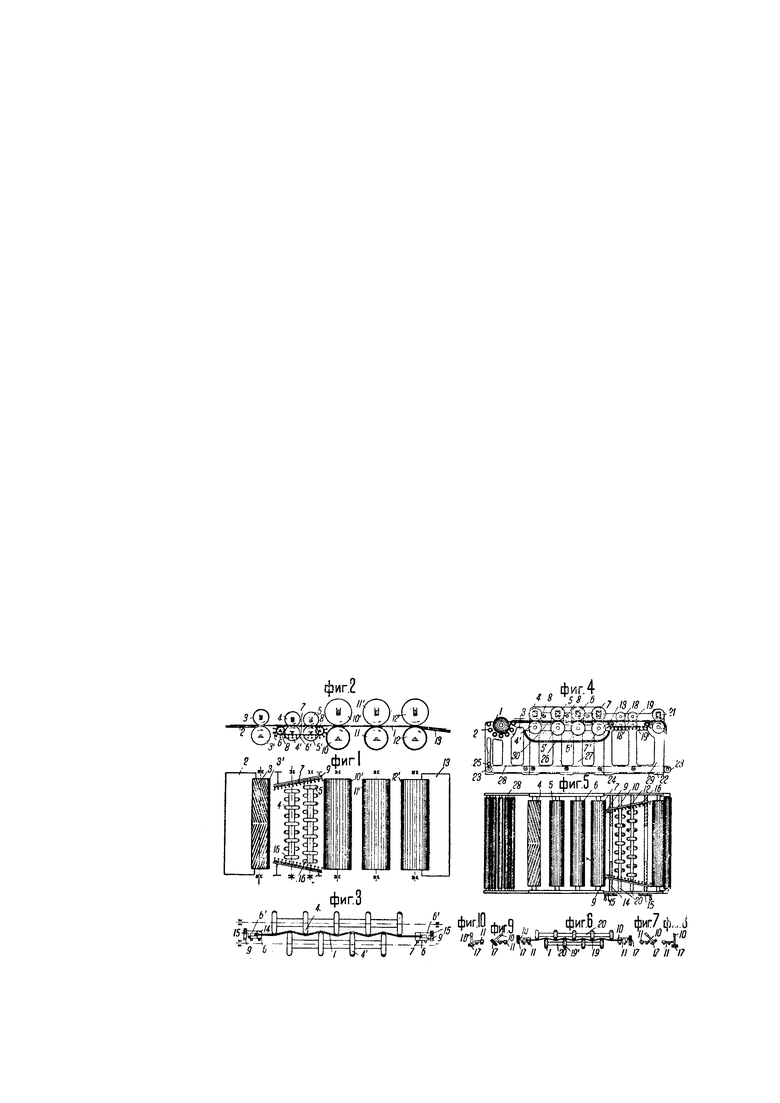

На чертеже фиг. 1 и 2 изображают общую схему машины (в двух проекциях); фиг. 3 - деталь устройства; фиг. 4 и 5 - схему варианта машины (в двух проекциях); фиг. 6-10 - детали ее.

Войлок 1 со стола 2 направляется в приемные валики 3, 3′, которые, делая предварительную расправку его, благодаря наличию косых рифлей на верхнем валике 3 (фиг. 2), подают войлок в поперечно-растяжные валики 4, 4′ и 5, 5′. Здесь войлок подвергается расправке и равномерной вытяжке в поперечном направлении, насаженными в шахматном порядке на валики роликами 16. Расстояние между роликами можно изменять, а равно можно опускать или поднимать верхние валики 4 и 5 в отношении нижних 4′ и 5′ для увеличения или уменьшения поперечной вытяжки войлока. Одновременно перед поступлением в поперечно-растяжные валики, войлок, по его продольным краям автоматически захватывается прижимами 6, 6′, которые за время прохождения войлока через поперечно-растяжные валики все время производят натяжение войлока в поперечном направлении (фиг. 3). Степень растяжения регулируется установкой соответствующего наклона зажимного приспособления.

При подходе войлока к первой вытяжной паре валиков 10, 10′ прижимы 6, 6′ автоматически освобождают кромки войлока. Автоматическая работа прижимов 6, 6′ и скорость их, равная скорости перемещения войлока, осуществляется при помощи бесконечных движущихся цепей 7, к которым прикреплены прижимы, звездочек 8 и направляющих 9. В направляющих соответствующей формы движутся ролики 15, посаженные на одном конце верхних прижимов 6′.

Далее войлок проходит последовательно три пары вытяжных валиков 10, 10′, 11, 11′ и 12, 12′, где благодаря разности скоростей  и наличию необходимого давления между каждой парой валиков, осуществляемого с любой точностью, происходит вытяжка войлока в продольном направлении. Нижние валики 10, 11, 12 каждой вытяжной пары снабжены рифлями. После последней пары вытяжных валиков войлок попадает на стол 13.

и наличию необходимого давления между каждой парой валиков, осуществляемого с любой точностью, происходит вытяжка войлока в продольном направлении. Нижние валики 10, 11, 12 каждой вытяжной пары снабжены рифлями. После последней пары вытяжных валиков войлок попадает на стол 13.

Прижимы 6, 61 снабжены сменными наконечниками 14, позволяющими захватывать войлок различной толщины. Зажимные устройства возможно устанавливать для любой ширины войлока. Последовательность поперечной и продольной вытяжки войлока может быть изменена путем постановки зажимного приспособления, растягивающего войлок в поперечном направлении, после последней продольно-вытяжной пары валиков.

В варианте предлагаемой машины, изображенном на фиг. 4-10, войлок, вынутый из молотовой машины в виде рулона (кубаря) 1, кладется на вращающиеся ролики 2. Наружный конец войлока по столу 30 при помощи транспортера 3 направляется между валиками 4, 4′ с косыми рифлями, имеющими своей целью произвести расправку больших складок на войлоке. Далее войлок проходит между валиками 5, 5′, 6, 6′ и 7, 7′, которые производят расправку (вытяжку) войлока по длине, за счет разности скоростей этих валиков, а именно  .

.

Вращение каждой пары валиков осуществляется шестеренной передачей от привода. Расстояние между каждой парой можно изменять путем подъема верхних валиков 5, 6 и 7 при помощи особых винтов. Этим достигается требуемая степень зажатия войлока между валиками при любой его толщине. Для большей интенсивности и равномерности расправки войлок смачивается горячей водой из трубопровода 8. Пройдя между валиками и получив расправку в продольном направлении, войлок направляющими 9 (фиг. 5) подводится к приспособлению, растягивающему войлок в поперечном направлении и состоящему из расположенных друг от друга на 30-50 мм верхних прижимов 10 и нижних 11, соединенных попарно друг с другом при помощи шарнира. Нижние прижимы укреплены на цепях 12, натянутых и двигающихся при помощи звездочек 13. Звездочки закреплены на валах 14, на которых также посажены маховички 15. Верхние прижимы 10 на одном конце несут ролики 17, двигающиеся в неподвижных направляющих 16. Приспособление можно устанавливать для растяжения войлока любой ширины. Степень растяжения войлока в поперечном направлении характеризуется наклоном приспособления. Как самая установка приспособления на определенную ширину войлока, так и степень его наклона осуществляется вращением валиков 14 при помощи маховичков 15. Захват краев (кромок) подведенного войлока происходит автоматически прижимами 10, 11 (фиг. 6-10). Здесь при неизменно горизонтальном положении нижних прижимов 11, верхние прижимы 10, благодаря направляющим 16, имеют возможность в определенном положении плотно зажимать кромки войлока (фиг. 6) и отпускать кромку (фиг. 7-10). Верхние и нижние прижимы имеют тупые зубцы, обеспечивающие надежность зажима.

Для большей интенсивности расправки войлока по ширине установлены ролики 18 и 18′, 19 и 19′, насаженные в шахматном порядке на валики 20. Верхние валики с насаженными на них роликами можно приближать или удалять в отношении нижних, увеличивая или уменьшая тем самым степень растяжки находящегося между ними войлока. Скорость движения прижима 10 и 11 и окружная скорость роликов 18 и 18′, 19 и 19′ равна скорости войлока, выходящего из последней пары валиков 7, 7′.

После расправки в поперечном направлении войлок проходит между валиками 21, 21′ и далее, под действием своего веса, падает на транспортер 22, расположенный внизу по всей длине машины. Движение транспортера осуществляется. валиками 23 (фиг. 4) при помощи цепи и насаженных на них звездочек. Верхнее полотно транспортера поддерживается от провисания роликами 24. Транспортер 22 подводит войлок к передней части машины, где он в случае технологической необходимости вторично направляется в машину или при помощи скалки 25 свертывается в рулон под действием транспортера. Свернутый в рулон войлок опять поступает в молотовую машину для дальнейшего свойлачивания.

Валки, расправляющие войлок в продольном направлении, закреплены в станинах 27, где также находится деревянное корыто 26, собирающее вытекающую из войлока воду. Собранная в корыте вода по трубе отводится в сторону. К станинам 27 приболчиваются станины 28 и 29, несущие на себе питательные ролики 2 и приспособление, производящее расправку войлока в поперечном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для растяжки и расправки войлока | 1955 |

|

SU101348A1 |

| МАЛОГАБАРИТНАЯ ХЛОПКОПРЯДИЛЬНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПРЯЖИ ИЗ ЛЕНТЫ | 1952 |

|

SU98484A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ВАЛЯНОЙ ОБУВИ | 1964 |

|

SU165312A1 |

| МАШИНА ДЛЯ РАЗРЕЗАНИЯ, ОЧИСТКИ И НАКАТКИ КРУГЛОГО ТРИКОТАЖНОГО МАТЕРИАЛА | 1930 |

|

SU21113A1 |

| Двухремешковая пара вытяжного прибора текстильной машины | 1980 |

|

SU958527A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| Прядильная машина | 1949 |

|

SU87784A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРОТКОШТАПЕЛЬНОГО ЛЬНЯНОГО ВОЛОКНА | 1995 |

|

RU2090668C1 |

| Машина для разделки рыбы | 1932 |

|

SU39945A1 |

| УСТАНОВКА И СПОСОБ ЭФФЕКТИВНОГО ПРОИЗВОДСТВА СТРУКТУРИРОВАННОГО НАСАДОЧНОГО ЭЛЕМЕНТА С ПЕРЕСЕКАЮЩИМИСЯ КАНАЛАМИ | 2020 |

|

RU2808088C1 |

1. Машина для расправки и растяжки войлока с валками, вращающимися с разными скоростями, отличающаяся применением валиков 4, 4′ и 5, 5′, снабженных роликами 16, расположенными в шахматном порядке один относительно другого, с целью достижения поперечной растяжки войлока.

2. В машине по п. 1 применение прижимов 6, 6′, снабженных сменными головками 14 и укрепленных на движущихся бесконечных цепях 7 с целью достижения натяга войлока во время прохождения его между роликами 16.

3. В машине по пп. 1, 2 применение валика 3, снабженного рифлями под углом друг к другу для достижения предварительного распрямления войлока перед поступлением его на ролики 16 валиков 4, 4′ и 5, 5′.

Авторы

Даты

1936-06-30—Публикация

1935-03-02—Подача