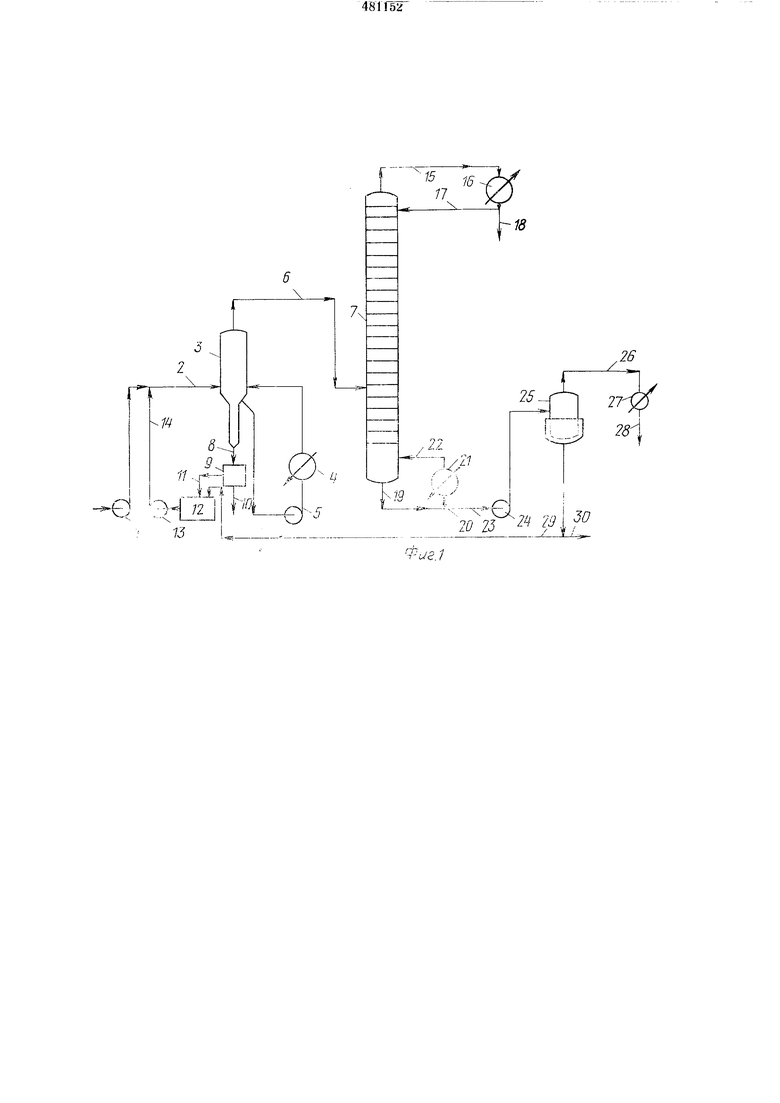

В результате испарения нсходиого материала в испарителе 3 еодержащаяся в ием соль осаждается в ииж1по о часть 11С1 ар;ггеля, из которой суспензию осажденного твердого материала в маточном растворе удаляют но трубопроводу 8 и подают в сепаратор 9, в качестве которого МО/кет быть иснользоваи фильтр или центрифуга.

Из сепаратора твердую соль, почти пе содержаш,ую жидкости, но трубоггроводу 10 удаляют. Сепаратор 9 может быть оборудован устройством для нро:лывкн твердой солп водой перед ее удалепнем по трубопроводу 10. Маточпый раствор, отделеппый от солп в сепараторе 9 но трубопроводу 11 нодают в резервуар 12, пз которого его насосом 13 по трубонроводам 14 н 2 возвращают в пснаритель 3.

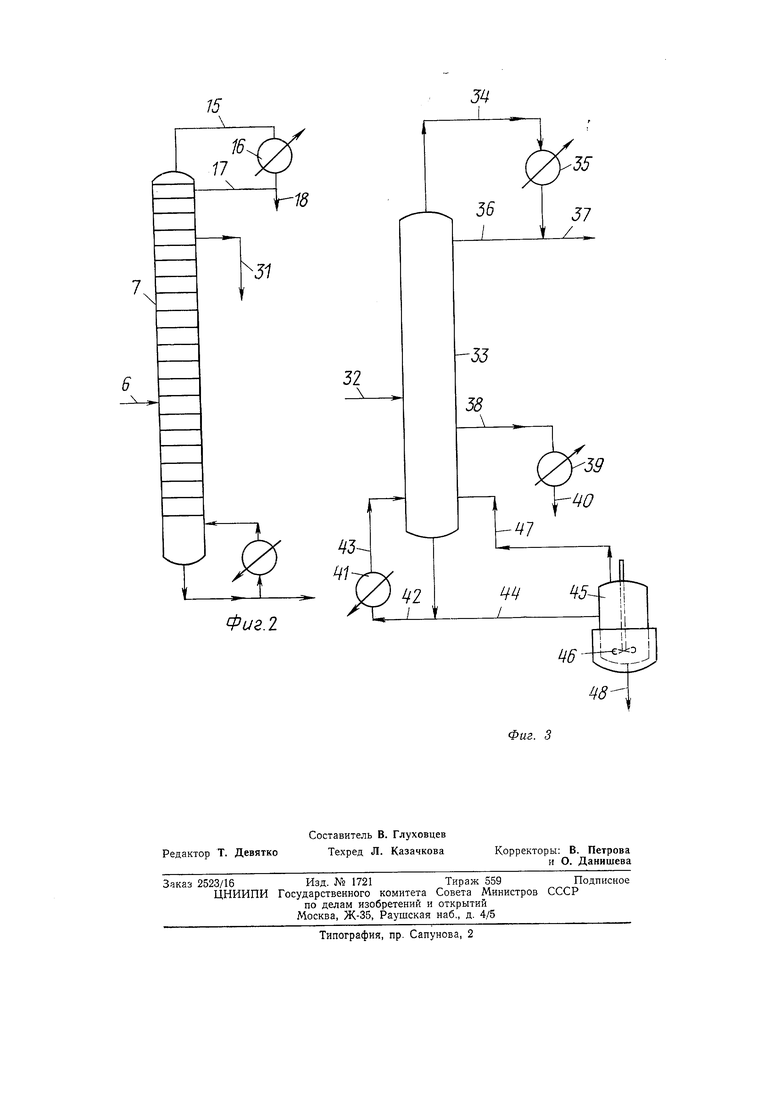

Пары, подаваемые в ректифпканпоппую колоппу 7 из испарителя 3, поднимаются вверх и удаляются из верхпей части кодоншл по трубопроводу 15 в конденсатор 10, из которого часть образующегося конденсата возвращают в верхиюю часть коло1И ы 7 но трубопроводу 17 в качестве флегмы, а другую часть но трубопроводу 18 подают в сборник или удаляют пз систе ты. Конденсат, удаляемый пз снстемы по трубопроводу 18, содержит большое количество летучих алппюз, присутствуюплпх в димет11лформам11;,е R виде 1- рнмесей.

Флегма, подаваемая в верхнюю часть колонны, стекает вниз п удаляется по трубопроводу 19. Часть жидкости, отбкрае юй из иижпей части колонны 7, но трубонроводу 20 нодают в ребойлер 21, в котором ;;спдкость нагревают водяным паром нли каким-либо другим средством. Смесь паров н жидкости из ребойлера 21 но трубоироводу 22 возврапдают в пижиюю часть колоины 7.

Регенерировапный днметилформампд в ко.; ичестве, примерно равном его количеству з псходном материале, удаляют из Н1жней части колоипы 7 по трубонрОБОду 23, который, если это необходимо, может быть снабжен насосом 24, и нодают в нерего1Н1ый аннарат 25, в котором жидкость нагревают водяным паром или каким-либо другим подходяпдпм средством с целью полиого испареиия дпметилформамида. Пары диметилформамида из верхней части перегонного анпарата 25 но трубопроводу 26 подают в копденсатор 27. Жидкий диметплформамид из конденсатора 27 но трубопроводу 28 подают в сборннк.

Прпмеси и матерпалы, иизкую летучесть, из перегоппого аппарата 25 удаляют периоднческп илп непрерывно по трубопроводу 29 п подают в резервуар 12. Такнм образом, любой твердый материал, панрилгер соль, скаплнвающпйся в нерегоииом аппарате 25 удаляют из еистемы и частично вновь возвращают в сепаратор 9. Остаточную жидкость из перегонпого аппарата 25 удаляют но трубопроводу 30. В качестве испарителя 3 может быть использован пснаритель любого

известиого типа, обеспечивающий отделепие соли и пр::год;1ый для обработки солевых растворов. Фильтрат я,ляется 1:,елезь м продлктом.

В тех случаях, когда органическое соедииеиие, образующееся в нерегоипом аппарате, содерЖ1гг прнмеси с отиос 1тельио более низкой летучестью, че.м летучесть оргаиического соединения, иоеледпее может быть иодвергпуто очистке с использованием ректифика1и оииой колопиы согласио иринятой техиологии фракн.ноииой перего1П{и. В этом случае удобно 1юдавать пары из окоьчате,льиого иерегоппого аппарата неносредствеппо во фракинонную ректио1)икацио :иую колоииу, как ноказаио на фиг. 2.

Пары пз испарителя 3 (см. фиг. ) подаются в ректификациоииую колонну 7 но трубонроводу 6. Опи ноднимаются в головную

часть колоины п по трубопроводу 15 проходят в копденсатор 16. Основную част кон.деисата из конденсатора 16 но трубопроводу 17 1 0зврапда от в 5ерхпюю часть ректиф)икациоипой 7 в виде флегмы, а остальную,

исбольщу10 часть коидепсата, представляющую собо :;оду, обо;а;ценную аллнюм, выпускают по трубог роводу 18 для дальиейщего ис ю;|ЬЗоза1Н я. Водную фракнию, ночти пе сод.ержагцую амплов, удаляют из ректификанлоииой 1ЮЛОНПЫ 7 но трубонроводу 31 (см. фиг. 2).

Типичными условиям осунхествления снособа могут бьггь следуюии-ie: исгюльзование )ект);фнкацио1;1;ой колоииы, имеющс niecTb

ректнсЬпкационных тарелок выще трубопровода 3 для отбора бокового нродукта; ректнфикациоинпя колония должна работать прп флегмовом числе 159:1; обогащенную ампном воду удаляют из кондеисагора 16 но трубонроводу 18 ео скоростью приблизительно 200 фу;:т/час (91 кг/час) п еодержнт 1,0вес. % димст1|;1ам : а. Скорост; удалеп1 я чнстой воды, содержан;ей 0,005% диметпламина,соетавляет16000фупт/час

(7260 кг/час). Вода, удаляемая нз ректификационной колонны 7 по трубопроводу 31, может быть нспо 1ьзо15ана в качестве техиологичееко воды или без д.ополиительиой обработкп слита в естсствеи Н)1е водоемы.

Из смеси жидких компоиеитов, содержащей воду, Х.Х-диметилформамид, нелетучие нрнмеси и ЛДравьииую кислоту (нли без последией) чистый М,М-дпметилформамид, пе содержапи1Й пелетучих примесей и мураввиной кнслоты, Аюжет быть получен в впде бокового Г родукта ректифнкациоппой колоппы путем вывода из пее жидкого дойного нродукта, обработкн его в перегонном аннарате с целью удален1я из иего летучих компонентов.

Лчидкий донный продукт удаляют из колонпы в количестве, достаточном, чтобы избежать осаждение нелетучего материала в колопие или в соедипеином с ней нагревательном устройстве. Жндкий дониый иродукт

после удалення из него летучих компонентов

возвращают из перегонного аппарата в ректификационную колонну, лреимуп1ественно в ее нижнюю часть (см. фиг. 3).

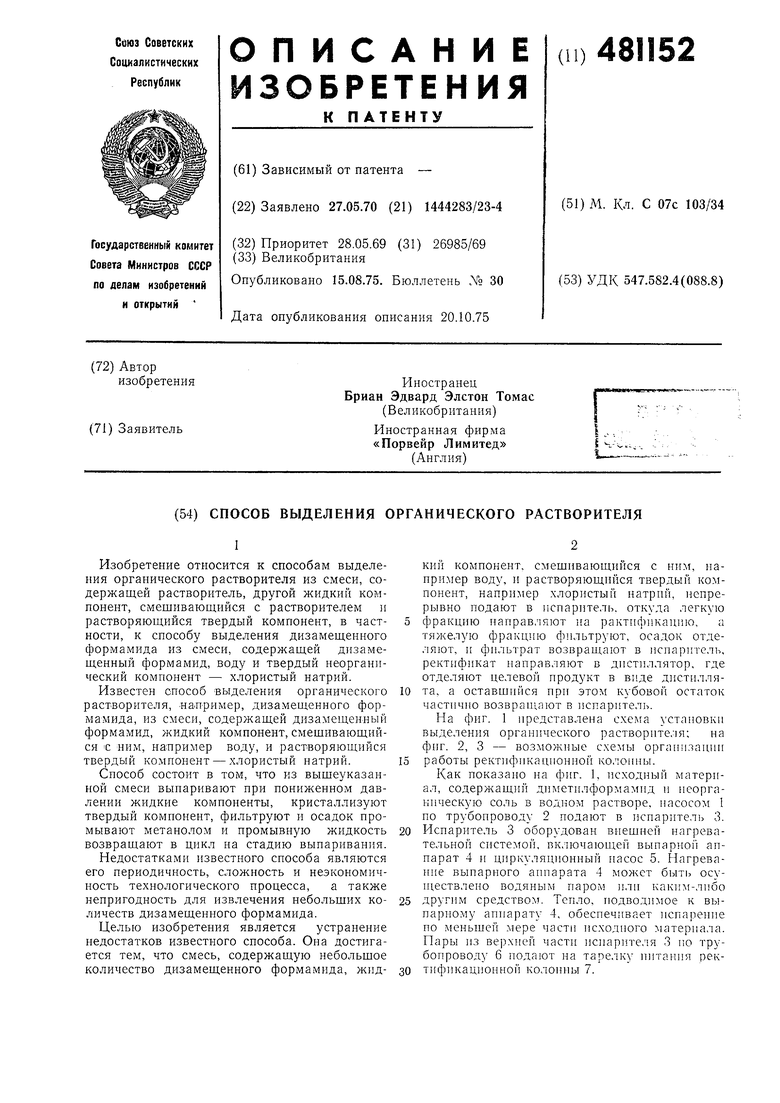

Как показано на фиг. 3, исходный матерпал в парообразном состоянии из испарителя 3 (см. фиг. П, по трубопроводу 32 подают в ректификационную колонну 33. Более летучие компоненты исходного материала в парообразном состоянии удаляют из верхней части ректификационной колонны 33 и по трубопроводу 34 подают в конденсатор 35. Конденсат из конденсатора 35 делится на две части, одну из которых возвраш.ают в верхнюю часть колонны 33 по трубопроводу 36, а другую выводят из системы по трубопроводу 37 в качестве головного продукта.

Диметилформамид в парообразном состоянии удаляют из ректификационной колонны 33 в качестве бокового продукта по трубопроводу 38 и пропускают в конденсатор 39. Жидкий конденсат удаляют из конденсатора 39 по трубопроводу 40. Нижняя часть пектификанионной колонны 33 снабжена ребойлером 41, предназначенным для потвода к нижней части колонны количества тепла, необходнмого для осун1ествления днстилляции. Флегмовую жидкость из нижней части ректификационной колонны 33 подают в ребойлер 41 по трубопроводу 42. Парообразную флегму из ребойлера 41 возвращают в нижнюю часть колонны по трубопроводу 43.

Жидкость из основания колонны по трубопроводу 44 непрерывно подают в вертикальный перегонный аппарат 45, снабженный мешалкой 46. Вертикальный перегонный аппарат 45 нагревают с помощью любых известных средств и почти всю подаваемую в него жидкость испаряют, и пары по трубопроводу 47 возвращают в нижнюю часть ректификационной колонны 33.

Жидкость, содержанию концентрированное нелетучее вен1ество, удаляют из перегоиного аппарата 45 по трубопроводу 48 периодически или непрерывно.

Нанлучщим вариантом осуществления проиесса является процесс, объедпняющий в себе основные характеристики всех трех оннсанных выше схем. Комбипирован1-ый технологический нроцесс

обесиечивает полученне днметилформамнда, который может быть использован повторно, а также воды, которая может быть слнта в естественные водоемы без дополнительной обработкн.

Этот процесс сравннтельио прост и может быть осутцествлен с использованием сравнительно нростого и не.п,орогого оборудовання.

П р е д м е т и з о б р е т е и и я

20

Способ выделения органического растворителя, например д1 заз:ен1е1И10го формами.да, из смеси, содержащей указанный органический растворитель, жидкий компонент, смещиваюHUUICSI с ним, например воду, и растворяю1ЦИЙСЯ твердый кол1по 1ент, нанрнмер хлористый натрий, с применением кристаллизации твердого комиопеита и отделения оргаиического растворителя дистилляцией, отличающийся тем. что. с целью непрерывного осуществления процесса и повышения его эффективности, выщеуказанную смесь непрерывно подают в испарптель, откуда легкую фракцию напрпв.чяют на ректификацию, а

тяжелую фракиию фильтруют, оса.док отделяют, и фильтрат возвращают в испаритель, ректификат направляют в дистиллятор, где отделяют целевой продукт в виде дистиллята, а оставщийся при этом кубовой остаток частично возвращают в иснаритель.

5 16

n

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки акриловой кислоты | 1971 |

|

SU473355A3 |

| Аппарат для ректификации газолиновых паров | 1926 |

|

SU26394A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДИСТИЛЛЯЦИЕЙ СПИРТА, В ЧАСТНОСТИ ЭТИЛОВОГО СПИРТА, ИЗ СБРОЖЕННОГО СУСЛА | 2007 |

|

RU2421264C2 |

| ВСЕСОЮЗНАЯ j | 1971 |

|

SU316235A1 |

| СПИРТОВАЯ РЕКТИФИКАЦИОННАЯ УСТАНОВКА | 2008 |

|

RU2422185C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЛЕГКОПОЛИМЕРИЗУЕМОГО СОЕДИНЕНИЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОПОЛИМЕРИЗУЕМОГО СОЕДИНЕНИЯ | 2004 |

|

RU2356875C2 |

| СПОСОБ ПЕРЕГОНКИ | 2004 |

|

RU2361910C2 |

| ДВУХСТУПЕНЧАТЫЙ ОТВОД АЗОТА ИЗ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2006 |

|

RU2355960C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ НАФТЫ В ДИСТИЛЯЦИОННОМ КОЛОННОМ РЕАКТОРЕ (ВАРИАНТЫ) | 1999 |

|

RU2213605C2 |

| СПОСОБ ДИСТИЛЛЯЦИИ СЫРОЙ КОМПОЗИЦИИ В РЕКТИФИКАЦИОННОЙ УСТАНОВКЕ, ВКЛЮЧАЮЩЕЙ ТЕПЛОВОЙ НАСОС КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2811786C2 |

./-V

8

9 11.. Г--1

и

1 , ..iJTiy a 34JLJ

12

25

|.J}

L2L.

51

7

Фие.2

146Фиг. 3

Авторы

Даты

1975-08-15—Публикация

1970-05-27—Подача