(54) СПОСОБ ОЧИСТКИ АКРИЛОВОЙ КИСЛОТЫ

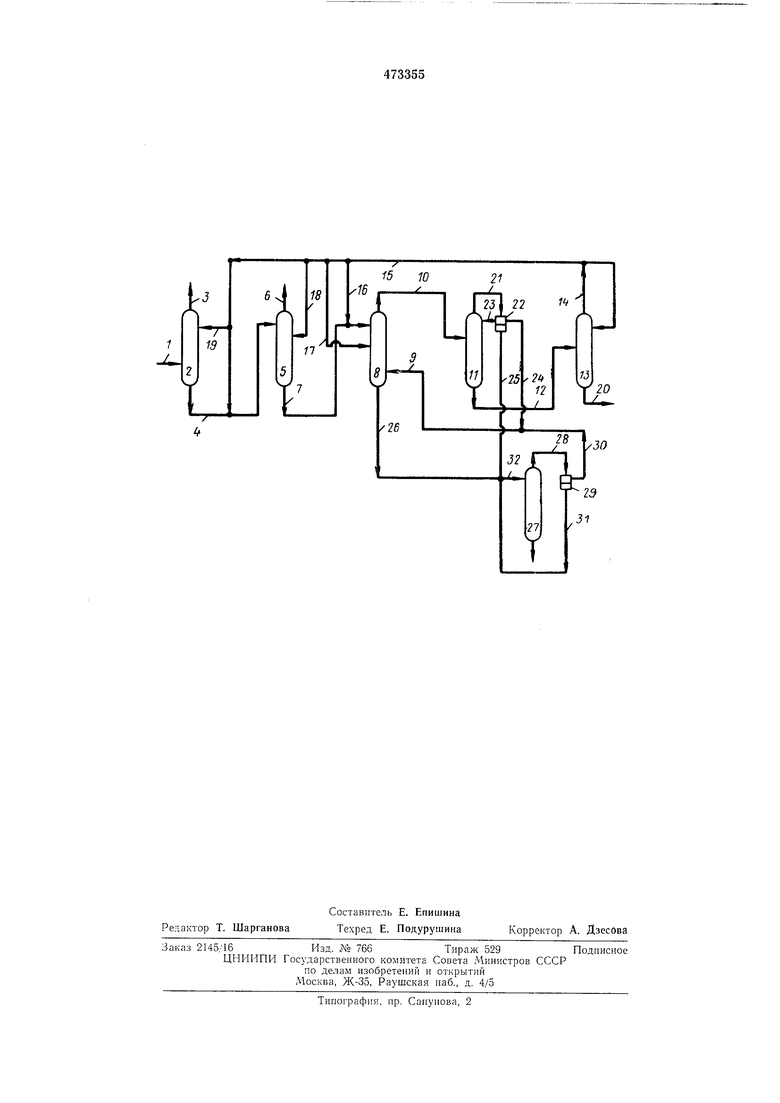

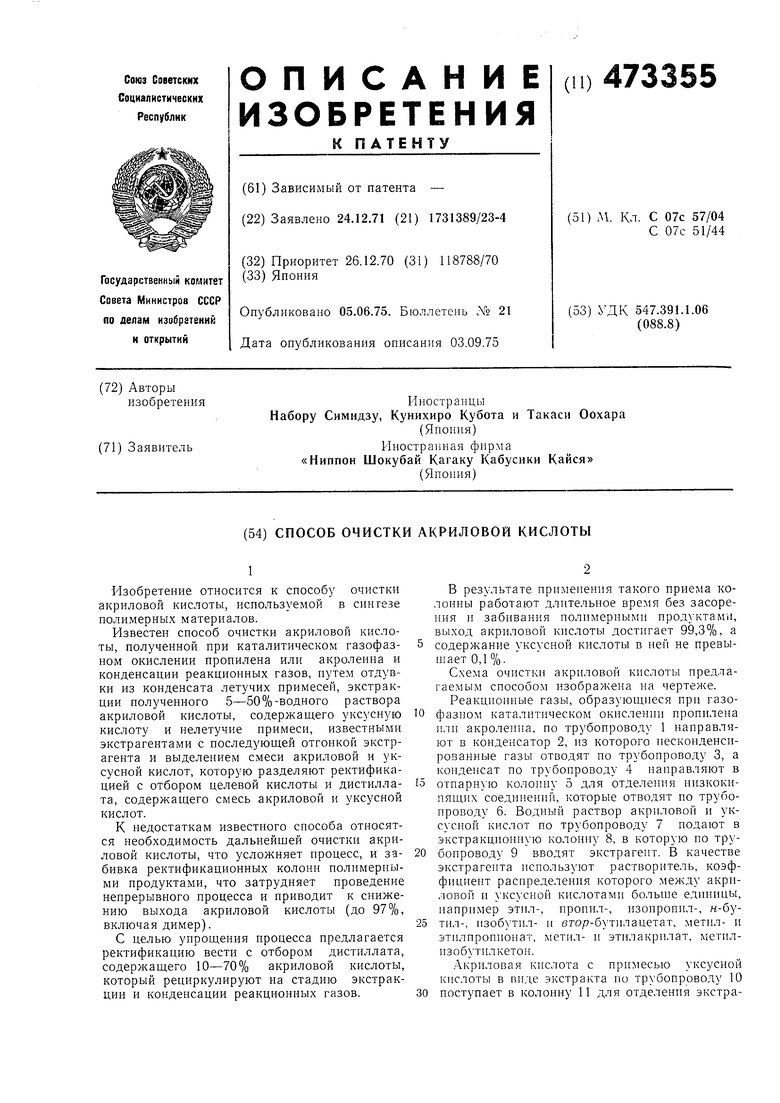

гейта и воды. Смесь акриловой к уксусной кислот по трубопроводу 12 направляют is колоппу 13 для отделепнк уксусной кислоты. Часть смесн, выводимой пз 1 олониы 13 но гр-убонроводу 14, возвращают в колонну 13, а остаток но трубонроводам 15-19 распределяют между колоипамн 5 н 8 п конденсатором 2 соответственно. Чнстую акрпловую кнслоту выводят нз колонны 13 но трубопроводу 20. С верха колонны 11 но трубопроводу 21 отводят экстрагент н воду, которые разделяют в сенараторе 22, часть экстрагсгга рецн)кулнруют в колонну 11 но трубонроводу 23, а остаток отводит по трубонроводу 24 в трубопровод 9. Водный слой, выводи: 1ын но тр)бопроводу 25, объедпняют с жидкнм остатком носле экстракцнн, выходяндим нз колонны 8 но трубонроводу 26, н нанравл5нот в колонну 27 нзвлечения экстрагента. Днстнллат нз головной части колонны 27 но трубопроводу 28 нодают в сепаратор 29, пз которого слой растворителя отводят по трубопроводу 30 п трубопровод 9, а водпый слой по трубонроводам 31 и 32 возвращают в колонну 27 для отделеппя растворителя.

Для регенерацнн экстрагента .могут быть прилшиепы любые нзвестпые технпческпе приемы.

Ректификацию во всех колоннах следует проводить при пониженной температуре п давлении меиее 300 мм рт. ст. Следует отметить, что смесв акриловой и уксусной кислот, выходящая нз колонны 11, дополнительно содержит растворитель, который полностью отгоняется с уксусной кислотой в колонне 13. Этот растворитель рециркулируют па стадию экстракции. В случае применения экстрагепта, температура кииепия которого близка к температуре кииеппя уксусиой кислоты, иаири.мер бутилацетата пли метплизобутилкетопа, пеобходимо увеличивать число ступеней 1)азделенпя в колоиие 11.

Примеси, загрязняющие акриловую кислоту, имеют приблизительно такую же темнературу кинения, что и уксусная кислота, оии действуют как инициаторы полимеризации акриловой кислоты и иостененно наканлнзаются по мере увеличения концентрации уксус ;ой кислоты.

Поэтому условия проведения процесса иодбирают таким образом, чтобы концентрация акриловой кислоты в дистиллате Hoc;ie колонны 13 составляла 10-70 вес. %. В этом случае полимеризация в колоппе з 1ачительпо замедляется. Для предотвращения полимеризации можно использовать известные niirii6jri-oры, например гидрохипоп, моиометнловый эфир гидрохинона и фенотназгн.

Пример 1. Проводят очнстку но той же схеме, что изображена на чертеже. Колонна 8 иульсирующего действия содерлсит 50 нерфорированных тарелок, тарельчатая колоппа 11 имеет 20 ступеней разделения. Колоииа 13 состоит из тарельчатой части с 40 стуиеиями разделения и иасадочной части со слоем пасадки высотой 10 м. /О кг/час водного раствора, содержащего 23 вес. чо акриловой кислогы п 2 вес. Чо уксусной кпс.юты, нодают в верхнюю часть колоииы б. У ;азап11ый водный расгвор ПОЛ) чают конденсацией реакциоп1101о laaa, образу ощеюся при газофазном каталигичееком окнс теиии нронилена с иоследующим удале11ие.м из конденсата ацетальдегида, ацетона, акролеи 1а п других загрязняющих нримесей. 2 кг/час днстп.тлата с верха ко.юниы 13, содержащею -10 вес. % акриловон кислогь-, у {сусаую кислот}, niiriioHiop - метилнзоб ти;1кетои, воду н прочие ко-мнопенты но jjiy о011р0вода.м 15 и 17 подают иа нятнадцаlyio тарелку колонны о, счнгая сверху, b нижlUOiO часть колонны Ь но тр) оонроводу У ввод 1Т 4и кг/час метилэгплкетопа, 11роводят экст1 а1ирование и ианравляют эксгракт в колонну II но трубонроводу 1U. Дис1ил;1ат из коЛОННВ1 И разделяют в сенараторе 22, добавляют к растворителю ruu г/час 1ндрохнпона п рецнрку.шруюи его в колонну И. Давление в верхиеи час1и колоппы 180 мм рт. сч. Из куба колониы 11 выводят 18.1 к1/час акриловой кислоты, содержащей 5,8 вес. % уксуспои кислоты, которую по,ают в ко;юппу 3. Дав:1ение в верхней части этой loU мм рт. с1. 1 жидкости, шторую выводя г нз колонны 13 и рециркулпруюТ в нее, до()авляют о,О г/час идрохипона. Остальную часть днстиллата рециркулируют в колоииу 8 но трубонроводам 15 и 17. Из куба колонны 13 отводят 1ь, 15 кгучас акриловой кислотв, почти не содержащей укеусной кислоты (.менее 0,1 вес. %).

Выход акриловой кислоты 99,3% (включая димер). Давление в кубе колонны 13 в течение месяца работы увеличивается от 195 до 202 мм рт. ст., однако работа колонпы не осложняется.

Пример 2. Проводят очистку, как в нриiiepe 1, но концентрацию акриловой кислот)л в дистпллате из колонны 13 ноддерживают равной 10 вес. %. Давленне в кубе колонны

13в начале ироцесса 195 м.м pi, ст., через

оио возрастает до 275 мм рт. ст., что ие нозволяет работать дальще.

Пример 3. Проводят очистку аналогичпо примеру 1, но кс щентрацию акриловой КИСЛОТВ1 в днстнллате из колоииы 13 поддерживают равной 5 вес. %. Давление в кубе колонны 13 через 95 час работы возрастает от 195 до 270 .м.м рт. ст., носле чего дальией1 ая эксн.; уатанпя колоищл стала невозможной.

Пример 4. Очистку проводят, как в примере 1, пснользуя колонну с вращаюншмнся д.искам, в верхнюю часть которой подают (Ю кг/час водпо о раствора, содержаще о 18,0 вес. % акриловой кислоты и 2,0 вес. % уксуспои кислоты.

Дистпллат колопиы 13, содержащ.нй 40 вес. % акриловой г;ислоты и 59 вес. % уксусиой кислоты, нодают в верхнюю часть колонны 8 Б количестве 2 кг/час. В качестве

экстрагента используют 40 кг/час н-пропилацетата. Дистиллат колонны 11 разделяют в сенараторе, растворитель рециркулируют в колонну 11, нредварительно добавив к нему 100 г/час гидрохинона. Остаточное давление в верхней части колонны 50 мм рт. ст. Жидкость, содержащую в основном акриловую кислоту и 9,3 вес. % уксусной кислоты, отводят из куба колонны 11 в количестве 12,7 кг/час и иодают в колонну 13 для отделения уксусной кислоты. Давление в верхней части колонны 40 мм рт. ст. К части дистиллята, возвращаемого в колонну 13, добавляют 40 г/час гидрохинона. Оставилееся количество дистиллата рециркулируют в колонну 8. Из куба колонны 13 отводят 10,75 кг/час акриловой кислоты, содержащей менее 0,1 вес. % уксусной кислоты. При эксилуатации колонны 13 непрерывно в течение одного месяца наблюдается увеличение давления от 72 до 77 мм рт. ст., однако это не осложняет работу колонны.

Пример 5. Процесс проводят, как в примере 3, но прн концентрации акриловой кислоты в дистиллате колонны 13 не выше 20 вес. %. Прн работе этой колонны в течение месяца наблюдается повышение давления в кубе с 72 до 105 мм рт. ст. Однако колонна может работать дальше.

П р и м е р 6. Процесс проводят, как в примере 3, но при концентрации акриловой кислоты в дистиллате колонны 13 до 70 вес. %. При непрерывной работе колонны в течение одного месяца давление в кубовой части колонны новьилается от 72 до 74 мм

рт. ст., но это не осложняет эксилуатацню коло гшы.

Пример 7. Проводят процесс, как в примере 3, при концентрации акриловой кнслоты

в дистиллате колонны 13, равной 1,5 вес. %. Остаточное давление в кубе колонны 13 после 17 час работы возрастает от 72 до 130 мм рт. ст., что делает дальнейшую работу колонны невозможной. При концентрации акриловой кислоты 5 вес. % через 130 час работы давление возрастает от 72 до 130 мм рт. ст., что не позволяет вести дальнейшую ректификацию.

Предл ет изобретения

Способ очистки акриловой кислоты, нолученпой при каталитическом газофазном окислении пропилена или акролеина и конденсаПИИ реакционных газов, путем отдувки из конденсата летучих примесей, экстракции полученного 5-50%-ного водного раствора акриловой кнслоты,-содержащего уксусную кислоту и нелетучне нримеси, известными экстрагентами с последующей отгонкой экстрагента и выделением смеси акриловой и уксусной кислот, которую разделяют ректификацией с отбором целевой кислоты и дистиллата, содержащего смесь акриловой и уксусной кнслот, отличающийся тем, что, с целью унрощеиия нроцесса, ректификацию ведут с отбором дистиллата, содержащего 10-70% акриловой кислоты, который рециркулпруют на стадию экстракции и конденсации реакцноннььх газов.

1:

i

18

19

«.

1021

15 Ю

I I 25 22

LriTi

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения изопрена из смеси углеводородов с5 | 1971 |

|

SU473353A3 |

| Способ выделения акриловой кислоты | 1978 |

|

SU963461A3 |

| АП . Л|^9МШ[,110 • <S^- 'T5rV'ii/!jrr:4" аI 1-Ai irf ilib'b 4*1БИйЛКОТсКА | 1971 |

|

SU314762A1 |

| Способ выделения органического растворителя | 1970 |

|

SU481152A3 |

| Способ получения органического раствора надкарбоновой кислоты с числом атомов углерода 1-4 | 1976 |

|

SU638256A3 |

| Способ получения органических изоцианатов | 1972 |

|

SU473711A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИДОЛА | 1973 |

|

SU368746A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО АЦЕТОНЦИАНГИДРИНА | 1971 |

|

SU316240A1 |

| СПОСОБ ОЧИСТКИ ФТАЛЕВОГО АНГИДРИДА | 1967 |

|

SU192687A1 |

| Способ получения ацетонциангидрина | 1970 |

|

SU486506A3 |

Авторы

Даты

1975-06-05—Публикация

1971-12-24—Подача