(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ

;счет диссоциации блокированного изоцианата и полимеризации двойных связей масел-, но и полимеризации и сополимеризации двойных связей блокирующего агента, например аллилового спирта, акриловой кислоты и т.д. Покрытия имеют хороиий внешний вид, обладают высоким блеском, твердостью, эластичностью, сопротивлением удару, высокой коррозионной стойкостью.

Отверждение покрытий при 20-ЮО С происходит только за счет полимеризации и сополимеризации двойных связей блокирующего агента и жирнбкислотной части смолы в присутствии перекисных катализаторов и солей металлов переменной валентности.

Покрытия наносятся любым методом наливом, кистью, электроосаждением, распылениемв электрополе, пневматическим распш:ением. Для получения гйдроксйлсодержащего сложного олигоэфира (типа алкида или уралкида) могут использоваться растительные масла - льняное, соевое, подсолнечное и др., жирные кислоты этих масел и СЖКфракции CjQ-Cjg . Из многоатомных спиртов для получения сложного апигоэфира могут использоваться триметилолпропан, глицерин, триметилояэтан, пентаэритрит, дипентаэритрит,.сорбит, ксилит и др. В качестйе многоосновных кислот и их ангидридов для получения сложного олигоэфира испольвуют фталевую, изофталевую, адипиновую, себациновую, малеиновую, тетрагидрофталевую кислоты, тримеллитодай ангидрид.

В качестве диизоцианатов для уралкида могут использоваться арома- тические алифатические и циклоалифатические диизоцианаты, например 2,4-толуилендиизоцианат; смесь изомеров 2,4- и 2,б-т6луилендиизоцианата; 1,6-гекоаметилендиизоцианат 4,4-дифенилметандиизоцианатт дициклогексилметандиизоцианат и т.д.

В качестве изоцианатов используют 14-карбаллилоксиаминотолил-2-изоциана 6-карбаллилоксиаминогексил-1-изоцианат, продукт взаимодействия 2,4-толуилендиизоцианат а или смеси изомеров и 2,6-толуилендиизоцианата с диаллиловым эфиром триметилолпропана и др.

Приме-р 1.В реакционный сосуд загружают 79,8 вес;ч. соевого масла и 0,08 вес.ч. 50%-ного водного едкого HaVpa, нагревают в токе углекислоты до 245°С, При этой температуре загружают 25,7 вее.ч. пентаэритрита и выдерживают реакционную массу до полной растворимости пробы переэтерификата в этилов спирте 1:10. Затем загружают 6,62 звес.ч. пентаэритрита при температуре , выдерживают до 10 мин и охлажданиг до . При этой температуре

загружают 24,5 вес.ч. фталелого ангидрида, реакционную массу нагревают до и производят вьщержку при этой же .температуре до кислотного числа не более 10 мг КОН/г. Затем температуру снижают до 14ос, загружают 32,6 вес.ч. фталевого ангидрида и выдерживают при этой температуре до постоянного кислотно числа 70-75 мг КОН/г. Затем .хутя .отгонки следов воды добавляют 24,9 вес.ч. толуола и при 120-125с проводят отгонку воды до содержания сухого вещества не менее 96% и содержания влаги не более 6,1% (компонент А) . 166 вес.ч. 100% компонента А растворяют в 57,4 вес.ч. толуола при 90°С и перемешивании в течение 1-1,5 ч до полного растворения.

Затем температуру реакционной массы снижают до 67-70 С и при этой температуре в течение 30 мин подают 60,6 вес.ч. 4-карбаллилоксиаминотолил-2-изоцианата. Массу выдерживают в течение 6 ч при 75-85с, после чего проводят отгонку толуола до содержания сухого вещества не менее 95%. Затем массу растворяют в 63 вес.4. бутилцеллозольва, вводят при lQ°c 1,1 вес.ч. 2;б-диизобутш1-4-метилфенола в виде 25%-нЬго раствора в бутилцеллозольве и выдерживают при 30 мин. Температуру в реакционной колбе снижают до 40-45С и нейтрализуют 19,8 вес. триэтиламина.

Пример 2. 133 вес. ч. .смолы, полученной по примеру 1, разбавляют дистиллированной водой до содержания сухого остатка 10%. Температура ванны для электроосаждения 24-26°С, рН 7,8-8,3. Напряжения для нанесения покрытия 60-160 В, условия сушки 180-200®С, 30 мин. Толщина покрытия 15-30 мк. Покрытия обладают хорошим блеском и внешним видом, твердостью, эластичностью, сопротивлением к удару и адгезией.

Коррозионная стойкость пленок в 3%-ном растворе NaCi 240 , водостойкость 1000 ч.

Пример 3. 414,9 г компонента А растворяют в 107,2 г толуол при . Затем при 70°С вводят 0,915 вес.ч.. дибутилдилаурината олова в 37,5 вес.ч. толуола ,3 вес.ч. 6-карбаллилоксиаминогексил-1изоцианата. Смесь выдерживают при 80-85 0 до полного исчезновения групп NCO, определяемых методом ИК-спектроскопии, после чего проводят отгонку толуола до содержаний сухого вещества 95%. Затем реакционную массу растворяют в 153 вес. бутилцеллозольва, при вводят 2,32 вес.ч. 2,6-диизобутил-4-метилфенола в виде 25%-ного раствора в бутилцеллозольве и вьщерживают .при 30 мин. Температуру в реак1ЦИОННОЙ колбе снижают до 40-45С |и нейт{эализуют 49,4 вес.ч. триэтиламина при этой температуре в течение 2ч, Пример 4. 130 вес.ч. смо лы, полученной по примеру 4, разбав ляют дистиллированной водой до содержания сухого остатка 10% для нанесения методом электроосаждения (Электропроводность 10%-ного водного раствора I000-1200jus, эН 7/8-8,2). Нанесение пленок и их сушку проводят как в примере 2, Пок рытия обладают хорошими декоративными и физико-механическими свойств ми. Водостойкость пленок в дистиллированной воде X1000 ч. Пример 5. В реакционйую ко бу загружают 36,4 вес.ч, синтетичес ких жирных кислот , 57,9 вес пентаэритрита, 44,2 вес.ч. фталевого ангидрида и нагревают в токе углекислоты до . Реакционную массу выдерживают при перемешивании до кислотного числа 10-15 мг КОН/г Затем реакционную массу охлаждают до 135-140°С, загружают 36,5 вес.ч фталевого ангидрида и выдерживают при 140с не менее 3 ч до постоянно го кислотного числа 65-70 мг КОН/г Температуру реакционной массы снижают до , загружают 45 вес.ч. толуола и при 120-125С отгоняаот от смолы азеотропную смесь толуола и воды Ток углекислоты отключают, температуру реакционной массы снижают до 80-90°С, загружают 77,5вес толуола для растворения смолы. По окончании растворения при заг ружают 82,5 вес.ч. 4-карбаллилокси аминотолил-2-изоцианата/11 массу выдерживают при 75-85°С не менее 6 ч до полного исчезновения групп ЫСО в пробе (определяемого методом ИК- спектроскопии). После этого проводя отгонку толуола до содержания сухого вещества 95%, затем массу растворяют в 87 вес,ч. бутилгликопя, вводят при 70°С 0,3 вес.ч. 2,6-диизобутил -4-метилфенола в випе 25%-ного раствора в бутилцеллоэоль ве и выдерживают при 70с 30 мин. Температуру реакционной массы до 40-45с и нейтрализуют 25/9 вес.ч.триэтиламина до рН 7,5-8 Приготовление водного раствора и нанесение пленок проводят, как в пр мере 2. Покрытия обладают отличным блеском и внешним видом, удовлетвор тельными физико-механическими пока телями после сушки при 200°С в тече ние 1-2,5 ч. Стойкость в 3%-ном растворе Na ч, в дистиллированной воде 1000 ч. Пример 6. В реакционный сосуд загружают 243,4 вес.ч. соевоГО масла, нагревают в токе углекислоты до 200°С, вводят 0,15 вес.ч. .катализатора РЬо, поднимают температуру до 245°С и при этой темпе:ратуре загружают 79,3 вес.ч, пентаэритрита. Вьщержку проводят при 245С до полной растворимости пробы в спирте 1:10. Далее загружают вторую порцию пентаэритрита 19,9 вес,ч., выдерживают 10 мин при 245°С и охлаждают реакционную массу до . При этой температуре загружают 74,4 вес.ч. фталевого ангидрида, температуру поднимают до 200с и выдерживают до кислотного числа 10-15 мг КОН/г. Затем реакционную массу охлаждают до 90-100°С, загружают 83,4 вес.ч,, толуола и при 120-125 С проводят отгонку воды до содержания сухого вещества не менее 95%. Далее температуру снижают до 70 С в течение 30 мин, подают 175,2 вес.ч. 4-кар6аллилоксиаминотолил-2-изоцианатаи проводят выдержку в течение 6 ч до полного исчезновения групп NCO, определяемого методе ИК-спектроскопии. Затем температуру поднимают до H5t5c, вводят 63 вес.ч. малеинового ангидрида и выдерживают не менее 3,5-4 ч до постоянного кислотного числа 60-65 мг КОН/г. Температуру реакционной массы снижают до 70-80 С, загружают 181,4 вес.ч. бутилцеллозольва и 34,8 вес.ч. толуола. После полного растворения смолы вводят 3,25 вес.ч. 20%-ного раствора 2,6-диизобутил-4-метилфенола в бутилцеллозолъве и вьщерживают в течение 30 мин при 70°С. Температуру в реакционной колбе снижают до 40-45 С и нейтрализуют 73,5 вес.ч. триэтиламина до рН 7,5-8,0.133 вес.ч. готового уралкида разбавляют дистиллированной водой до 10% сухого остатка. Нанесение покрытий и сушку проводят так, как описано в примере 2. Толщина покрытий 18-23 мк. Покрытия обладают отличными физико-механическими показателями и внешним видом, высокой коррозионной стойкостью. Стойкость в pacTBOpeVaCMOO ч. Стойкость в дистиллированной воде 1000 ч. Пример 7. 1073, 65 г компонента А, полученного по примеру 1, растворяют в 369,85 г толуола, при . Затем температуру реакционной массы снижают до 65-75 С и при этой температуре подают. 40,6 г смеси изомеров 2,4- и 2,6-толуилендиизоцианата (в соотношении 65:35), затем 365,25 г 4-карбаллилоксиаминотолил2-изоцианата. Массу выдерживают в течение 6 ч при 75-85с, после чего проводят отгонку толуола до содержания сухого вещества не менее 95%. Затем массу растворяют в 272 г бутилцеллозольва, вводят 7,4 г 2,6-диизобутил-4-метилфенола в виде 25%-ного раствора в бутилцеллоэольве и выдерживают в течение 30 мин при 70С. Затем температуру в реакионной колбе снижают до 40-45 С и ЕГейтрализуют 130,8 г триэтиламина до рН 7,5-8,5. Пример 8. 150 г смолы, полученной по примеру 7, раэбавляют дистиллированной водой до содержания сухого остатка 10%. Температура ванны электроосаждения 24-28 рН 7,8-8,3. Напряжение 60-160 В, условие сушки , 30 мин, толщина покрытия 15-25 мк. Покрытия обладают отличным, внеш ним видом, хорошими физико-механическими показателями. Коррозионная стойкость пленок в 3%-ном растворе Na СВ 480 ч, водо стойкость 1000 ч. Пример 9. В реакционную колбу загружают 70,7 г соевого масла и 0,07 г 50%-ного водного раствора едкого натра, нагревают в токе углекислоты до 245®С. При этой температуре загружают 22,8 г пентаэритрита и выдерживают реакционную массу до полной растворимости пробы переэтерификата в этиловом спирте 1:10. Затем загружают 5,9 г пентаэритрита при 245°С, выдерживают 20 мин и охлажрают до 180°С. При этой температуре загружают 21,7 г фталевого ангидрид реакционную массу нагревают до 200 и производят вьщержку при этой температуре до.кислотного числа не более 10 мг КОН/г. Затем температуру снижают до 140°С, загружают 28,9 г тетрагидрофталевого ангидрида и выдерживаю при этой температуре не- менее 4ч до постоянного кислотного числа 70-75 мг КОН/Г. Затем для отгона следов воды добавляют 30 г толуол и при 120-125°С проводят отгон азе ропа воды с толуолом до содержания сухого вещества не менее 96% и сод жания влаги не более 0,1% (компоне В ). 148 г 100% компонента В раств ряют в 50,8 г толуола при и перемешивают в течение 1-1,5 ч до полного растворения. Затем темпера ру реакционной массы снижают до 65 70°С и при этой температуре в тече ние 30 мин подают 55,1 г 4-карбалл локсиаминотолил-2-изоцианата. Масс выдерживают в течение 6 ч при 75-85°С, после чего проводят отгон толуола до содержания сухого вещес ва 95%. Затем массу растворяют в 6 бутилцеллозольва, вводят при 70®С 1 г 2,6-диизобутил-4-метилфенола в виде 20%-ногЬ раствора в бутилцеллозольве и выдерживают при 30 мин. Пример 10. 125 г смолы, полученной по примеру 9, нейтрализуют 8,8 г триэтиламина и разбавляют дистиллированной водой до содержания сухого остатка 10ll%. Пленки наносят методом электроосаж дения, температура ванны 23-25 С, рН 7,8-8,3. Напряжения нанесения 60-160 В. Температура сушки 180-200°С30 мин. Толщина покрытия 15-25 мк. Покрытия обладают отличным внешним видом и хорошими физико-механическими показателями. Коррозионная стойкость пленок в 3%-ном растворе 7240 ч. Стойкость в дистиллированной воде 1000 ч. Пример 11.В 10 г смолы, полученной по примеру 9, вводят 0,25 г раствора нафтената кобальта в тапуоле, 0,45 г перекиси циклогексанона и 1,5 мл триэтиламина, затем разбавляют водой до вязкости 2530 сек по ВЗ-4 и наносят наливом на стеклянные и стальные пластинки. Сушку осуществляют при комнатной температуре и при 80-120с в течение 30 мин - 2 ч. Покрытие при комнатной температуре высыхает от пыли за 30 мин и имеет хорошие физико-механические показатели и внешний вид. Покрытие горячего отверждения обладает хорсягим внешним видом и хорошими физико- механическими показателями. Водостойкость 1000 ч, стойкость в 3%-ном растворе NaCB 240 ч. Пример 12. 142 г 100% смолы по примеру 1 (компонента А) растворяют в 57,55 г толуола при и перемешивают в течение 1-1,5ч до полного растворения. Затем температуру реакционной массы снижаиот до 65-70 с и при этой температуре в течение 30 мин подают 89,3 г продукта взаимодействия 1 моль, 2,4-толуилендиизоцианата с 1 моль диаллилового эфира триметилолпропана. Реакг, ционную массу выдерживают при 75- 85°С в течение б ч, после чего проводят отгонку толуола до содержания сухого вещества не менее 95%. Затем массу растворяют в бутилцеллозольве при 70-75С до содержания сухого вещества 75%, вводят 1,1 г 25% раствора 2,6-диизобутил-4-метилфенола и выдерживают при перемешивании в течение 30 мин при температуре 70°С. Температуру в реакционной колбе снижают до 40-45с и нейтрализуют 18,2- г триэтиламина. Пример 13. 140 г смолы, полученной по примеру 11, разбавляют дистиллированной водой до содержания сухого остатка 10%. Температура ванны для электроосаждения 24-26°С, рН 7,9-8,1. Напряжение для нанесения 80-160 В. Условия сушки 200С, 30 мин. Покрытия обладают отличным видом и физико-механическими показателями. Коррозионная стойкость пленок в 3%-ном растворе ч.Стойкость в дистиллированной воде lOOO ч. Пример 14. В 100 г смолы, полученной по примеру 12, вводят 0,2 г раствора нафтената кобальта

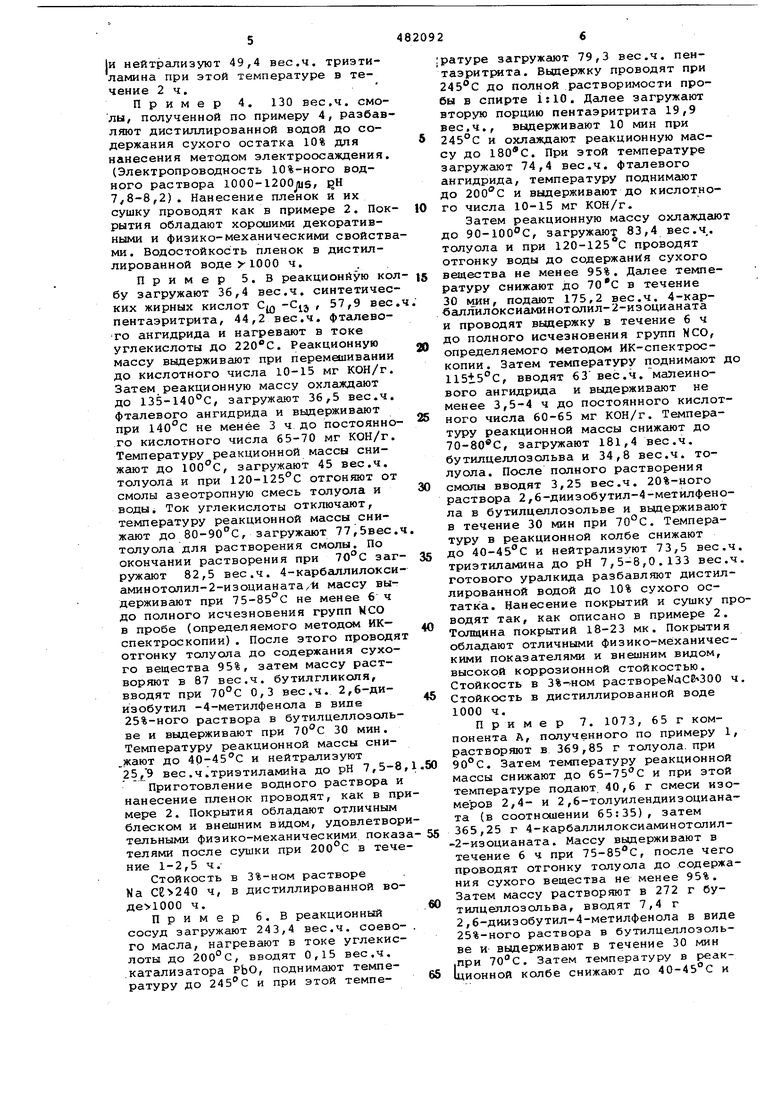

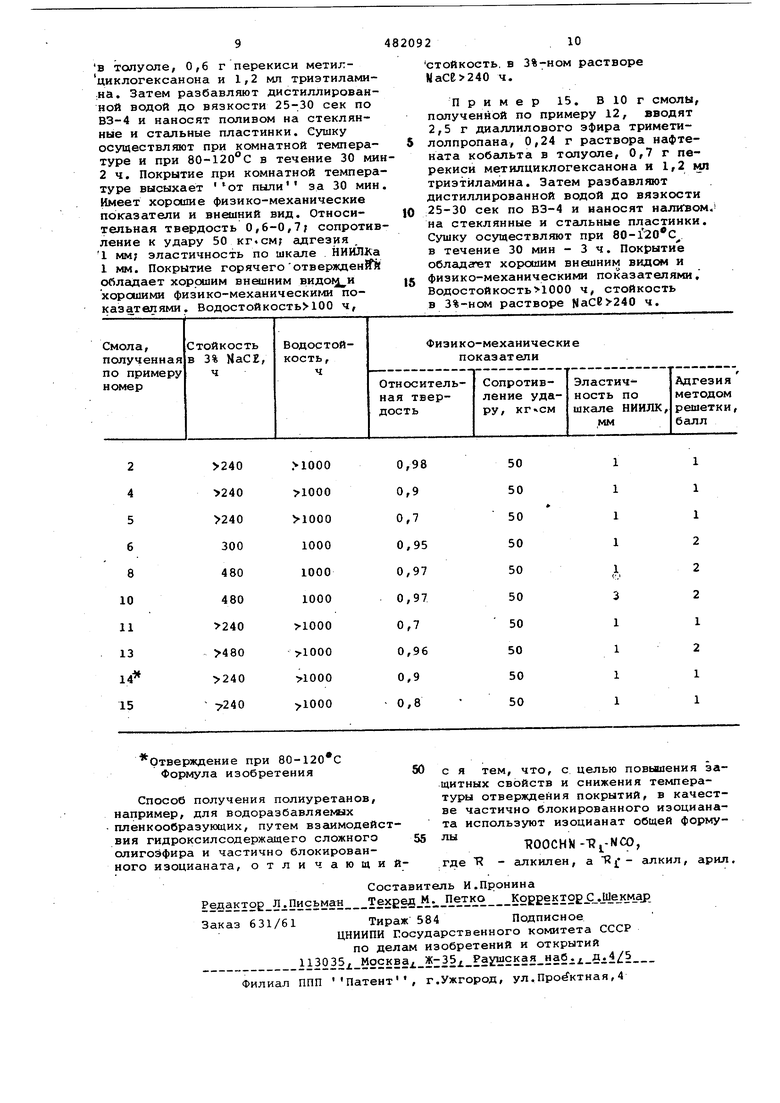

В толуоле/ 0,6 г перекиси метилциклогексанона и 1,2 мл триэтилами:на. Затем разбавляют дистиллированной водой до вязкости 25-30 сек по ВЗ-4 и наносят поливом на стеклянные и стальные пластинки. Сушку осуществляют при комнатной температуре и при 80-120 с в течение 30 мин2 ч. Покрытие при комнатной температуре высыхает от пыли за 30 мин. Имеет хорошие физико-механические показатели и внешний вид. Относительная твердость 0,6-0,7; сопротивление к удару 50 кг.см; адгезия 1 ММ; эластичностЬ по шкале . НИИЛКа 1 мм. Покрытие горячегоотвержден обладает хорошим внешним видо1| и хорошими физико-механическигли показа твлями. Водостойкость 100 ч,

стойкость, в 3%-ном растворе ч.

Пример 15. В 10 г смолы, полученной по примеру 12, вводят 2,5 г диаллилового эфира триметилолпропана, 0,24 г раствора нафтената кобальта в толуоле, 0,7 г перекиси метилциклогексанона и 1,2 мл триэтйламина. Затем разбавляют дистиллированной водой до вязкости

25-30 сек по ВЗ-4 и наносят налимом, на стеклянные и стгшьные пластинки. Сушку осуществляют при 80-l20 C в течение 30 мин - 3 ч. Покрытие обладггет хорошим внешним видом и

физико-механическими показателями, ВодостойкостьМООО ч, стойкость в 3%-ном растворе ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водоразбовляемой смолы с уретановыми группами | 1971 |

|

SU413822A1 |

| Способ получения водоразбавляемой алкидной смолы | 1977 |

|

SU681860A1 |

| Способ получения водоразбавляемых алкидных смол | 1973 |

|

SU438663A1 |

| Пассивирующий грунт | 1972 |

|

SU558522A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАЗБАВЛЯЕМОЙ ; АЛКИДНО-ЭПОКСИДНОЙ СМОЛЫ''• | 1973 |

|

SU374344A1 |

| ВОДОРАЗБАВЛЯЕМАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2087505C1 |

| ПАТЕНТНО-ТЕМШ^ЕСНЦBH5j1kiOTgH.4 I | 1972 |

|

SU328133A1 |

| Способ получения полиэфируретана | 1981 |

|

SU1002307A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПОКРЫТИЯ БУМАГИ | 1995 |

|

RU2066683C1 |

| Способ получения алкидно-стирольной смолы | 1982 |

|

SU1177322A1 |

Авторы

Даты

1979-02-25—Публикация

1973-06-29—Подача