I

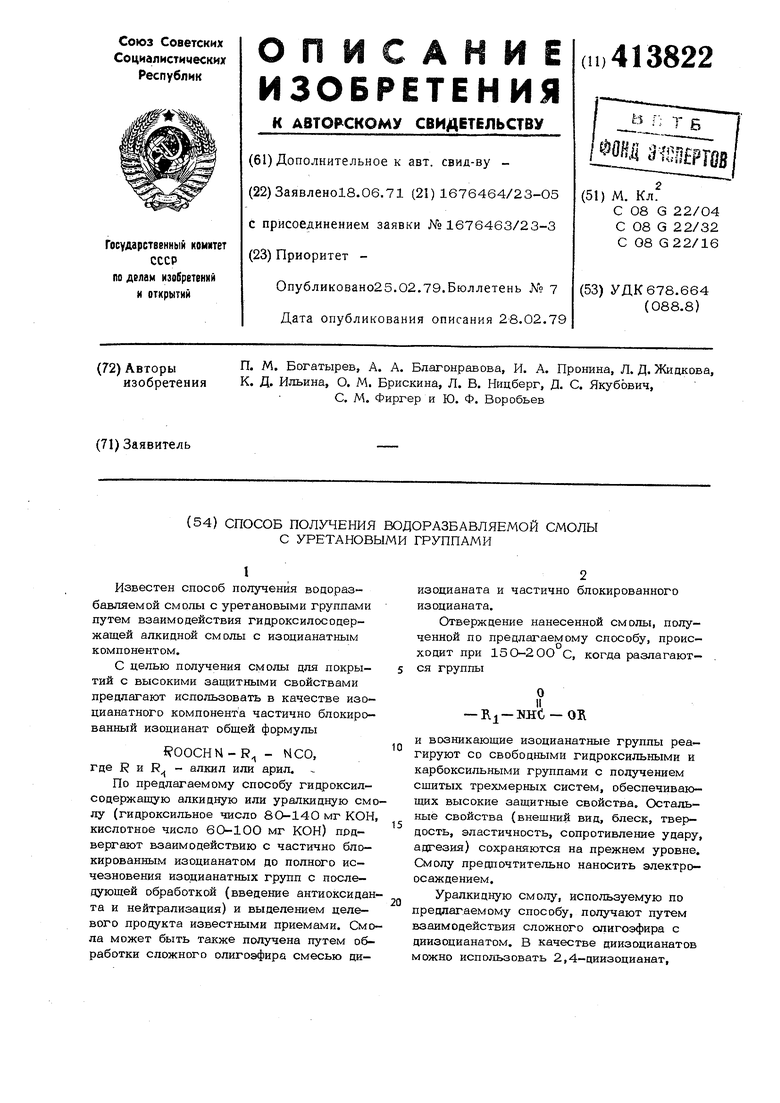

Известен способ получения водоразбавляемой смолы с уретановыми группами путем взаимодействия гидр оке и л ос о держащей алкидной смолы с изоцианатным компонентом.

С целью получения смолы для покрытий с высокими защитными свойствами предлагают использовать в качестве изо- цианатного компонента частично блокированный изоцианат общей формулы

ООСНЫ -R - NCO, где R и R - алкил или арил.

По предлагаемому способу гидроксилс о держащую алкидную или уралкидную смолу (гидроксильное число 8О-140 мг КОН, кислотное число 60-100 мг КОН) прдвергают взаимодействию с частично блокированным изоцианатом до полного исчезновения изоцианатных групп с последующей обработкой (введение антиоксиданта и нейтрализация) и выделением целевого продукта известными приемами. Смола может быть также получена путем обработки сложного олигоэфира смесью диизодианата и частично блокированного изоцианата.

Отверждение нанесенной смолы, полученной по предлагаемому способу, происходит при 15О-20О С, когда разлагают5 ся группы

О

И

- RI -NHC - 01R

и возникающие изоцианатные группы реагируют со свободными гидроксильными и карбоксильными группами с получением сщитых трехмерных систем, обеспечивающих высокие защитные свойства. Остальные свойства (внещний вид, блеск, твердость, эластичность, сопротивление удару, адгезия) сохраняются на прежнем уровне. Смолу предпочтительно наносить электроосаждением.

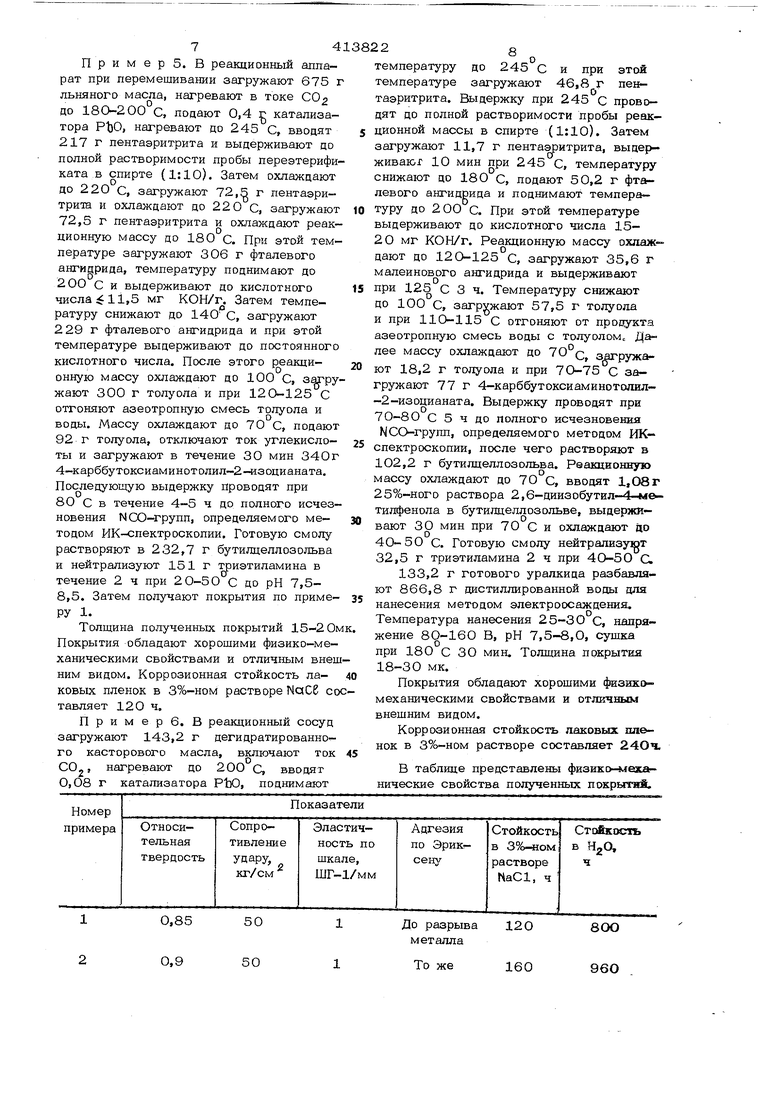

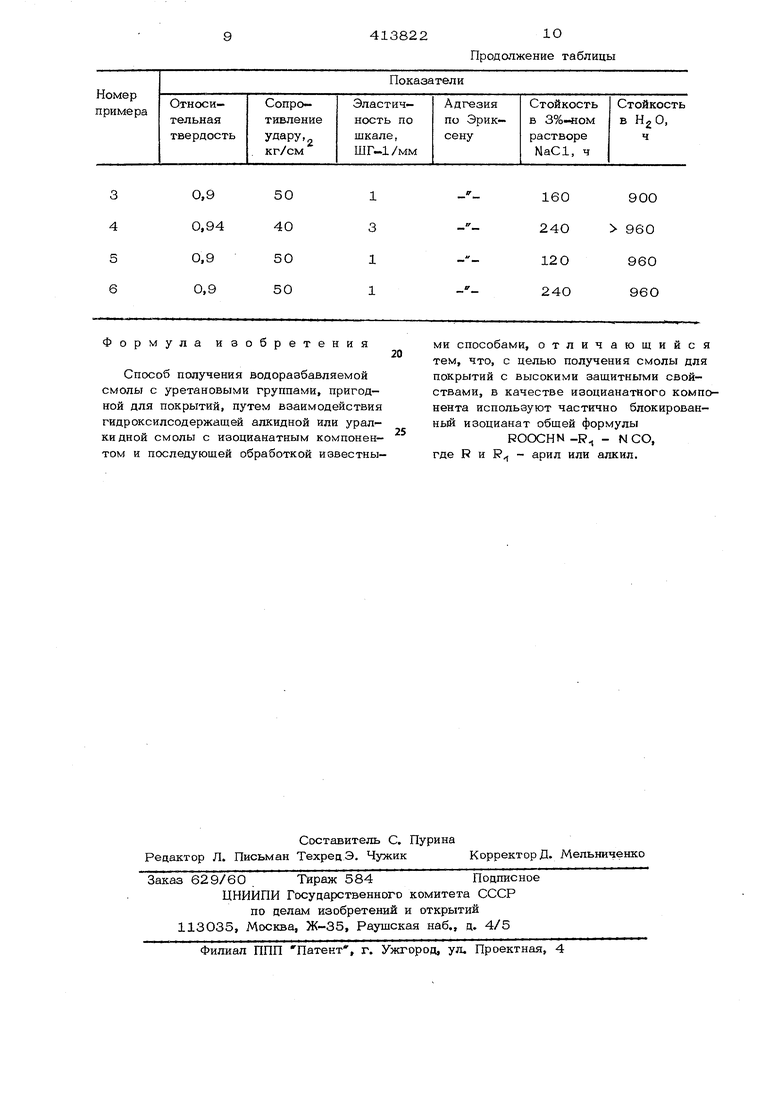

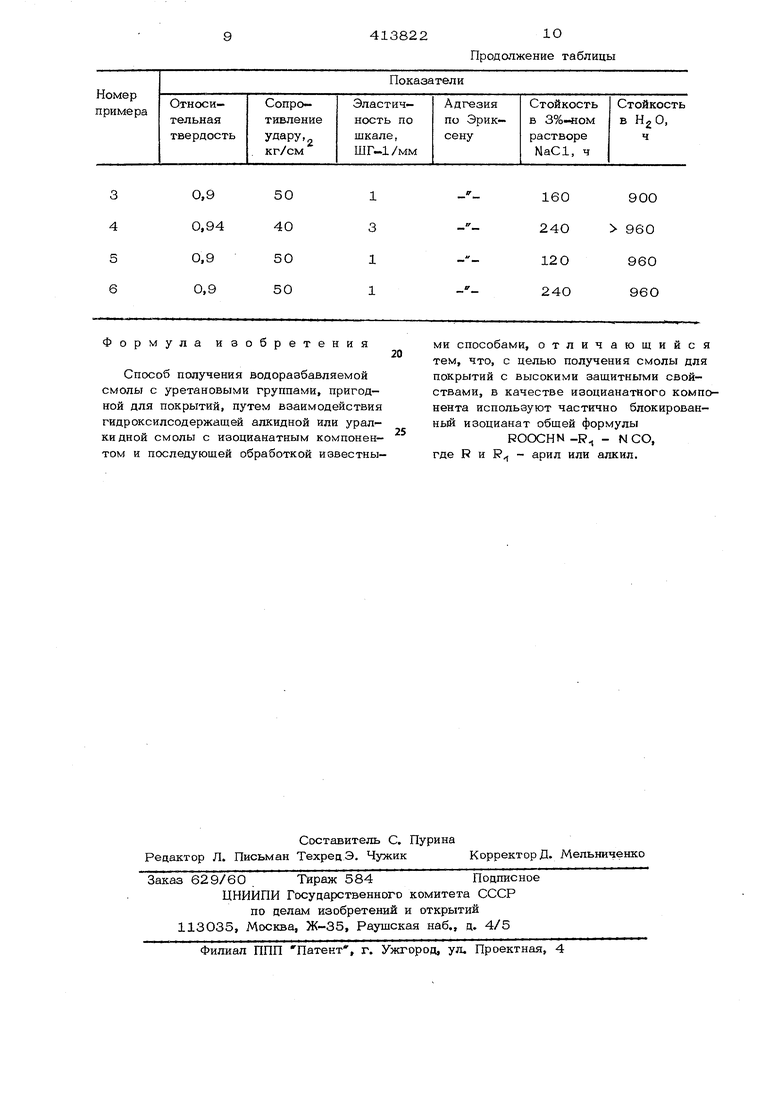

Уралкидную смолу, используемую по предлагаемому способу, получают путем взаимодействия сложного олигоэфира с диизоцианатом. В качестве диизоцианатов можно использовать 2,4-диизоцианат. смесь изомеров 2,4- и 2,6-топуипенметандиизоцианата, 1, б-гексаметилендиизоцианат, 4,4- цифенилметандиизоцианат, полифениленполиизоцианаг и др. Гицроксил содержащий сложный олигоэфир получают по известной методике путем обработки переэтерифицированного многоатомным спиртом растительного масла многооснов- ной карбоновой кислотой или ее ангидридом. Можно использовать растительные масла, кислоты растительных масел или синтетические жирные кислоты и соответ ственно многоатомные спирты. Гидроксил- содержащую алкидную смолу получают известными способами из обычного сырья. Содержание влаги по Фишеру не должно превышать 0,15-20%. Для лучшего удаления влаги целесообразно использовать азеотропный способ. В синтезе смолы можно использовать растительные масла: льняное, соевое, подсолнечное, дегидратированное касторовое и др. Из многоатомных спиртов можно использовать три метилолпропан, глицерин, тримегилолэтан пентаэритрит, дипентаэритрит, сорбит, ксилит и т. д. В качестве многоосновной кислоты или ее ангидрида можно использовать фталевую, изофталевую, аципино- вую, себациновую, янтарную, малеиновую и др. Из изоцианатов можно использовать 1-карбфеноксиаминогексил-6-изоцианат, 4-карбфеноксиаминотолил-2-изоцианат, 1-карббутоксиаминогексил-6-изоцианат, 4-карббутоксиаминотолил-2-изоцианат и другие или их смеси. Пример. В реакционный сосуд загружают 261 вес. ч. соевого масла, нагревают в токе углекислоты до 2 00 С вводят 0,16 вес. ч. катализатора Pt)O и продолжают нагрев до 245°С. При этой температуре загружают 84,2 вес. ч. пен таэритрита и выдерживают реакционную массу до полной растворимости пробы пе реэтерификата в спирте (1:10). Затем загружают 21,4 вес. ч. пентаэритрита при 245 С, выдерживают 10 мин и ох,,лаждают до 180 С. При 180 С загружают 91,9 вес. ч. фталевого ангидрида, ре акционную массу нагревают до 20О С и производят выдержку при -этой температу ре до кислотного числа 15-2 О мгКОН/г Температуру снижают до 140 С, загружа ют 81,6 вес. ч, фталевого ангидрида и выдерживают при этой температуре до постоянного кислотного числа, равного 65-75 мг КОН/Г. Затем для отгонки сле дов воды добавляют 107,8 вес. ч. толуо ла и при 120-125 С проводят отгонку оды до содержания сухого веществах99%. емпературу реакционной массы снижают до 70 С, загружают 34,9 вес. ч. толуола в течение 30 мин подают 33,3 вес. ч. ,4-толуилендиизоцианата, выдерживают ч, затем подают 124,7 вес. ч. 4-карбутоксиаминотолил-2-изоцианата. Массу ыдерживают в течение 5-6 ч, после чего растворяют в 194,7 вес. ч. бутилцелло- ольва, затем вводят при 70 С 3,72 вес.ч. 2,6-диизобутил-4-метилфенола в виде 25%-ного раствора в бутилцеллоаоль вей выдерживают при 70° С ЗО мин. Температуру в реакционной колбе снижают до4О-5О С и нейтрализуют 58,7 вес. ч. триэтиламина до рН 7,5-8,3. 133 вес. ч, готового уралкида разбав ляют 867 вес. ч. дистиллированной воды до содержания сухого остатка- Ю. Проводят нанесение покрытий методом электроосажцения и сушку покрытий. Толщина покрытий 20-25 мк. Покрытия на . основе смолы, нанесенной электр о осаждением, при толщине 2О-25мк обладают отличным блеском и внешним видом, хорошей твердостью, эластичностью, сопротивлением к удару и адгезией. Коррозионная стойкость лаковых пленок в 3%-ном растворе НаС& составляет 120 ч. Пример2. В реакционную колбу загружают 310 г дегидратированного касторового Масла, нагревают в токе углекислоты до 200 С, вводят 0,19 г катализатора PtiO, поднимают температуру до 245 С и при этой температуре загружают 101,2 г пентаэритрита. Выдержку проводят при 245 С до полной растворимости; в спирте (1:10). Далее загружают вторую порцию пентаэритрита (25,3 г), выдерживают при 245 С Ю мин и охлаждают реакционную массу до 180 С. При этой температуре загружают 108,7 г фталевого ангидрида, температуру поднимают до 200 С и выдерживают до кислотного числа 15-20 мг КОН/Г. Затем реакционную массу охлаждают до 135- 140 С, загружают 96,3 г фталевого ангидрида и выдерживают при 140 С 3ч до постоянного .кислотного числа 65- -75 мг КОН/Г. Температуру реакционной массы снижают до 100 С, загру кают 128,3 г толуола и при 120-125 С отгоняют от смолы азеотропную смесь толуола и воаел, Ток углекислоты отключают, температуру реакционной массы снижают до 7О С, загружают 42 г толуола. Затем по кашшм подают 19,9 г 2,4-топуипенаиизоцианата и массу выдерживают при этой темпе ратуре в течение 2 ч. После этого загружают 177,7 г 4-карббутоксиаминотопил-2-изоцианата и реакционную массу выдерживают еще 3,5 ч при 80 С, после чего растворяют в 234,6 г бутилцелло- зольва. Реакционный сосуд охлаждают до 70 С, вводят 3,36г2,6-диизoбyтил-4-мe тилфeнoлa в виде 25%-ного раствора в бутилцеллозольве, выдерживают 30 мин пои 70 С и снижают температуру до 4О 50 С. При этой температуре готовую смолу нейтрализуют 65,5 г триэтиламин в течение 2 ч при 40-50 С. Приготовление водного раствора и нанесение пленок проводят по примеру 1. Покрытия обладают отличным блеском и внешним видом, хорошими физике-меха ческими показателями. Коррозионная стойкость лаковых пленок в 3%-ном растворе NaC6 160 ч. Пример 3. В реакционный аппарат загружают 300 г льняного масла, нагревают в токе С02 ДО 200 С, при перемешивании вводят 0,18 г катализатора PtiO, поднимают температуру до 245 С, загружают 98 г пентаэритрита и при этой температуре выдерживают до полной растворимости пробы в спирте (1:1О), Затем добавляют еще 24 г пент эритрита, выдерживают 1О мин при 245 и охлаждают до 180 С. Загружают 105 г фталевого ангидрида, нагревают до 200 С и проводят выдержку до кислотного числа 15-20 мг КОЕ/г. Далее реак ционную массу охлаждают до 120 С, загружают 75,2 г малеинового ангидрида и поддерживают температуру 12О-125 С выдерживают 3 ч до постоянного кислотного числа. После этого загружают 12Ог толуола и проводят азеотропную отгонку воды с толуолом при 115°С. Далее массу охлаждают до 70 С, добавляют40,8г толуола и при 70 С по каплям добавляют 18,7 г 2,4-толуилендиизоцианата. Выдерживают при этой температуре 2 ч, а затем загружают 193 г 4-карббутоксиами нотолил-2-изоцианата. Смесь выдерживают при 75-8 О С до полного исчезновения NCO-групп, определяемого методом ИК-спектроскопии. После этого растворяют в 229 г бутилцеллозольва. По окончании растворения реакционную массу ох- лаждают до 70 С, вводят 3,26 г 25%-но го раствора 2,6-диизобутил-4 1етилфенола в бутилцеллозольве и выдерживают 30 мин при 7О С. Готовую смолу охлаждают до 40-50 С и нейтрализуют 69,4 г триэтиламина при этой температуре в течение 2 ч. 133,2 г готового уралкида разбавляют дистиллированной водой до содержания сухого остатка 1О% для нанесения методом электроосаждения. Температура ванны при нанесении 25-30 С, напряжение 100-160 В, толщина покрытия 1830 мк, сушка при 18 О С 30 мин. Покрытия обладают хорошим физикомеханическими свойствами и отличным внешним видом. Коррозионная стойкость лаковых пленок в 3%-ном растворе МсиСб 16О ч. П р и м е р 4. В реакционную колбу загружают 202,7 г льняно1 о масла, включают ток СО 2 и нагревают до 200 С. При этой температуре при перемешивании вводят 0,11 г PtjO и нагревают реакционную массу до 245 С. Затем небольшими порциями вводят 63,3 г пентаэритрита и выдерживают массу при . до полной растворимости пробы в спирте (1:10). После этого температуру снижают до 220 С, загружают 16,2 г пентаэритрита, охлаждают еще до 18 О С и загружают 70,5 фталевого ангидрида. Температуру поднимают до 20О Си проводят выдержку реакционной массы до кислотного числа Ю мг КОН/г. Затем реакционную массу охлаждают до 140 С, загружают 55,7 г фталевого ангидрида и выдерживают в течение 3 ч до посто- янного кислотного числа 65-75 мг КОН/Г. Далее температуру снижают до 75 С и загружают 27,7 г толуола и 146,2 г 4-карбфеноксиаминоголил-2 -изоцианата. При этой температуре массу выдерживают до полного исчезновения NCO-групп, определяемого методом ИК-спектроскопии, после чего растворяют в 21О г бутилцеп- лозояьва при температуре 5О-60 С. Готовую смолу нейтрализуют 49 г триэтил- амина при 4О-50 с до рН 7,8-8,3. Для нанесения методом электроосаждения 142 г уралкида растворяют в 857,2 г дистиллированной воды. Температура ванны при нанесении 25- 30 С, рН 7,-8,3, напряжение 8О-18О В сушка - 180 С 30 мин, толщина покрытия 15-35 мк. Покрытия обладают отличным внешйим видом, блеском, хорошей твердостью, эластичностью, сопротивлением к удару и адгезией. Коррозионная стойкость лаковых систем в 3%-ном растворе NaCE составляет 24О ч. 74 Примерб. В реакционный аппарат при перемешивании загружают 675 г льняного масла, нагревают в токе CQ до 180-200 С, подают 0,4 :g катализатора Pt)0, нагревают до 245 С, вводят 217 г пентаэритрита и выдерживают до полной растворимости пробы переэтерификата в спирте (1:10). Затем охлаждают до 22О с, загружают 72, г пентаэритрита и охлаждают до 220 С, загружают 72,5 г пентаэритрита и охлаждают реакционную массу до 180°С, При этой температуре загружают 306 г фталевого ангидрида, температуру поднимают до 20О с и выдерживают до кислотного числа 11,5 мг КОН/г. Затем температуру снижают до 140 С, загружают 229 г фталевого ангидрида и при этой температуре выдерживают до постоянного кислотного числа. После этого реакционную массу охлаждают до 100 С, загру жают 300 г толуола и при 120-125 С отгоняют азеотропную смесь толуола и воды. Массу охлаждают до 70 С, подают 92 г толуола, отключают ток углекислоты и загружают в течение 30 мин 34 О г 4-карббутоксиаминотолил-2-изоцианата. Последующую выдержку проводят при 80 С в течение 4-5 ч до полного исчезновения N СО-групп, определяемого методом ИК-спектроскопии. Готовую смолу растворяют в 232,7 г бутилцеллозольва и нейтрализуют 151 г триэтиламина в течение 2 ч при 2О-50 С до рН 7,58,5. Затем получают покрытия по приме- Толщина полученных покрытий 15-2 Ом Покрытия обладают хорощими физико-механическими свойствами и отличным внеш ним видом. Коррозионная стойкость лаковых пленок в 3%-ном растворе NaCE со тавляет 12 О ч. Пример 6. В реакционный сосуд загружают 143,2 г дегидратированного касторового масла, включают ток включают 20О С, вводят СО,, нагревают до 0,08 г катализатора РЪО, поднимают 2 температуру до 245 С и при этой температуре загружают 46,8 г пентаэритрита. Выдержку при 245 С проводят до полной растворимости пробы реакционной массы в спирте (1:10). Затем загружают 11,7 г пентаэритрита, выде{ живаюг 10 мин при 245 С, температуру снижают до 180 С, подают 50,2 г фталевого ангидрида и поднимают темпера- туру до 200 С. При этой температуре выдерживают до кислотного числа 1520 мг КОН/Г. Реакционную массу охлаждают до 12О-125 С, загружают 35,6 г малеинового ангидрида и выдерживают при 125 С 3 ч. Температуру снижают до 100 с, загружают 57,5 г толуола и при 110-115 С отгоняют от продукта азеотропную смесь воды с толуолом. Далее массу охлаждают до 7O°Q of загружают 18,2 г толуола и при 70-75 С загружают 77 г 4-карббутоксиаминотолил-2-изоцианата. Выдержку проводят при 7О-8О С 5 ч до полного исчезновения NCO-rpynn, определяемого методом ИК- спектроскопии, после чего растворяют в 102,2 г бутилцеллозольва. Реакционную массу охлаждают до 70°С, вводят 1,О8г 25%-ного раствора 2,6-диизобутил-4-м&тилфенола в бутилцеллозольве, выдерживают 30 мин при 70 С и охлаждают до 4О-50 С. Готовую смолу нейтрализуют 32,5 г триэтиламина 2 ч при 4О-5О С. 133,2 г готового уралкида разбавляют 866,8 г дистиллированной воды для нанесения методом электроосаждения. Температура нанесения 25-30 С, напряжение 80-16О В, рН 7,5-8,0, сушка при 180 С ЗО мин. Толщина покрытия 18-30 мк. Покрытия обладают хорощими физикснмеханическими свойствами и отличным внещним видом. Коррозионная стойкость лаковых пленок в 3%-ном растворе составляет 24Оч. В таблице представлены физико-мехг нические свойства полученных покрытий.

413822lO

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиуретанов | 1973 |

|

SU482092A1 |

| Способ получения полиэфирных смол | 1976 |

|

SU622824A1 |

| ПАТЕНТНО-ТЕМШ^ЕСНЦBH5j1kiOTgH.4 I | 1972 |

|

SU328133A1 |

| Способ получения водоразбавляемых алкидных смол | 1973 |

|

SU438663A1 |

| Способ получения водоразбавляемой алкидной смолы | 1977 |

|

SU681860A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАЗБАВЛЯЕМОЙ ; АЛКИДНО-ЭПОКСИДНОЙ СМОЛЫ''• | 1973 |

|

SU374344A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 1992 |

|

RU2057148C1 |

| Способ получения алкидной смолы | 1988 |

|

SU1669926A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПОКРЫТИЯ БУМАГИ | 1995 |

|

RU2066683C1 |

| Способ получения алкидных смол | 1973 |

|

SU510838A1 |

Формула изобретения Способ получения водоразбавляемой смолы с уретановыми группами, пригодной для покрытий, путем взаимодействия гидроксилсодержащей алкидной или уралкидной смолы с изоцианатным компонентом и последующей обработкой известны- ми способами, отличающийся тем, что, с целью получения смолы для покрытий с высокими защитными свойствами, в качестве изоцианатного компонента используют частично блокированньй изоцианат общей формулы ROOCHN -R - NCO, где R и Р - арил или алкил.

Авторы

Даты

1979-02-25—Публикация

1971-06-18—Подача