Настоящее изобретение относится к способу получения карбидированных вольфрамовых нитей, преимущественно необходимых для применения в электронных лампах повышенных мощностей.

Применение карбидных катодов крайне важно в лампах, предназначаемых для мелких передатчиков, например, для радиопередатчиков, устанавливаемых на самолетах и других передвижных установках, так как благодаря устойчивости активной эмитирующей поверхности карбидные катоды выдерживают более высокие Температуры накала и анодное напряжение, чем обычные катоды.

Чаще всего карбидные катоды получают прокаливанием вольфрамовых нитей в парах нафталина. Однако, этот метод не дает возможности регулировать толщину карбидной об&лочки, образуемой на поверхности катода при карбидировании. Это объясняется тем, что пары нафталина обладают очень низкой упругостью, причем с изменением окружающей температуры упругость значительно меняется. Этич обусловливается практическая возможность строгого регулирования процесса.

В результате лампы получаются неоднородные по степени карбидизации а следовательно, по их электрическим и механическим свойствам. Срок службы таким образом приготовленных ламп

весьма разнообразь)ыи. Процент брака- значительный.

Предлагаемое изобретение обладает тем преимуществом, что оно дает метод, строгой регулировки процесса карбидирования, чем обеспечивается большая однородность катодов; при Этом на ход процесса не влияет окружающая температура, что очень важно в условиях вакуумного производства, где имеют место значительные изменения температурных условий помещения.

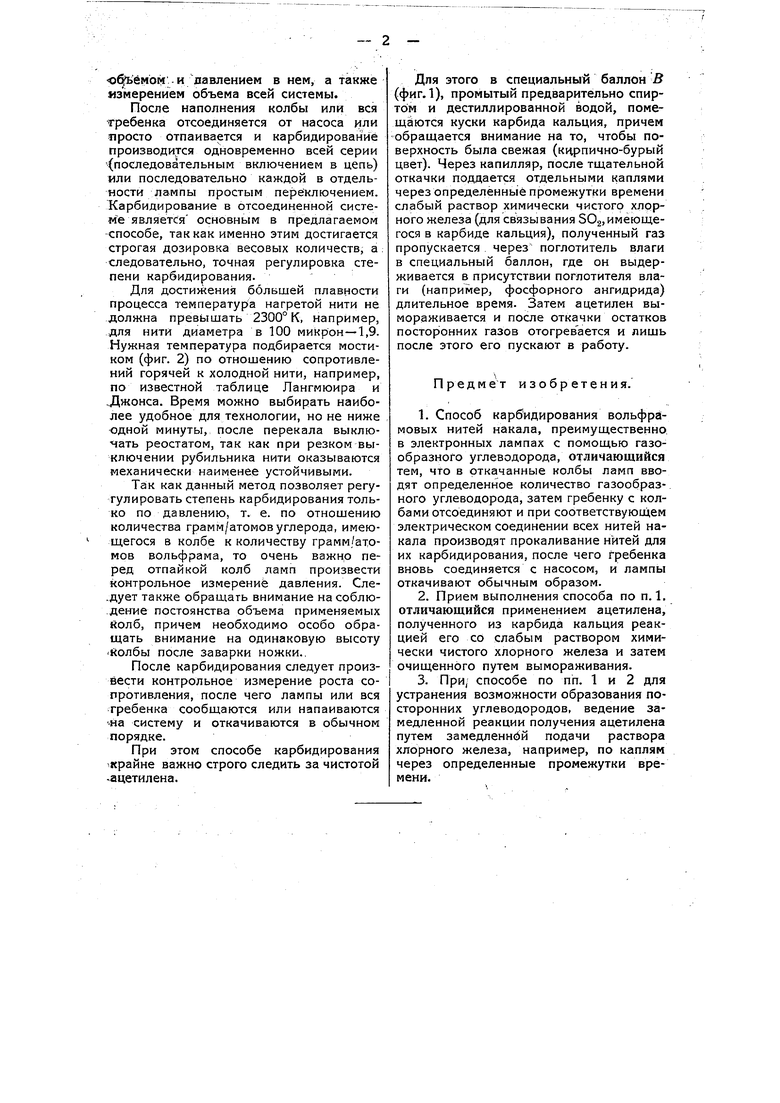

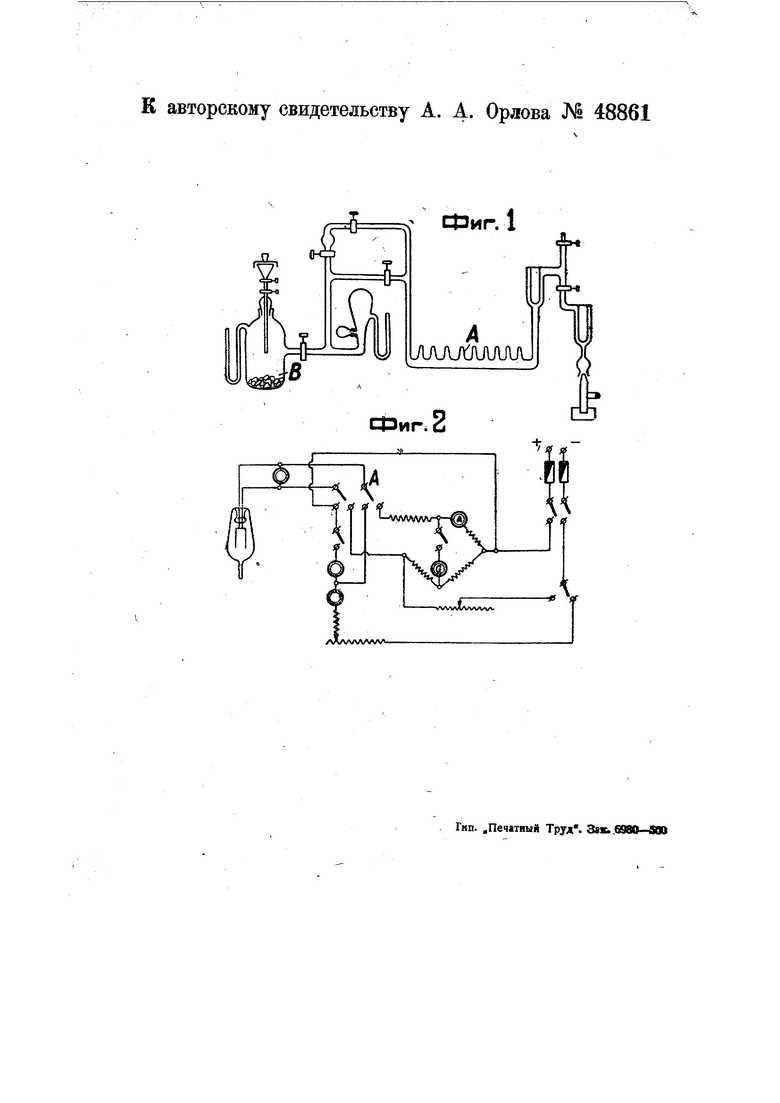

Фиг. 1 и 2 прилагаемого чертежа поясняют настоящий способ, представляя собою соответствующие принципиальные схемы устройства.

Сущность предлагаемого способа сводится к следующему. На рожки стеклянной гребенки Д, припаянной к обычной вакуумной схеме, напаиваются смонтированные лампы(фиг.1). Перед наполнением ацетиленом арматура ламп обезгаживает ся прокаливанием самых нитей при температуре 2500-2600 К и всей арматуры прогревом высокой частотой. После этого система откачивается и измеряется сопротивление нитей в холодном состоянии (после 10-15 минут остывания). Затем, убедившись, что система обезгажена,. колбы через порционный объемник определенного давления наполняются CjHg до определенного давления. Давление в колбах можно задавать порционным

и давлением в нем, а также измерением объема всей системы.

После наполнения колбы или вся требенка отсоединяется от насоса vinvi просто отпаивается и карбидированйё производится одновременно всей серии (последовательным включением в цепь) или последовательно каждой в отдельности лампы простым переключением. Карбидированйё в отсоединенной системе является основным в предлагаемом способе, так как именно этим достигается строгая дозировка весовых количеств, а следовательно, точная регулировка степени карбидирования.

Для достижения большей плавности процесса температура нагретой нити не должна превышать 2300° К, например, для нити диаметра в 100 микрон-1,9. Нужная температура подбирается мостиком (фиг. 2) по отношению сопротивлений горячей к холодной нити, например, по известной таблице Лангмюира и J жoнca. Время можно выбирать наиболее удобное для технологии, но не ниже одной минуты, после перекала выключать реостатом, так как при резком выключении рубильника нити оказываются механически наименее устойчивыми.

Так как данный метод позволяет регугулировать степень карбидирования только по давлению, т. е. по отношению количества грамм/атомов углерода, имеющегося в колба к количеству грамм/атомов вольфрама, то очень важнр перед отпайкой колб ламп произвести контрольное измерение давления. Сле.дует также обраа1ать внимание насоблю.дение постоянства объема применяемых колб, причем необходимо особо обращать внимание на одинаковую высоту колбы после заварки ножки.,

После карбидирования следует произвести контрольное измерение роста сопротивления, после чего лампы или вся гребенка сообщаются или напаиваются на систему и откачиваются в обычном порядке.

При этом способе карбидирования крайне важно строго следить за чистотой -ацетилена.

Для этого в специальный баллон В (фиг, 1), промытый предварительно спиртом и дестиллированной водой, помещаются куски карбида кальция, причем обращается внимание на то, чтобы поверхность была свежая (кнрпично-бурый цвет). Через капилляр, после тщательной откачки поддается отдельными каплями через определенные промежутки времени слабый раствор химически чистого хлорного железа (для связывания SOg,имеющегося в карбиде кальция), полученный газ пропускается через поглотитель влаги в специальный баллон, где он выдерживается в присутствии поглотителя влаги (например, фосфорного ангидрида) длительное время. Затем ацетилен вымораживается и после откачки остатков посторонних газов отогревЪется и лишь после этого его пускают в работу,

Предмет изобретения.

1.Способ карбидирования вольфрамовых нитей накала, преимущественно, в электронных лампах с помощью газообразного углеводорода, отличающийся тем, что в откачанные колбы ламп вводят определенное количество газообразного углеводорода, затем гребенку с колбами отсоединяют и при соответствующем электрическом соединении всех нитей накала производят прокаливание нитей для их карбидирования, после чего гребенка вновь соединяется с насосом, и лампы откачивают обычным образом.

2.Прием выполнения способа по п. 1, отличающийся применением ацетилена, полученного из карбида кальция реакцией его со слабым раствором химически чистого хлорного железа и затем очищенного путем вымораживания.

3.При/ способе по пп. 1 и 2 для устранения возможности образования посторонних углеводородов, ведение замедленной реакции получения ацетилена путем замедленней подачи раствора хлорного железа, например, по каплям через определенные промежутки времени.

Фиг. 1

LWUlOUUUUU

РЭиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКОГО АНТИЭМИССИОННОГО ПОКРЫТИЯ | 2004 |

|

RU2261940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛЬФРАМОВОГО ТОРИРОВАННОГО КАРБИДИРОВАННОГО КАТОДА | 1990 |

|

RU1723934C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМПЫ НАКАЛИВАНИЯ | 1989 |

|

SU1834586A1 |

| Электронное реле напряжения | 1937 |

|

SU57238A1 |

| Электронный генератор шума | 1956 |

|

SU107564A1 |

| Способ увеличения механической прочности тел накала из хрупкого материала при изготовлении электрических ламп накаливания | 1937 |

|

SU55035A1 |

| Способ контактной сварки колбы и основания металлической лампы | 1936 |

|

SU48874A1 |

| ПОГЛОТИТЕЛЬНАЯ МАССА ДЛЯ ОЧИСТКИ КАРБИДНОГО АЦЕТИЛЕНА ОТ ПРИМЕСЕЙ | 2000 |

|

RU2185235C2 |

| Способ изготовления температурных ламп накаливания | 1982 |

|

SU1056314A1 |

| ИСТОЧНИК СВЕТА | 2000 |

|

RU2251758C2 |

Авторы

Даты

1936-08-31—Публикация

1935-07-01—Подача