Принятый в производстве цельно-метал 1ических радиоламп метод рельефной электросварки для герметического соединения металлической колбы с основанием страдает тем недостатком, что при всей доступной технике регулировки процесса электросварки полная герметичность не может быть гарантирована по следующим причинам: как известно, для полной герметичности соединения методом сварки металлических частей необходимо, чтобы контактные плоскости в их поперечных разрезах не обнаруживались в микроскопе, т. е. чтобы в местах сварки имело место взаимное перемешивание кристаллов свариваемого материала.

Это возможно бцло бы осуществлять при условии, если бы сварочный ток имел одну и ту же плотность в любом поперечном сечении контактных плоскостей. Однако, практически такие условия удается выполнить не во всех случаях, так как в условиях массового производства трудно получить идеально соприкасающиеся контактные поверхности. В местах сварки всегда имеют место ничтожные щтамповочные и другие дефекты, которые существенно влияют на характер распределения токов, а следовательно « температур. Это имеет следс1вием неравномерный прогрев материала, что при очень малом времени прогрева, диктуемого необходимостью избежать перегрева арматуры лампы, вызывает недостаточно однородное качество сварки.

Настоящее изобретение имеет целью устранить этот недостаток. Сущность предлагаемого способа сварки заключается в том, что с целью одновременного пропаивания неплотностей, в углубление одной из контактных поверхностей закладывают кольцо из легкоплавкого материала, например, меди.

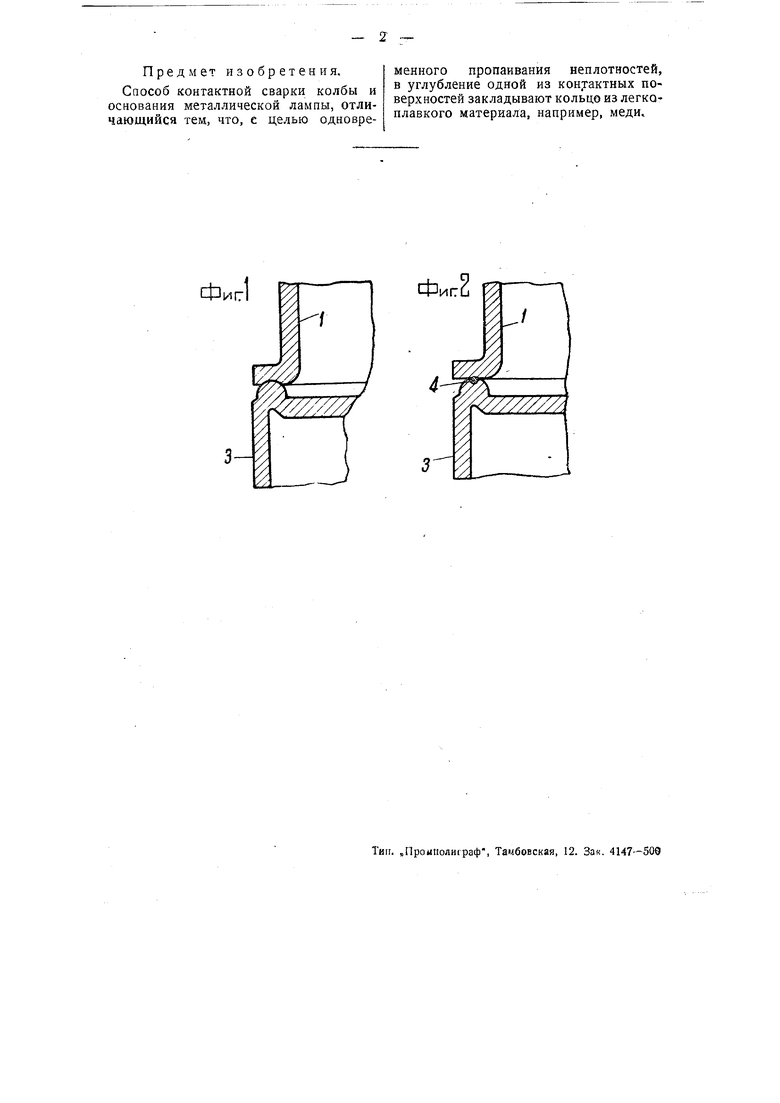

На прилагаемом чертеже фиг. 1 поясняет существующую конструкцию колбы и основания, а фиг. 2-йредлагаемое ее видоизменение.

Вместо кругового выступа на основании 3, упирающегося в торцевую часть колбы 1 (фиг. 1), применен более щирокий выступ с выщтампованной на нем канавкой. Перед сваркой в канавку закладывают кольцо 4 из медной проволоки, которое при сварке расплавляется и устраняет неплотности.

Для устранения образования окислов на свариваемых поверхностях последние должны быть предварительно очищены, например, путем предварительного прокаливания в восстановительной атмосфере. Предмет изобретения. Способ контактной сварки колбы и основания металлической лампы, отличающийся тем, что, е делью одновременного пропанвания неплотностей, в углубление одной из контактных поверхностей закладывают кольцо из легкоплавкого материала, например, меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки трубы оболочки твэла с заглушкой | 1987 |

|

SU1520763A1 |

| Станок для торцевой приварки полых электродов к стеклянным трубкам | 1936 |

|

SU53885A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133164C1 |

| Способ стыковой сварки, например, труб | 1932 |

|

SU39888A1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

| Способ изготовления электрода для контактной точечной сварки | 1990 |

|

SU1748977A1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Герметичный токоввод в кварцевую колбу лампы | 1982 |

|

SU1072140A1 |

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КОРПУСА ЭЛЕКТРОННОГО ПРИБОРА | 2002 |

|

RU2233568C1 |

Фиг2

.

///////Л

d.

Авторы

Даты

1936-08-31—Публикация

1936-05-05—Подача