В промышленности пластических масс пользуются значительным распространением термопластические массы. При выработке изделий из термопластических масс прессформа обычно подвергается сперва разогреванию, после чего в нее закладывается разогретая масса, затем дается давление и охлаждение, благодаря чему формуется изделие, которое после прекращения давления выгружается. Аккуратность изготовления изделия и брак производства находятся в прямой зависимости от точности соблюдения режима. Стремление к точному поддержанию режима привело к конструированию так называемых прессовавтоматов, в которых все технологические элементы поддерживаются постоянными без участия прессовщика. Способ, которым это достигается, состоит в том, что прессу придается механизм, открывающий и закрывающий клапаны в определенное время. Механизм этого автомата обычно позволяет изменять промежутки времени между открыванием и закрыванием клапанов по желанию, благодаря чему удается приспособить пресс к нужному для производства режиму.

Недостатком этого способа является то, что определенный промежуток времени создает однообразные технологические условия лищь при совершенно неизменных характеристиках обогревающего и охлаждающего тела. Напротив, обычные на нроизводстве колебания в давлении пара, его перегрева, влажности и т. п. -практически могут вызвать разный обогрев за одинаковые промежутки времени. Сам механизм автомата, приводимый обычно в движение мотором, зависит, кроме того, от напряжения в сети и т. п., что делает неодинаковыми самые регулирующие промежутки.

Поэтому на предприятиях, пользующихся подобными автоматами, приходится уделять значительное внимание поддержанию постоянства параметров пара, воды и т. д., что практически требует, в свою очередь, установки соответствующих автоматических регуляторов. В общем же механизм подобных прессов-автоматов оказывается сложным, дорогим и капризным, требующим непрерывного ухода.

В предлагаемом прессе регулирование процесса производится не по времени, а по температуре. Соответственно этому пар выключается по достижении установленного заранее нагревя, независимо от времени, которое для

этого потребуется. Таким же образом вода выключается по достижении заданного охлаждения. Достигнуто это может быть путем вделывания в нрессформу или связанную с ней линию чувствительного устройства, которое при изменении температуры меняет свои размеры или электрические свойства, что используется для перекрывания соответствующих вентилей с применением одного из известных в технике способов, на.пример, от сжатия в прессформе ртути при охлаждении размыкается контакт, установленный на нужную температуру охлаждения, что приводит к прекращению поступления воды. Совершенно аналогично может быть использована, например, термопара или термометр сопротивления.

Наличие терморегуляторов при прессах, само по себе, не составляет новизны. Существуют прессы с термостатным обогревом, которые неприменимы для работы с термопластическими массами, поскольку здесь требуется не постоянство температуры,а определенный цикл ее изменения. Поэтому существенным в предложении является не самое термоизмерительное устройство (которое поэтому и не описывается, так как применима любая известная система), а сочетание его с элементами передвижения пресса, позволяющее соблгости заданный температурный график, а не только просто поддерживать температуру на одном каком-либо уровне.

С этой целью тепловой элемент воздействует не непосредственно на соответствующие линии обогрева и охлаждения, а лишь косвенно, именно: переключение обогрева и охлаждения производится не тепловым элементом, а перемещением прессформы; тепловой же элемент воздействует на гидравлическую линию, определяя этим перемещение плунжера, с которым уже так или иначе связано перемещение прессформы. Самая связь перемещения прессформы с переключением линий обогрева и охлаждения осуществляется прямым введением прессформы в элемент клапанного механизма.

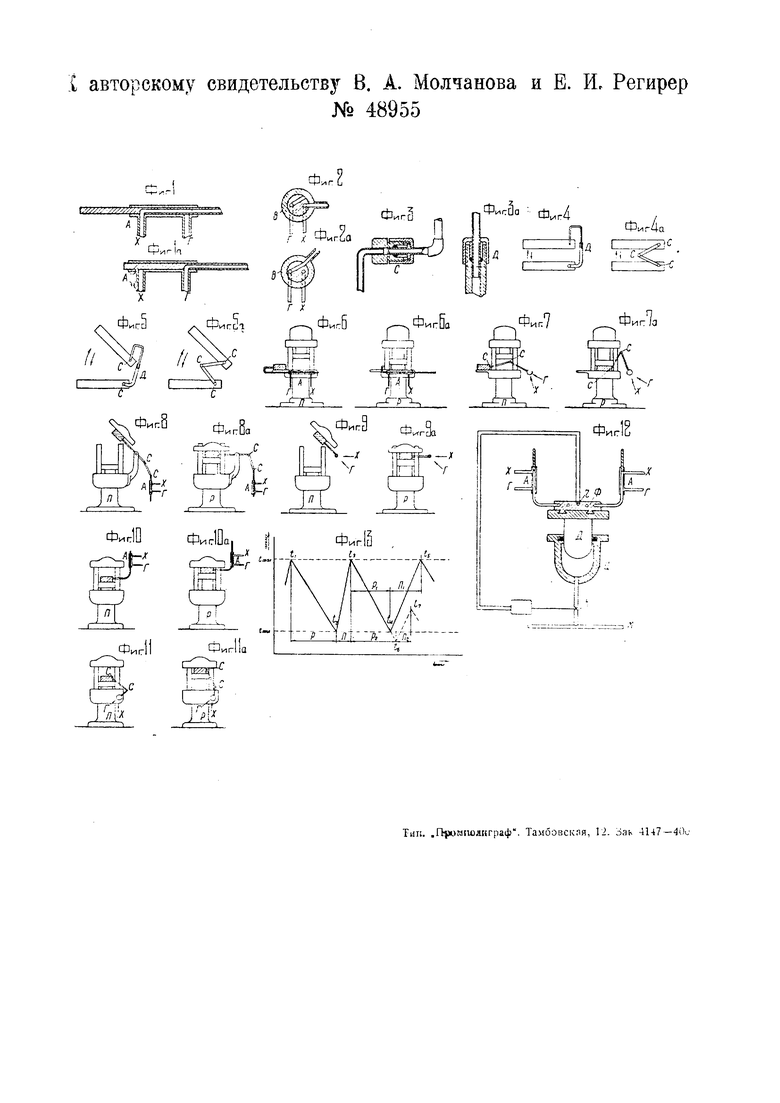

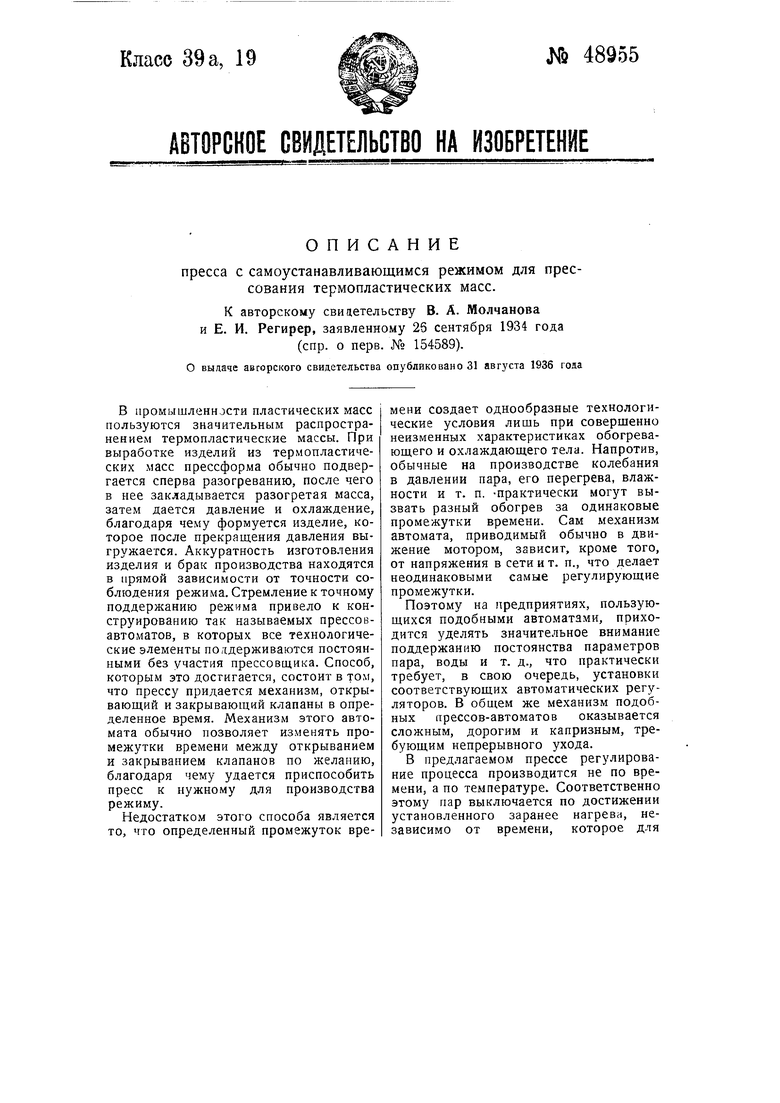

На чертеже фиг. 1, 1а изображают схематически золотниковое устройство

фиг. 2, 2а-крановое устройство; фиг. 3-шарнирное колено гибкого трубопровода; фиг. За-телескопический элемент; фиг. 4, 4а, 5, 5а,-схемы включения в линию второй части прессформы; фиг. 6, 6а, 7, 7а, 8, 8а, 9, 9а, 10, 10а, 11, Па-схему сочленения прессформы с клапанным механизмом в различных вариантах; фиг. 12-схему работы пресса и фиг. 13-температурный график работы механического автомата и пресса с самоустанавливающимся режимом.

В качестве распределительных механизмов применены золотниковый А (фиг. 1, 1а) и крановый В (фиг. 2, 2а). Оба они изображены на фиг. 1 и 2 в положении загрузки и разгрузки, на фиг. 1а, 2а в положении выдержки под прессом. Линии X связа 1ы с магистралью охлаждения (например, холодная вода, солевой рассол от холодильной установки), линии Г--с магистралью обогрева (горячая вода, пар). В качестве промежуточных звеньев гибкого трубопровода использованы также шарнирное колено С и телескопический элемент Д (фиг. 3, За).

Способ сочленения прессформы с клапанным механизмом пояснен на фиг. б, 6а, 7, 7а, 8, 8а, 9, 9а, 10, 10а, 11, Па в разных вариантах, причем под литерой /7- в загрузочно-разгрузочном состоянии, под литерой Р-в рабочем состоянии выдержки под прессом. При этом фиг. б, 6а, 7, 7а относятся к случаю пресса с выдвижением прессформы; фиг. 8, 8а, 9, 9а-к прессу с откидной головкой и фиг. 10, 10а, 11, Па-к прессу с не вынимаемой прессформой. Индексами А обозначены устройства с золотниковым механизмом и индексами В- устройства с крановым механизмом.

Везде показана та часть прессформы, которая сочленена с клапанным устройством; на фиг. б, 6а, 7, 7а это отвечает части формы на неподвижной плите, на фиг. 8, 8а, 9, 9а-на поднимающейся головке и на фиг. 10, 10а, 11, Па-на плунжере. Вторая часть прессформы включена в линию параллельно или последовательно первой (смотря по изделию) способом, показанным на фиг. 4, 4а и 5, 5а, с применением телескопического элемента Д (фиг. 4, 5)

или колена С (фиг. 4а, 5а), причем в случае фиг. 5а применены также и коленные элементы С. На фиг. 4, 4а изображено параллельное открывание частей нрессформы, на фиг. 5, 5а - угловое.

В показанных случаях сами трубы служат в то же время кинематической связью нрессформы с клапаном. Однако, возможно, конечно, и разделение этих функций, когда подводка делается гибкими трубами, а перемещение осуществляется жесткой связью. Таким обраЕОМ перемещение прессформы приводит к установке окон труб, подводящих и отводящих обогревающее и охлаждающее тело к прессформе, против соответствующих магистральных отростков, так что, например, в рабочем положении в прессформу всегда поступает вода, в подготовительном-пар. Сочетанием этих особенностей имеется в виду дать способ простого и точного регулирования режима прессования термопластических масс, осуществляемого в настоящее время на очень сложных прессахавтоматах.

Процесс работы предлагаемого пресса, например, для случая на фиг. 10, 10а заключается в следующем.

В прессформу вмонтирован тепловой элемент, действующий на реле, способное закрывать ведущий к магистрали М (фиг. 12) гидравлический кран при достижении установленной температурь min и открывать его при достижении установленной температуры mai. Кран К, как обычно, устроен так, что открыванию его предшествует закрывание спускной линии из цплиндра, а после закрывания его эта спускная линия тотчас открывается (на чертеже спускная линия, как не представляющая особенностей, не показана).

Вода, поступая под давлением в цилиндр Ц, смещает поршень Д. На плите его укреплена нижняя часть формы Ф. В форме имеются каналы ч для прохода воды и пара, соединенные с элементами А. Когда пресс открыт, т. е. поршень Л опущен, прессформа соединена с линией Г, и через нее проходит пар; когда же пресс закрыт, поршень поднят и прессформа, тем самым, соединена с Линиями X, т. е. через нее

проходит охлаждающая вода. Следовательно, процесс сос-ерщается таким образом: при открытом прессе происходит загрузка массы, и форма в это время обогревается. По достижении включается давление, плунжер поднимается, переключая тем самым пар на воду, отформованное изделие охлаждается; по достижении же tmm давление выключается, пресс открывается, изделие выгружается, прессформа в эю время обогревается уже для следующего прессования, загружается новая порция массы и т. д. Конечно, между достижением гаах н включением гидравлического крпна можно устроить искусственный разрыв так, чтобы, например, реле действовало не сразу на кран К, а давало сигнал рабочему, который уже включал бы кран. Можно также сочетать работу этого пресса с автоматическими питателем и выбрасывателем, что превратит пресс в полный автомат. При таком устройстве пресс получается весьма простым и, вместе с тем, работает совершенно автоматически. При этом режим независим ни от каких колебаний параметров пара и воды, так как регулирование производится не по времени, а по заданным для процесса температурным условиям. Поэтому, при изменении характеристики пара нет никакой надобности что-либо подправлять в прессе, почему пресс этот и назван прессом с самоустанавливающимся режимом. Напротив, в существующих прессах-автоматах изменение какой-либо, характеристики пара (например, давления насыщенного пара) потребовало бы сейчас же остановки пресса и перестановки механизма автомата.

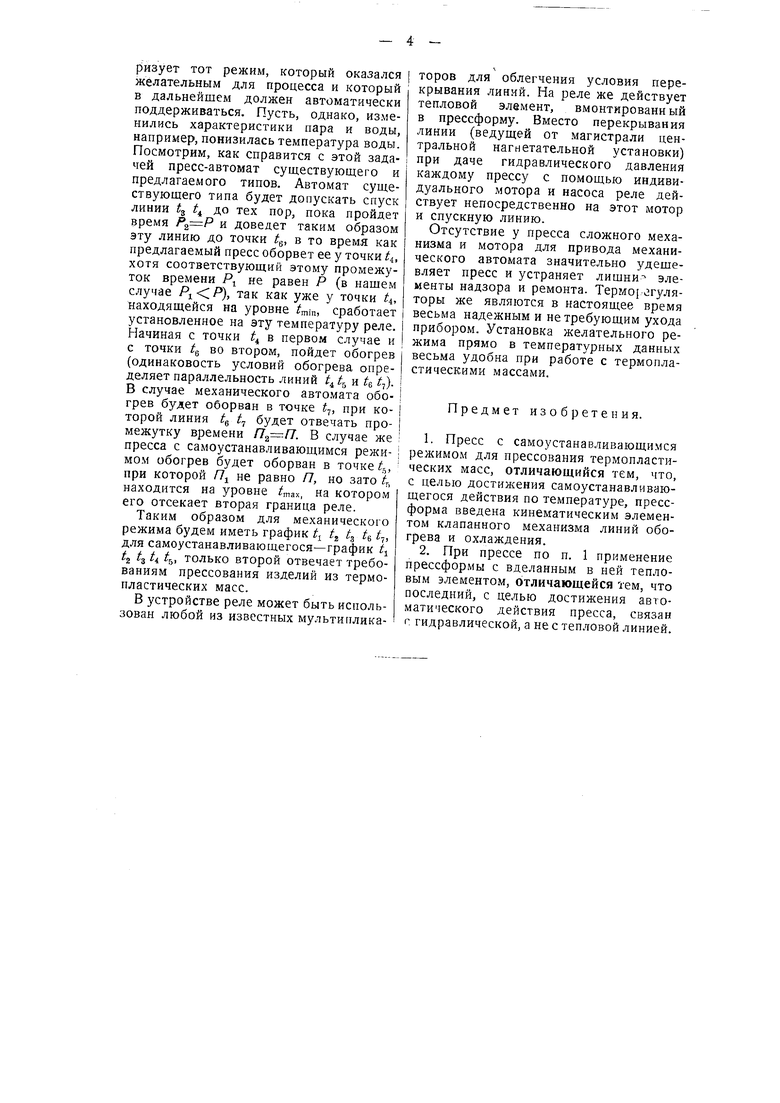

Для пояснения сказанного служит график на фиг. 13. Пусть наивысшая нужная нам температура обогрева равна шах низшая температура охлаждения-tmin. При некоторых характеристиках пара и воды, определяемых на графике углом наклона линий (которые для простоты приняты прямыми), для перехода от одной к другой температуре (от точки 1 к точке 4) во время выдержки потребовалось время Р, для обратного перехода во время подготовки (от точки к точке з) время /7. Таким образом линия t, t, 3 характеризует тот режим, который оказался желательным для процесса и который в дальнейшем должен автоматически поддерживаться. Пусть, однако, изменились характеристики пара и воды, например, понизилась температура воды. Посмотрим, как справится с этой задачей пресс-автомат существующего и предлагаемого типов. Автомат существующего типа будет допускать спуск линии #3 t до тех пор, пока пройдет время и доведет таким образом эту линию до точки #g, в то время как предлагаемый пресс оборвет ее у точки t,, хотя соответствующий этому промежуток времени Р не равен Р (в нащем случае ), так как уже у точки t, находящейся на уровне tmm, сработает установленное на эту температуру реле. Начиная с точки t в первом случае и с точки е во втором, пойдет обогрев (одинаковость условий обогрева определяет параллельность линий t 4 и & т)В случае механического автомата обогрев будет оборван в точке t-,, при которой линия 4 1 будет отвечать промежутку времени . В случае же пресса с самоустанавливающимся режиMOM обогрев будет оборван в точке г , при которой /7j не равно П, но зато 4 находится на уровне /max, на котором его отсекает вторая граница реле.

Таким образом для механического режима будем иметь график 4 4 4 t-,, для самоустанавливающегося-график t z 4 4 только второй отвечает требованиям прессования изделий из термопластических масс.

В устройстве реле может быть использован любой из известных мультипликаторов для облегчения условия перекрывания линий. На реле же действует тепловой элемент, вмонтированный в прессформу. Вместо перекрывания линии (ведущей от магистрали центральной нагнетательной установки) при даче гидравлического давления каждому прессу с помощью индивидуального мотора и насоса реле действует непосредственно на этот мотор и спускную линию.

Отсутствие у пресса сложного механизма и мотора для привода механического автомата значительно удешевляет пресс и устраняет лищни элементы надзора и ремонта. Термо1ч2гуляторы же являются в настоящее время весьма надежным и не требующим ухода прибором. Установка желательного режима прямо в температурных данных весьма удобна при работе с термопластическими массами.

Предмет изобретения.

1.Пресс с самоустанавливающимся режимол для прессования термопластических масс, отличающийся тем, что, с целью достижения самоустанавливающегося действия по температуре, прессформа введена кинематическим элементом клапанного механизма линий обогрева и охлаждения.

2.При прессе по п. 1 применение прессформы с вделанным в ней тепловым элементом, отличающейся тем, что последний, с целью достижения автоматического действия пресса, связан г гидравлической, а не с тепловой линией.

i авторскому свидетельству В. А. Молчанова и Е. И Регирер

№ 48955

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для граммофонных пластинок с выдвижной прессформой | 1934 |

|

SU51430A1 |

| Способ получения тепла для отопления с помощью теплового насоса | 1933 |

|

SU42095A1 |

| РОТОРНАЯ ПОЛУАВТОМАТИЧЕСКАЯ Л1НОГОСЕКЦИОННАЯ ЛААШИНА ДЛЯ ПРЕССОВАНИЯ ГРАММОФОННЫХ ПЛАСТИНОК | 1964 |

|

SU164117A1 |

| Дистанционный компас | 1944 |

|

SU66569A1 |

| СИСТЕМА ЭЛЕКТРОПИТАНИЯ ДЛЯ ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2669760C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИНЖЕКЦИОННОГО ФОРМОВАНИЯ ПРИ НИЗКОМ ПОСТОЯННОМ ДАВЛЕНИИ | 2012 |

|

RU2573483C2 |

| СПОСОБ ВУЛКАНИЗАЦИИ ВОССТАНАВЛИВАЕМЫХПОКРЫШЕК | 1972 |

|

SU422624A1 |

| УСТРОЙСТВО РЕГУЛИРОВКИ ДАВЛЕНИЯ ДЛЯ УСТРОЙСТВА ИНЖЕКЦИОННОГО ФОРМОВАНИЯ С НИЗКИМ ПОСТОЯННЫМ ДАВЛЕНИЕМ | 2012 |

|

RU2575229C2 |

| ПРЕСС ДЛЯ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТЫКОВ ИЗДЕЛИЙ | 1992 |

|

RU2017617C1 |

Авторы

Даты

1937-02-28—Публикация

1934-09-26—Подача