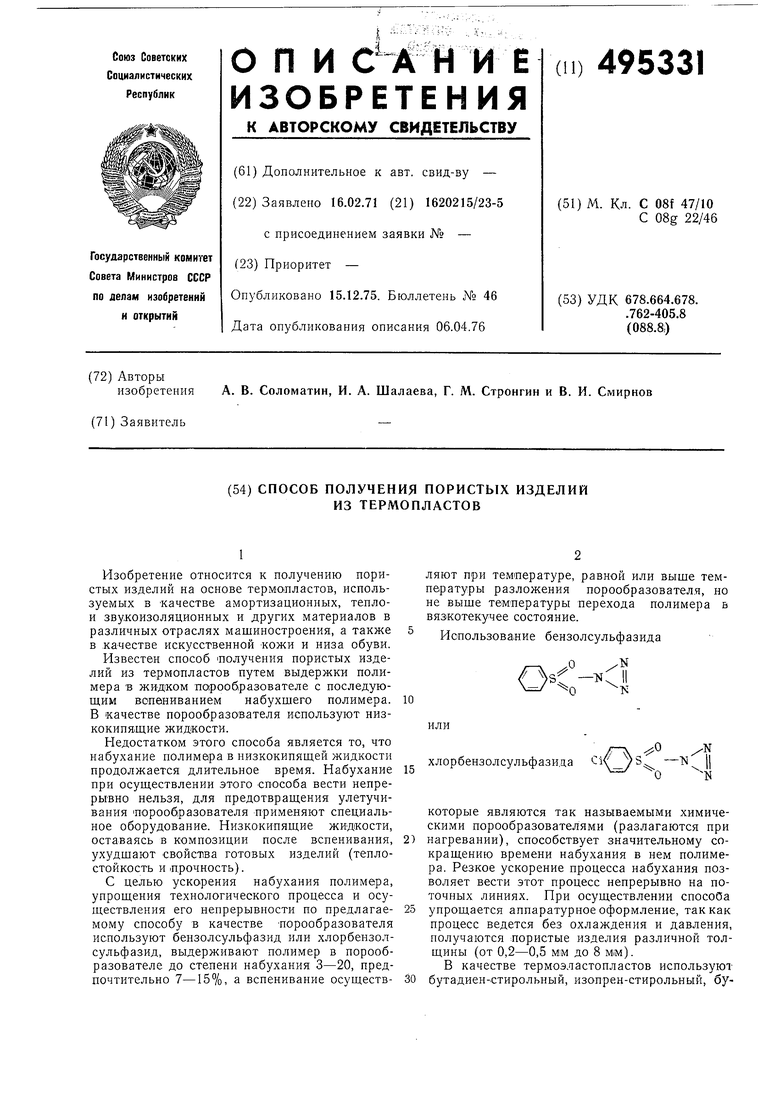

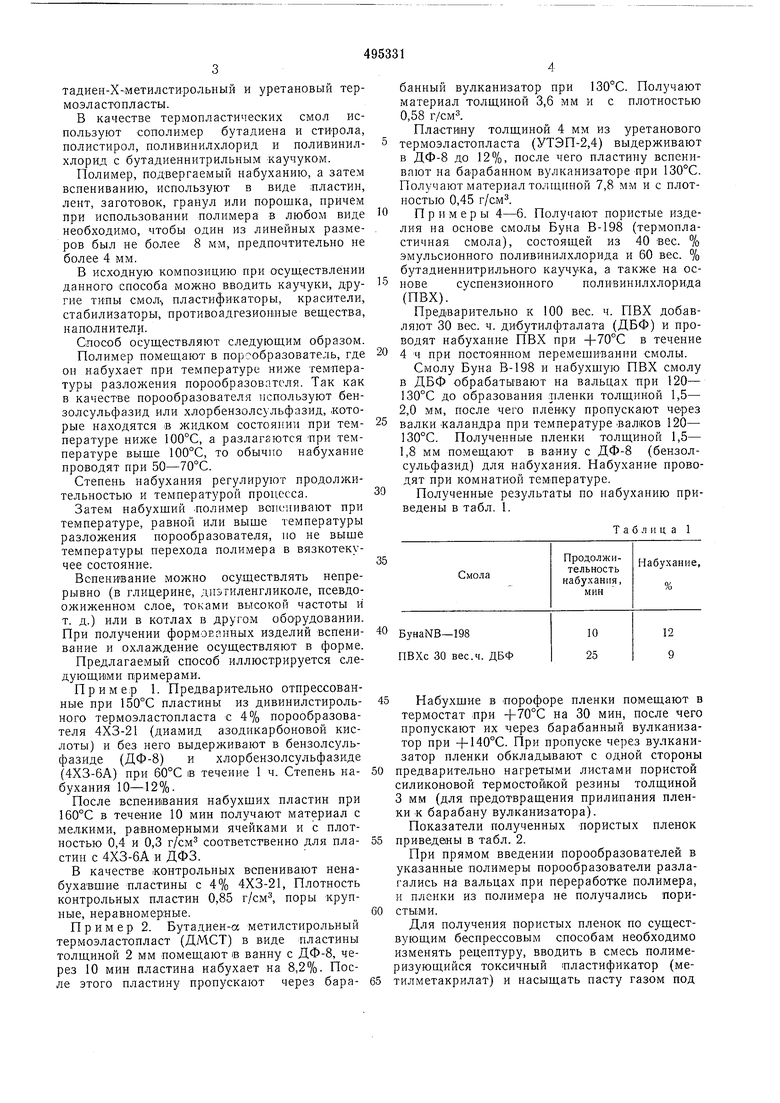

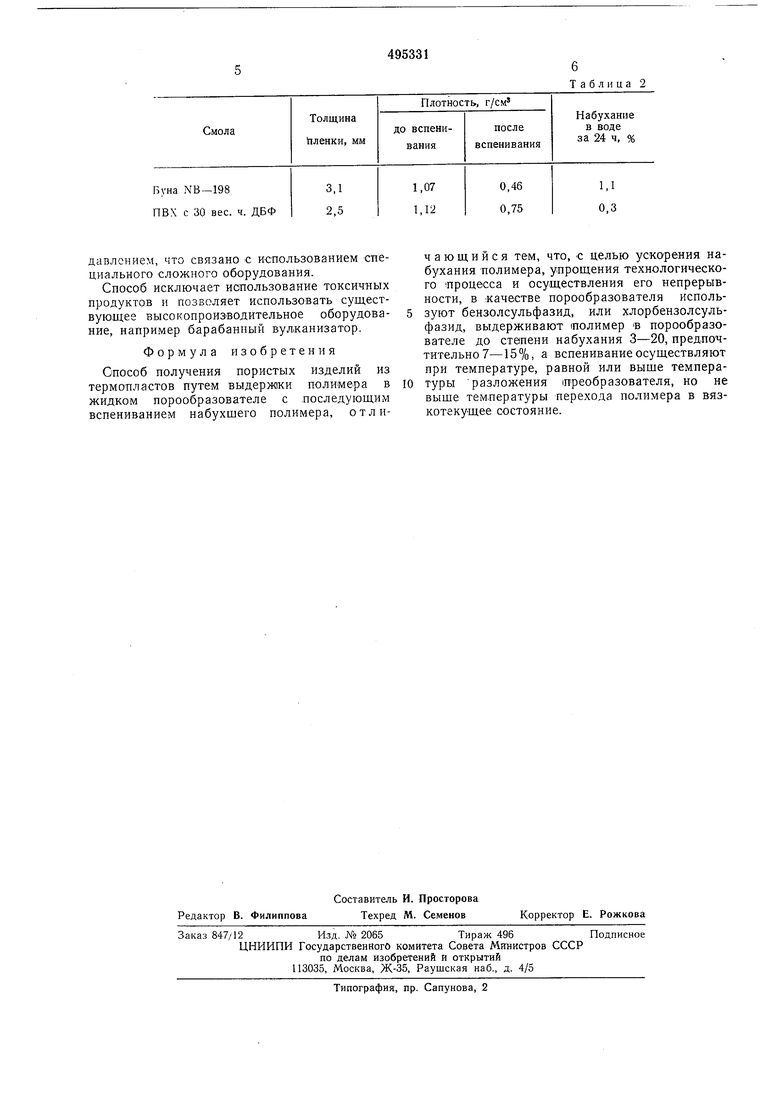

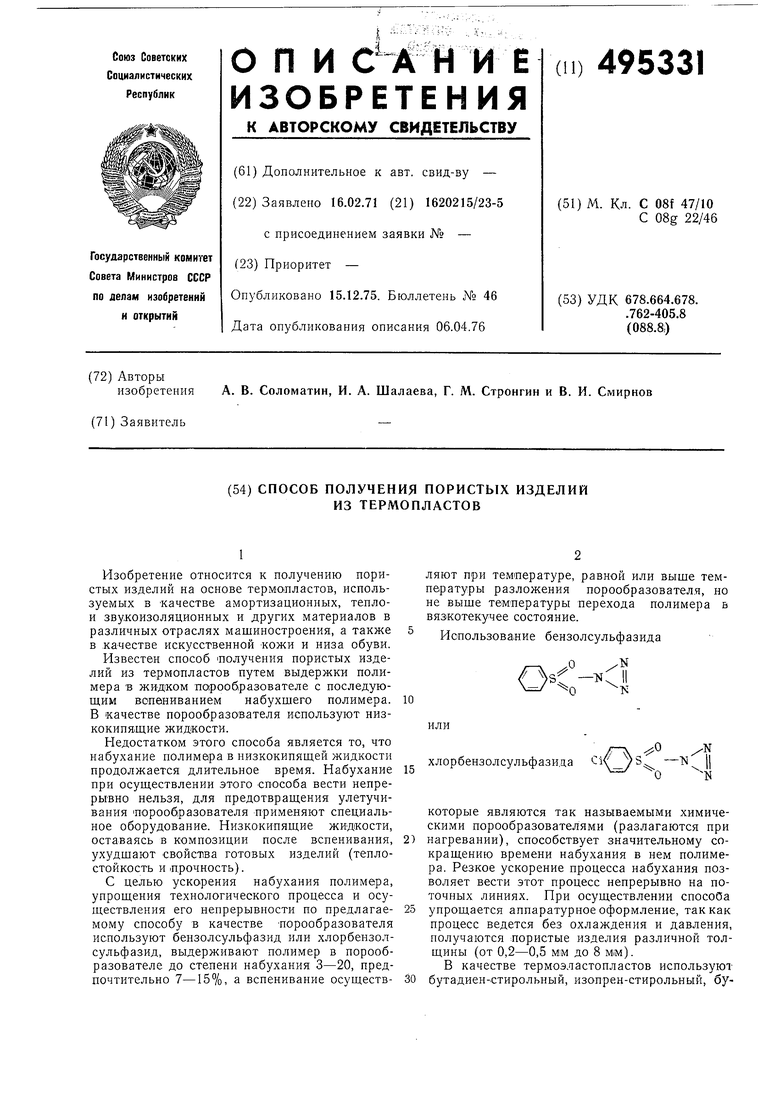

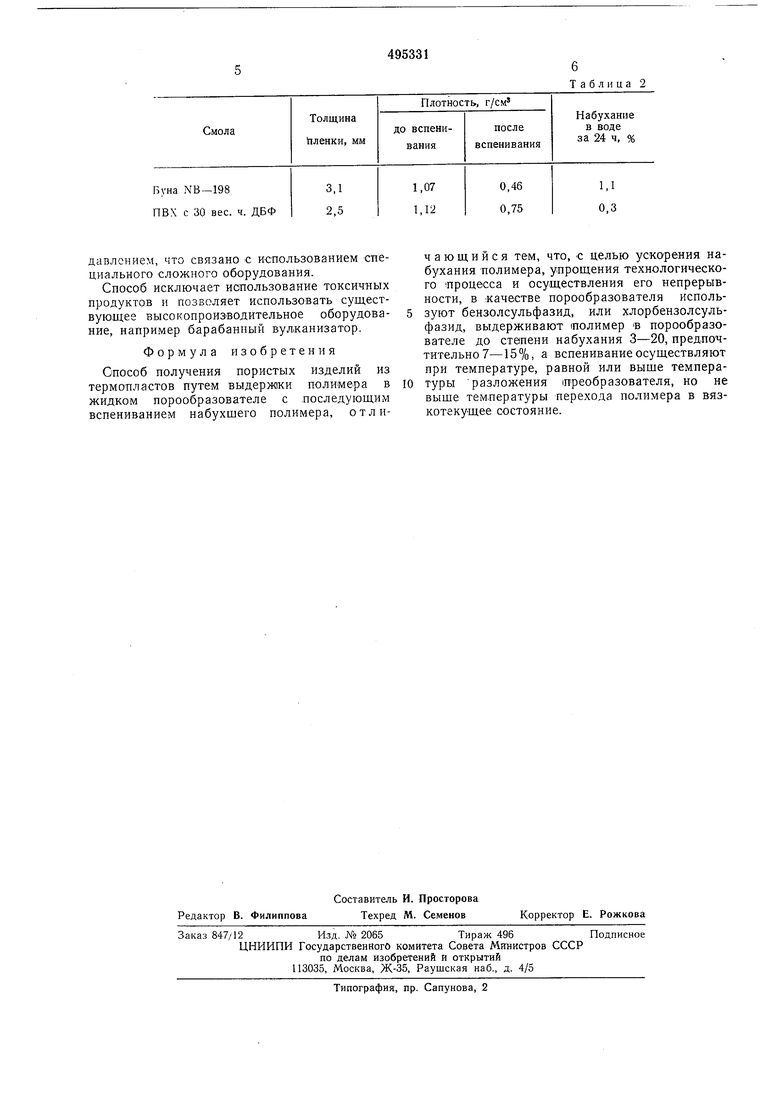

тадиен-Х-метилстирольный и уретановый термоэластопласты. В качестве термопластических смол используют сополимер бутадиена и стирола, полистирол, поливинилхлорид и поливинилхлорид с бутадиеннитрильным каучуком. Полимер, подвергаемый набуханию, а затем вспениванию, используют в виде пластин, лент, заготовок, гранул или порошка, причем при использовании полимера в любом виде необходимо, чтобы один из линейных размеров был не более 8 мм, предпочтительно не более 4 мм. В исходную композицию при Осуществлении данного способа можно вводить каучуки, другие типы смол-, пластификаторы, красители, стабилизаторы, противоадгезионные вещества, наполнители. Способ осуществляют следующим образом. Полимер помещают в порсобразователь, где он набухает при температуре ниже тем-пературы разложения порообразовптеля. Так как в качестве порообразователя используют бензолсульфазид или хлорбензолсульфазид, которые находятся iB жидком состоянии при температуре ниже 100°С, а разлагаются при температуре выше 100°С, то обычно набухание проводят при 50-70°С. Степень набухания регулируют продолжительностью и температурой процесса. Затем набухший -полимер вопсннвают при температуре, равной или выше температуры разложения порообразователя, по не выше температуры перехода полимера в вязкотекучее состояние. Вспенивание можно осуществлять непрерывно (в глицерине, дпэтиленгликоле, псевдоожиженном слое, токами высокой частоты и т. д.) или в котлах в другом оборудовании. При получении формованных изделий вспенивание и охлаждение осуществляют в форме. Предлагаемый способ иллюстрируется следующими примерами. Пример 1. Предварительно отпрессованные при 150°С пластины из дивинилстирольного термоэластопласта € 4% порообразователя 4X3-21 (диамид азодикарбоновой кислоты) и без него выдерживают в бензолсульфазиде (ДФ-8) и хлорбензолсульфазиде (4ХЗ-6А) при 60°С iB течение 1 ч. Степень набухания 10-12%. После вспенивания набухших пластин при 160°С в течение 10 мин получают материал с мелкими, равномерными ячейками и с плотностью 0,4 и 0,3 г/см соответственно для пластин с 4ХЗ-6А и ДФЗ. В качестве .контрольных в-спенивают ненабухаъшие пластины с 4% 4X3-21, Плотность контрольных пластин 0,85 г/см поры крупные, неравномерные. Пример 2. Бутадиен-а метилстирольный термоэластопласт (ДМСТ) в виде пластины толщиной 2 мм помещают в ванну с ДФ-8, через 10 мин пластина набухает на 8,2%. После этого пластину пропускают через барабанный вулканизатор при 130°С. Получают материал толщиной 3,6 мм и с плотностью 0,58 г/смз. Пластину толщиной 4 мм из уретанового термоэластопласта (УТЭП-2,4) выдерживают в ДФ-8 до 12%, после чего пластину вспенивают на барабанном вулканизаторе при 130°С. Получают материал толщиной 7,8 мм и с плотностью 0,45 г/см. Примеры . Получают пористые изделия на основе смолы Буна В-198 (термопластичная смола), состоящей из 40 вес. % эмульсионного поливинилхлорида и 60 вес. % бутадиеннитрильного каучука, а также на основе суспензионного поливинилхлорида (ПВХ). Предварительно к 100 вес. ч. ПВХ добавляют 30 вес. ч. дибутилфталата (ДБФ) и проводят набухание ПВХ при +70°С в течение 4 ч при постоянном перемешивании смолы. Смолу Буна В-198 и набухшую ПВХ смолу в ДБФ обрабатывают на вальцах при 120- 130°С до образования лленки толщиной 1,5- 2,0 мм, после чего пленку пропускают через валки каландра при температуре валков 120- 130°С. Полученные пленки толщиной 1,5- 1,8 мм помещают в ванну с ДФ-8 (бензолсульфазид) для набухания. Набухание проводят при комнатной температуре. Полученные результаты по набуханию приведены в табл. 1. Таблица 1 Набухшие в порофоре пленки помещают в термостат при -|-70°С на 30 мин, после чего пропускают их через барабанный вулканизатор при 4-140°С. При пропуске через вулканизатор пленки обкладывают с одной стороны редварительно нагретыми листами пористой иликоновой термостойкой резины толщиной мм (для предотвращения прилипания плени к барабану вулканизатора). Показатели полученных пористых пленок риведены в табл. 2. При прямом введении порообразователей в казанные полимеры порообразователи разлаались на вальцах при переработке полимера, пленки из полимера не получались поритым и. Для получения пористых пленок по сущестующим беспрессовым способам необходимо зменять рецептуру, вводить в смесь полимеизующийся токсичный пластификатор (мелметакрилат) и насыщать пасту газом под

6

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| МОРОЗОСТОЙКИЙ НЕГОРЮЧИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2004 |

|

RU2266991C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2171325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОГО ЛИСТОВОГО МИКРОПОРИСТОГО МАТЕРИАЛА ДЛЯ ШТЕМПЕЛЬНЫХ ПОДУШЕК | 2005 |

|

RU2283324C1 |

| Композиция для эластичного пенополивинилхлорида | 1988 |

|

SU1643570A1 |

| Полимерная композиция для пористого материала | 1981 |

|

SU1010078A1 |

| Материал многослойный с полимерным покрытием и способ его получения | 2023 |

|

RU2828797C1 |

| ОГНЕЗАЩИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2425086C1 |

| ОГНЕЗАЩИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2612720C1 |

| ФОРМУЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU373279A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ОЗОНОСТОЙКОЙ РЕЗИНЫ НА ОСНОВЕ БУТАДИЕННИТРИЛЬНОГО КАУЧУКА | 1995 |

|

RU2109773C1 |

давлением, что связано с использованием специального сложного оборудования.

Способ исключает использование токсичных продуктов и позволяет использовать существующее высокопроизводительное оборудование, например барабанный вулканизатор.

Формула изобретения

Способ получения пористых изделий из термопластов путем выдержки полимера в жидком порообразователе с последующим вспениванием набухщего полимера, отличающийся тем, что, с целью ускорения набухания полимера, упрощения технологического процесса и осуществления его непрерывности, в качестве порообразователя используют бензолсульфазид, или хлорбензолсульфазид, выдерживают (полимер в порообразователе до степени набухания 3-20, предпочтительно -15%, а вспенивание осуществляют при температуре, равной или выше температуры разложения преобразователя, но не выше температуры перехода полимера в вязкотекущее состояние.

Авторы

Даты

1975-12-15—Публикация

1971-02-16—Подача